工业机器人能耗优化方法研究综述

侯庆隆,杨 冬,郭士杰

河北工业大学 河北省机器人感知与人机融合重点实验室,天津 300132

1 引言

当前,我国机器人市场进入高速增长期,连续五年成为工业机器人全球第一大应用市场[1],然而工业机器人是能源密集型的,使用中存在能量的不合理利用,造成大量的能源浪费。以汽车制造业为例,机器人消耗的电能占工厂总电能消耗的8%[2],白车身车间机器人消耗的电能约占车间总电能消耗的30%[3]。机器人技术作为智能制造的核心技术之一,必须具有高效、节能的特点。因此,如何降低工业机器人能耗,提高工业机器人能量效率是实现智能制造和绿色制造的不可避免的关键问题,是推动智能制造和绿色制造的关键所在。

作为制造业能耗问题的重要部分,机器人能耗问题已引起各制造业大国的关注。“欧盟2020战略”把“资源更高效的欧洲”作为其行动计划之一,鼓励能源密集型行业节约能源,提高能效,旨在向资源高效、低碳排放的经济过渡,实现经济可持续增长。2013年获得欧盟第七框架计划资助的AREUS(Automation and Robotics for European Sustainable Manufacturing)工程,由13个公司、大学和研究机构共同承担,目的在于通过研究机器人设计、能源新架构、运动优化等技术降低机器人能耗,从而实现工厂的高性能、可重构、自适应和可持续发展[4]。美国“先进制造伙伴关系计划”(Advanced Manu-facturing Partnership)中,明确提出要提高制造业能源利用率,研发创新型节能制造工艺流程,同时为下一代机器人技术进行投资。德国政府通过的《思想·创新·增长——德国2020高技术战略》将气候/能源问题作为其研究焦点之一,重点发展生态工业,开发新型节能设备和节能工艺。我国同样制定了与绿色制造相关的战略和计划:“中国制造2025”要求提高制造业资源利用效率,加大先进节能环保技术、工艺和装备的研发力度,加快制造业绿色改造升级。同样,《智能制造科技发展“十二五”专项规划》和《“十三五”节能减排综合工作方案》都明确提出要加强工业节能,用更节能、更环保的先进装备和智能优化技术,从根本上解决我国生产制造过程的节能减排问题。

综上所述,各国都将制造业能量效率提升和工业可持续发展作为其未来的发展战略,而机器人技术作为制造业改革的重要力量,其能耗优化及能量效率研究十分活跃。为此本文从硬件设计和软件优化两方面对国内外工业机器人能耗优化研究情况进行综述和总结,同时对新颖的软硬件结合的混合方法进行介绍,并在此基础上提出工业机器人系统能耗研究的发展方向。

2 硬件方法:低能耗设计及相关技术

利用硬件方法对工业机器人进行能耗优化主要集中在机器人设计和制造阶段。通过对工业机器人硬件的研究,已提出多种方法对工业机器人进行能耗优化,主要分为低能耗设计(轻量化设计、高效驱动系统设计)、能量储存和共享装置及低功耗机器人选择。

2.1 硬件代替

低能耗设计的首要方法是采用新型材料、创新型结构和优化设计参数的轻量化设计方法,减轻机器人运动部分的重量和惯性,降低机器人关节驱动扭矩,进而降低能量消耗。Hirzinger等[5]采用超轻碳纤维增强聚合物和专用高能电机等制作了面向人机协作的机械臂,大幅度降低了运动质量和能量消耗,但其成本较高且不适用于工业应用场合。Yin等[6]研究了串联机械臂的最佳结构设计参数,采用协同仿真和复合算法对五自由度机械臂进行结构优化,使机械臂的质量降低15.7%。该研究改进了机器人轻量化结构设计方法,但选取的设计参数不够全面,缺乏一般性。丁渊明等[7]在满足通用设计要求的基础上,考虑了动力学性能,以工作空间和特定区域的能耗为性能指标,采用遗传算法对机器人结构设计参数进行综合优化,结果显示在选定区域机器人能耗较优化前降低了47.6%。陈琦等[8]研究了三自由度机械臂臂长与能耗的关系,得出能耗随臂长增加而增长,但增长速度会逐渐放缓的结论,为机器人臂长设计提供参考。陈珂等[9]考虑了连杆质量、运动平台质量及初始追踪误差的大小,采用粒子群算法对3-RRR平面并联机器人进行优化,确定了不同工作模式下的最优配置,使执行器能耗最低,为平面并联机器人设计提供参考。文献[10-11]中通过优化设计出特殊的集成轻量组件,并采用特殊的差动旋转关节进行连接,从而实现机械臂的轻量化,为机器人设计提供新思路,但其并非面向工业应用。

其次,实现机器人运动部分质量减轻的重要原则是使驱动元件尽可能地靠近基座。Aziz等[12]搭建了三自由度平面机器人,其电机固定在底座上,通过同步轮和同步带传递运动,与常规平面机器人相比有效地降低了最大转矩。文献[13-14]中的机械臂采用了一种轻量的张力放大机构:电机固定在基座上,通过拉动连接在放大机构上的两根绳索使关节在相反的方向上移动,减轻了臂的重量,同时增加了关节刚度。Yahya等[15]将三个电机安装在基座附近,通过轴和齿轮进行传动,从而巧妙地实现对任意自由度的控制,减少了电机数量和能量消耗。

驱动系统的能量效率的提高一直是科学研究的热点。Saidur[16]总结了关于电机能耗的研究成果,讨论了高效电机的设计策略,如增加线圈横截面积,降低磁芯损耗等,为提高电机能源效率提供了设计依据。Izumi[17-18]和Roos[19]等提出了齿轮传动的效率优化设计,研究了考虑库仑摩擦力和粘性摩擦力的最佳齿轮传动比,采用最小化方法优化以减速比表示的能耗,与优化前相比其大大减少了能量耗散。房立金等[20]以平行四边形对角线形式布局机器臂电动缸,在提升其负载能力的同时有效降低驱动功率及能耗。尹振娟等[21]研究了非线性摩擦和电流热效应等因素对驱动系统能耗的影响,解算出负载下最小能耗的角速度与电流的函数关系,获得了关节驱动系统低速运行情况下的能耗最优解,但未考虑高速运行及变负载情况。

2.2 硬件增添

能量存储装置是指能够回收和储存能量并在需要时释放能量的部件。根据文献[22],动能回收系统(Kinetic Energy Recovery Systems,KERS)可以被分为:

(1)机械式(飞轮、弹簧等);

(2)电学式(化学电池、电容等);

(3)气、液压式(气、液式蓄能器);

(4)混合式(装有发电机的液压马达)。

就电压稳定性、工作温度范围、效率和成本等因素综合考虑,飞轮是最好的KERS系统。

Gale等[23]对ABB机器人进行了多种典型动作的模拟和数据采集,论证了飞轮能量回收装置的可行性,结果显示其与机器人控制硬件完全兼容,并且能够降低机器人能耗。Wang等[24]利用液压马达与发电机组成能量再生装置,同时利用发电机的电磁转矩进行压力补偿,实现了能量再生和压力补偿功能,在挖掘机平台上显示该系统具有控制性能和节能效果。Luo等[25]提出了一种气-电混合式能量存储装置,其从气动执行器出口回收排气,并通过涡旋式气动马达发电,同时为了维持现有的运行效果,采用闭环控制策略,从而提高了系统能效。Wang等[26]将气动执行器排放到大气中的压缩空气存储到蓄能器中,根据气体定律,分析了残余压力、可恢复能量和参数效应,仿真结果表明,当蓄能器容积是执行器容积的3倍时,能耗可降低约20%。动能回收装置的研究大都与机器人关联性不强,但仍有部分大型工业机器人具有弹性储能元件,同时气、液式能量存储装置可以应用于机器人末端工具上,从而节省能量消耗。图1为能量共享总线概念图。

图1 能量共享总线概念图

在总线上共享制动能量来驱动其他非制动执行器是能量共享装置的工作原理。Meike等[27]分析了EnergyTeam方案,如单电容缓冲器方案和分散式整流模块方案,通过对KR200典型焊接工作仿真和比较,指出EnergyTeam是具有发展前景的降低多机器人系统能耗的解决方案,但需要对现有硬件进行较大修改。在文献[28-29]中,Meike等提出了一种新型直流总线共享功率变换器和模块化电源接口,省略了制动斩波器,减小了电能存储单元体积,并且该方案不需要驱动系统精确同步,双机器人系统实验显示其节能效果超过20%。Rankis和Meike等[30]在上述研究的基础上通过仿真获得了共享直流总线节能率与占空比、恢复电流、负载电流指标的关系,仿真显示节能效果可达30%,而且其效果不依赖于机器人的数量。

2.3 低功耗工业机器人选择

针对给定的工作任务及机电系统,合理地选择工业机器人不仅能够保证效率、工作范围、精度、载荷等要求,同时能够降低能量消耗。Li等[31]在一定条件下比较具有相同驱动电机和工作空间的串联和并联机器人,结果显示并联机器人平均能耗为串联机器人的26%,且效果不受速度、加速度和静载荷影响,但并联机器人需要更大的设计尺寸实现相同的工作空间,从而从能耗角度为串并联机器人选型提供参考。Glodde等[32]应用动量守恒原理,将大转矩电机和滑环结合,建立了一种三个自由度欠驱动平面机器人原型,利用功率分析仪测量该系统与传统机器人能量消耗,结果显示在拾取-放置操作中其能耗远低于传统工业机器人系统。

同时,部分研究认为采用冗余驱动系统为更高效地任意分配电机驱动扭矩提供了选择,是降低工业机器人能耗的可行方案。Lee等[33]提出了一种利用冗余驱动并联机构实现机器人节能的方法,以两自由度并联机械手为平台,建立能耗模型并分析其能量消耗,采用二次规划方法最优化转矩分配,从而降低了峰值扭矩和摩擦损失,节省了26.1%的能量消耗,证明了该方案的可行性。Ruiz等[34]研究了增加运动学冗余对并联机器人能耗的影响,建立了3RRR平面并联机器人和其冗余变型的能耗模型,利用遗传算法优化了轨迹,比较结果显示在并联机器人上增加运动冗余可以降低机器人系统能耗,且3(P)RRR形式能量效率最高。上述研究为工业机器人选型提供了一定的参考:根据任务特点及任务布局,合理选用机器人串并联形式、自由度数目等技术指标,能够在一定程度上降低机器人的能量消耗。

硬件方法能够在一定程度上降低机器人能耗,并且相关研究取得了显著的成果,但硬件方法仅适用于机器人设计阶段,新材料、新结构制作成本高,能量存储与共享制备涉及硬件改动较大,对处于成熟生产周期的工业机器人,此方法缺点明显,因此需要从软件方法上进行考虑,从而避免过多改动。

3 软件方法:轨迹优化及任务调度

工业机器人的运动程序通常是由示教或离线编程得到的,其执行拾取-放置任务时大都采用如图2(1)所示路径,该种运动方式存在频繁的运动方向的突然变化,因此造成了机器人频繁的加速和减速过程,从而使得机器人运动需要较多的能量;采用如图2(2)所示的路径,方向及速度平滑变换,仅在运动开始阶段加速度较大,瞬时能量消耗较多,整体能量消耗较前一种路径小;同时,机器人常常被动地以最小任务时间进行工作,因此需要较高的速度和加速度,从而造成较多的能量浪费。

图2 不同轨迹能耗比较示意图

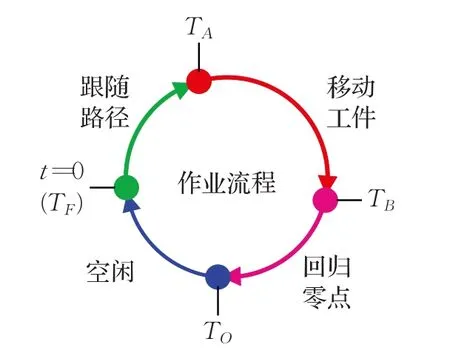

同样,机器人被动地以最小任务时间工作,造成了任务周期中存在空闲时间。图3为工业机器人的作业流程,其中TO为任务执行时间,TF为任务循环周期,在整个任务循环周期内[ ]TO,TF为空闲时间,用于等待任务和处理中断事件。为了保持循环周期TF固定,满足空闲时间要求,必然需要较高的任务执行速度,造成能量消耗较高;此外空闲时间的存在造成了生产能力的浪费。

图3 工业机器人作业流程图

由KUKA给出的统计结果表明:在一周的生产中,机器人运动状态只占总时间19%,而能耗却超过总能耗的72%。目前大部分的工业机器人尚未实现运动和任务能耗优化,普遍存在能量利用不合理和浪费现象。因此在不需要修改或重新设计任何硬件前提下,从降低能耗、提高效率角度,在运动阶段对工业机器人进行轨迹规划和任务调度的研究十分必要。

3.1 轨迹规划方法

机器人轨迹规划是根据任务要求及环境限制等约束,对机器人在笛卡尔空间或关节空间进行路径及运动规律的规划。1970年由Stepanenko[35]首次提出将能耗作为优化目标对机器人进行轨迹规划。机器人能耗最优轨迹指机器人完成相同任务的能耗最小轨迹,一方面寻找最优轨迹减少能量消耗,另一方面优化系统实现能量合理分配。经过多年的研究,以能耗最优为目标的机器人轨迹规划方法主要分为直接方法和间接方法。

3.1.1 间接方法

采用间接方法进行轨迹优化首先需要分析系统特点,建立系统模型。模型建立通常只考虑机电系统的运动学、动力学特性和电学参数,如连杆的长度、质量、电机绕组电阻、电机转矩等,并且系统被线性建模。由于计算量相对较小,其已被广泛应用于具有各种自由度的系统。系统的动力学模型一般表示为:

间接方法的第二步是定义轨迹类型和确定优化的参数。串联机器人的轨迹一般是在关节空间中利用高次多项式[36-38]或B样条函数[39-41]规划的。采用高次多项式进行轨迹规划时,关节位移表示为:

每个系数ai(其中i=1,2,…,n;n为多项式的次数)是实数并且an≠0。为了获得更平滑的运动并应用优化方法,必须选择更高次的多项式。

轨迹类型确定后需要建立一个目标函数,即寻找参数与目标函数的关系,并通过优化算法将制定的目标函数最小化,进而求解出机器人运动过程中轨迹参数的最优值。考虑到运动约束,优化函数方程通常表示为:

对于目标函数最优解的求解相关人员已经开发出多种优化算法,如遗传算法(Genetic Algorithm,GA)[37-38,43-46]、基于梯度的优化算法[40,44]、克隆算法[47]、随机路图法(Probabilistic Road Maps,PRM)、快速扩展随机树法(Rapidly-Exploring Random Tree,RRT)、人工势场法等。因为不同的优化算法具有不同的适用范围和缺陷,所以目前优化算法的研究主要集中在对现有方法的改进上,如解决PRM和RRT算法结果的不确定性问题。

Ayten等[39]提出了具有运动学和动力学约束的冗余/超冗余机器人最小能耗轨迹的优化方法,在轨迹优化前的逆动力学模型中引入了虚拟连杆概念,结合系统约束在代价函数中的顺序处理,大大降低了优化算法的复杂度和计算量,实验显示最大能量减少量约为43%。Hansen等[40-41]提出了一种基于能量的成本公式,同时考虑了系统摩擦损耗、驱动器和逆变器损耗,而且充分考虑了轴间的能量交换,以B样条曲线定义轨迹,采用基于梯度的方法求解非线性优化问题,仿真结果显示,优化后的轨迹降低约10%的电能消耗。Riazi等[42]制定了不同的目标函数,利用KUKA机器人记录现有轨迹和时间,采用离线方式优化当前轨迹,并在不同周期时间、载荷和单/双机器人工况下进行了实验,优化轨迹可降低30%平均能耗和60%峰值能耗,目前正在进行推广试验。国内相关的研究主要集中在优化算法的改进上,系统性和全面性与国外有一定差距。操鹏飞等[43]考虑运动学和动力学约束,以动能为参数制定目标函数,利用改进的遗传算法求解最优运动轨迹,制定了基于运动速度最优控制的能耗评价方法,但其前提条件是各个关节匀速运动,不符合机器人的实际应用情况。游玮等[46]以时间与能量最优为优化目标,采用基于遗传学原理的多目标优化算法NSGA-II进行优化,根据Pareto解集选择最优解,仿真显示优化后效率提升一倍的同时能耗降低20%。徐海黎等[47]以总动作时间和能耗综合最优为目标,使用加权系数法定义代价函数,采用罚函数排序形式来处理速度、加速度、力和力矩等约束问题;提出基因环境双演化免疫克隆算法对代价函数进行优化,使算法具备一定的学习能力,增强算法的全局搜索能力,从而提高解的质量和算法效率。

3.1.2 直接方法

相比于间接方法,直接方法除了考虑系统的动力学外,还考虑由于机械部件、电机和驱动系统造成的若干能量损失,且没有忽略能量的二次损失,同时考虑能量损失的非理想情况,完整地模拟了机电系统,但该方法通常适用于自由度较低的系统。

在直接方法中采用不同的方法来定义轨迹。文献[48-50]用时间离散化数值定义轨迹。而Richiedei等[51]认为点到点(Point to Point,PTP)运动中的能量损失仅取决于速度或加速度的均方根(Root Mean Square,RMS)值,其表达式如下:

其中,cVRMS和cARMS为曲线几何形状特征系数;θ为位移;T为运动周期时间。

因为直接法是数值化的,所以允许通过敏感性分析来研究每个因素对能耗的影响。Paryanto等[48]专注于能够分析工业机器人能耗和动态行为的模块化模型的开发,利用开发的模型进行敏感分析,以分析机器人操作参数(有效载荷、运行速度、轨迹平滑度等)对能耗的影响。Hansen等[50]对考虑到库仑摩擦和粘性摩擦系数变化的机械惯性和轴位移进行灵敏度分析,研究其对能耗的影响规律。Richiedei等[51]则研究了恒力和惯性对能耗的影响。

直接方法的轨迹不是由优化过程合成的,而是对不同的标准预定义运动曲线进行研究,以评估它们对能源消耗的影响,如三角速度曲线[49-51]、梯形速度曲线[51-52]、多项式曲线[51-52]等。研究结果表明,梯形速度曲线是降低能耗而不影响时间的良好选择,且能耗与起始点和终止点的约束有关,较少的约束意味着较少的能量消耗[49]。因此,机器人采用五次多项式轨迹的能耗比采用摆线和七次多项式的少[49,51]。文献[50-51]的研究表明,适当地减弱对循环时间的约束,能够提升机器人的节能潜力;但如果循环时间固定,可以证明增加多项式轨迹曲线的阶数会导致绝对输入能量的减小[36-38],高阶多项式的使用会在收敛点后产生反作用,能量节约的速率会变小,且需要更多的计算量[36]。虽然上述研究获得了相应的成果,对机器人节能具有一定的意义,但其应用对象和适用范围相差较大,各种方法的节能效果难以比较。

上述关于工业机器人运动规划的研究大都基于其刚体运动展开,并未考虑其运动过程中的柔性环节对能耗的影响。工业机器人自由度一般不少于3个,规划问题的维度较高,且工况复杂,优化算法很难做到全局最优和快速规划。因此目前缺少兼顾实时性和最优性的规划算法。单独的能耗最优轨迹规划难以满足实际生产需求,其更多的是结合其他优化策略,达到轨迹的综合优化。

3.2 任务调度方法

另一种与运动规划相关的减少单机器人系统或机器人单元能耗的方法是合理任务调度[53-61]。在机器人单元中,单个机器人与其他机器人或机电系统同步工作,机器人必须等待前序任务操作完成后再执行任务;而且在相当一部分任务中,机器人与其他装置共享工作空间,因此机器人需等待其他装置移出共享操作空间后再进行操作,以避免碰撞。任务调度方法集中于机器人单元系统整体优化,主要有两种方法:时间缩放和序列调度。

时间缩放方法通过放慢运动速度和加速度,并利用空闲时间来补偿运行时间的增加,从而任务周期不受影响。Meike等[53-54]将电机制动器、电容等考虑到动力学模型中,分析得出任务执行时间与制动器释放时间的关系,利用时间缩放方法对机器人归零运动进行最优能量轨迹优化,并在机器人静止状态下动态激活制动器来减少能量消耗,基于生产数据进行了仿真验证,结果显示节能效果高达10.6%。Wigström等[55-56]采用动态时间缩放方法改进目前的调度方法,该方法能够从现有的轨迹中生成能耗最优轨迹,且能够一次解决一系列优化问题,采用双关节机械臂进行了验证,结果显示在较长的执行时间下,能耗降低效果可达10%~20%。

与时间缩放方法不同,序列调度方法通过保持循环时间固定来搜索更节能的操作序列。Pellicciari等[57-58]在不影响效率和鲁棒性的情况下,研究了串联和并联机器人执行拾取-放置任务时的调度优化,推导了其机电模型,以确定时间尺度、预定轨迹和运动限制为基础,优化了机器人工作周期和能耗最优轨迹,仿真结果显示其节能效率为8%左右。文献[59]研究了柔性制造系统的时间调度问题,以时间最优调度为基础进行扩展,提出两种速度平衡方法降低总体加速度,通过例子验证其有效性,为机器人能耗优化提供方法参考。Vergnano等[60-61]将机器人能耗数据嵌入到系统调度模型中,根据执行时间建模和参数化来评估机器人能耗情况,通过求解混合整数非线性规划问题导出最优的能量调度,对比实验说明了其具有明显的节能效果。

硬件方法和轨迹规划方法已经证明了其在降低机器人能耗方面的有效性,但其涉及大量的硬件和运动参数的修改;而当机器人系统处于成熟生产周期阶段,要求降低能耗并避免较大修改。在这种情况下,任务调度方法能够仅通过时间缩放和改变任务时间表,实现相同的生产效率和能耗的降低,并且不需要对系统进行实质性的修改,但对于该方面的研究大都没有考虑任务执行时间的改变对系统鲁棒性和稳定性的影响。

4 混合方法:自然运动及优化共享

近年来,研究人员更多地将能耗问题考虑到机器人及机电系统的设计和控制中,并对系统硬件和软件的优化方法不断地进行研究与验证。从目前的研究来看,其中两种方法具有取得重要结果的潜力:自然运动和优化共享。这两种方法依赖于弹性储能装置、能量共享装置和最优运动规划技术。

4.1 自然运动

自然运动通过在执行机构中加入弹性元件改造硬件系统,并依此进行相应的运动规划,其目的是利用机械系统执行循环任务的“自由振动模式”来降低机器人和机电系统的能耗[62-65]。弹性元件在任务周期的某段时间将能量储存为弹性势能,并在需要时释放能量以增加执行装置的动能;而驱动装置需要提供一定的能量用于补偿能量的耗散,并引导机构通过期望的轨迹。该方法不适用于机构末端必须保持在固定位置的操作,但可以通过在停止时释放机械制动器进行克服[62]。

Shushtari等[64]提出两种不同的方法:(1)自然动态修正(Natural Dynamics Modification,NDM),机电系统主体或部分被设计为有效地执行给定的周期性任务,即系统的固有频率适应于任务;(2)自然动态开发(Natural Dynamics Exploitation,NDE),改变系统运动特性以利用机电系统主体或部分的固有频率,即任务适应系统的固有频率。并且提出利用NDM和NDE方法的离线能耗最小分析方法。Barreto等[62]对双自由度五杆连杆机构进行多体优化,利用自然运动寻找电机转矩最小化的轨迹,推导了NDM和NDE方法的公式,分别计算出最佳弹性系数和最佳周期频率。Goya等[63]在SCARA(Selective Compliance Assembly Robot Arm)机器人的关节处采用自适应弹性装置并适当调整,降低了任务总能耗,并且允许改变循环时间和两端点位置。Uemura等[65]提出了一种基于系统共振的通用节能控制方法,同时考虑到非谐波的周期运动,使控制方法适应关节的刚度来最小化扭矩。

4.2 优化共享

优化共享是综合考虑运动优化、能量储存和共享装置给机器人能耗带来的影响,从而共同优化机器人能耗。关于该方面的相关文献不多,但仍可以找到一些应用和结果。实际上,在文献[40-41,50]中,研究人员已经初步考虑了采用轨迹规划器、能量回收和共享设备共同优化能耗的概念。

Kaviani等[66]充分考虑了能量回收装置对机器人能耗最优轨迹的影响,发现通过适当调整两轴梯形速度曲线,可以增加再生能量的利用量,从而减少能量消耗。Hansen等[67]考虑了能在系统执行任务时对多轴伺服驱动进行优化的方法。该方法通过直流耦合逆变器进行能量交换,并利用运动循环之间的空闲时间,在运动开始时加入延迟,使标准的双S速度曲线被拉伸,从而减少消耗的能量。

5 未来展望

虽然关于工业机器人能耗优化的研究很多,但实际应用于工业现场的相对较少;且随着自动化应用中越来越高的性能要求及工况的日益复杂,机器人能耗优化必须朝着高效率、自动化、智能化方向发展。通过总结与分析其发展趋势有以下几点:

(1)新结构、新材料。工业机器人既需要具有质量较小的本体重量,同时又需要具有一定的强度以提供较大的负载能力和较高的可靠性,然而重量小与负载能力大对工业机器人设计来说是矛盾的。新材料、新结构在轻量化设计上具有巨大潜力,但其成本较高,新结构设计比较困难,且配套工艺不完善,多应用于人机协作等小型机器人。因此需要对工业机器人设计进行整体规划与优化,利用新型复合材料重量轻、强度高等特点,采用轻量化结构设计,开发新工艺,以满足工业机器人性能要求。

(2)智能、自主的能耗最优轨迹规划。工业机器人越来越多地应用于更新周期短、形式多样、单件利润低、市场巨大的3C行业。工业机器人往往通过示教方式编程,当产品更新换代时必须对其重新示教,效率低,灵活度差,成本高。因此工业机器人应具备自主或半自主重新规划最优轨迹的能力,通过传感系统或虚拟仿真获取当前产品及环境信息,利用已有轨迹的信息作为基础,迅速规划出满足任务要求的能耗最优轨迹;同时可以利用人工智能和深度学习等技术,使机器人具备自学习能力,根据环境及任务的不同,自主地找到最适合任务的能耗优化方案。

(3)软硬件结合的整体动态优化。机器人系统是机器人及其作业对象和工作环境共同组成的整体,是一种软硬件结合的综合机电系统,其能耗优化策略应从软件和硬件方面共同考虑。目前,单方面的研究取得了一定的成果,但是对于整体优化的研究还相对较少且不够深入。如图4所示,机器人的硬件设计和控制参数需要考虑生产需求和约束等因素,并针对硬件系统建立数学模型,分析其动态特性和能量消耗;分析得到的数据能够为机器人设计和控制参数提供指导,从而使系统动态特性和能量消耗得到最大程度的优化。然而机器人能耗问题是多参数耦合的,且存在硬件、环境建模不精确、动态分析复杂等问题,因此从整体上优化难度较大。随着传感技术、软件算法和人工智能等的发展,其研究必将更加全面和实用化。

图4 各要素在工业机器人优化中的交互作用关系

(4)机器人全生命周期能耗管理。能耗问题贯穿机器人系统设计、运行、维护等全生命周期。一个完整的工业机器人节能系统应具有绿色节能的能量供给系统和智能的能量分配管理策略;其次应具有实时的能耗信息采集和在线数据管理工具,结合轻量化结构设计和高效传动系统的能耗评估工具,基于任务能耗分析和生产序列分析的机器人工具选择、轨迹规划、任务调度等的优化软件;最后应具有结合时间、生产成本的综合可持续发展评估工具。然而目前机器人全生命周期能量消耗的采集、优化、管理工具仍然缺失,因此需要将机器人能耗优化纳入机器人系统开发和维护中,从而为使用者提供全套智能解决方案。

6 结束语

工业机器人能耗优化在其性能提升方面占有重要的位置,不但能够提升机器人的节能水平,同时对机器人的运行效率、振动和使用寿命有很大的影响,并且能够提高工业机器人的智能化水平,因此机器人能耗优化的研究仍是机器人技术研究的重要分支。本文对现有的降低工业机器人能耗的方法和技术进行了综述,介绍了具有发展潜力的混合方法,最后从新结构和新材料、智能规划、整体动态优化和全生命周期能耗管理方面对工业机器人能耗优化的未来研究工作进行了展望。

总体来说,目前工业机器人能耗优化的研究主要集中在机器人本体轻量化设计、高效驱动系统设计和轨迹规划等方面。其中本体轻量化和高效驱动系统已经具有相当的应用成果,而能耗最优的轨迹规划方法由于规划效率、稳定性等原因,其工业实际应用还较为缺乏。随着新材料、设计方法、控制理论和人工智能等相关技术和理论的发展,工业机器人能耗优化技术将会得到越来越多的实际应用。