反应型磷酸酯阻燃剂的合成

徐 洋 职慧珍 杨锦飞

(南京师范大学化学与材料科学学院,南京,210023)

在众多阻燃剂中,磷系阻燃剂尤其是有机磷系阻燃剂,占据着关键地位。近年来对有机磷系阻燃剂的研究开始变得火热,有机磷系具有无烟、低毒、高效、无污染等优点,符合阻燃剂的环保发展方向,备受研究者的关注[1]。

有机磷系阻燃剂可分为磷酸酯、亚磷酸酯、膦酸酯、氧化磷、有机磷盐等诸多种类,其中磷酸酯和磷酸酯及其衍生物的使用最为广泛。磷酸酯类阻燃剂具有优异的阻燃性能且能起到增塑的功效,在有机磷系阻燃剂中占有着十分重要的地位[2]。

随着磷酸酯类阻燃剂的发展,添加型磷酸酯逐渐向反应型磷酸酯发展,反应型磷酸酯具有羟基、氨基、羧基、乙烯基等活性基团,这些官能团与聚合物反应,阻燃结构与聚合物分子相连接,达到聚合物阻燃目的。反应型磷酸酯具有污染小、耐挥发,耐水解等优点,还具有与材料的相容性好,对产品的机械性能影响小的优点[3-6]。

本研究以三氯氧磷、1,2-丙二醇为主要原料制备了一种多羟基磷酸酯阻燃剂,优化了合成条件。

1 实验部分

1.1 仪器与原料

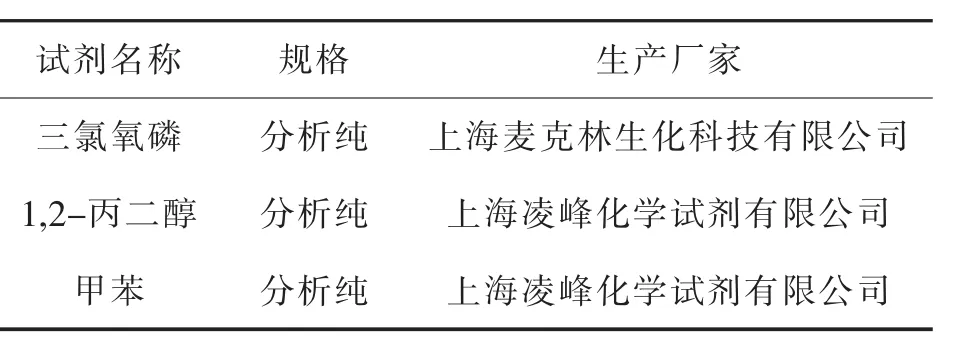

本实验使用的主要原料和试剂,如表1所示。

表1 主要药品和试剂Tab.1 Components of polyhydroxy phosphate as a reactive flame retardant

1.2 实验仪器

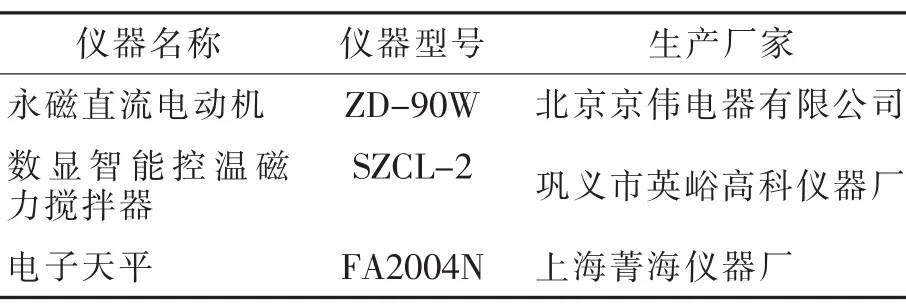

本实验使用的主要设备,如表2所示。

表2 主要实验设备Tab.2 Main experimental devices

1.3 合成方法

1.3.1 反应原理

1.3.2 合成步骤

三(2-羟丙基)磷酸酯的制备:在装有温度计、球形冷凝管和电动搅拌器的四颈瓶中加入1,2-丙二醇和甲苯,将体系升温到70℃,然后滴加三氯氧磷,保持温度在80~100℃,滴加完90℃反应3 h,除去溶剂,得到半透明粘稠液体产品。

2 结果与讨论

2.1 原料物料比对产品产率的影响

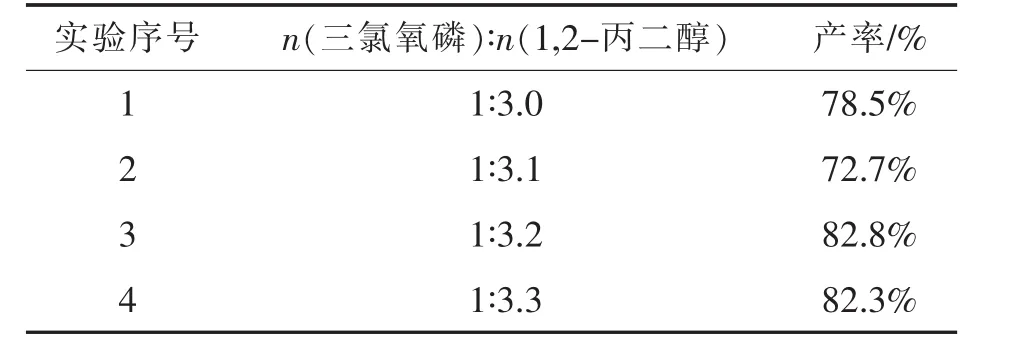

在其他条件不变的情况下,只改变三氯氧磷和1,2-丙二醇的物质的量比,考察不同物料比对产品产率的影响,实验结果如表3所示。

由表3知,增加丙二醇的用量有利于提高产品的产率,当 n(三氯氧磷)∶n(1,2-丙二醇)的比例增加到1∶3.3时,产率没有明显提高,从生产成本的角度考虑,最终选择 n(三氯氧磷)∶n(1,2-丙二醇)的物质的量的比为1∶3.2。

表3 不同物料比对产品产率的影响Tab.3 Effect of different material ratios on the yield rates

2.2 反应温度对产品产率的影响

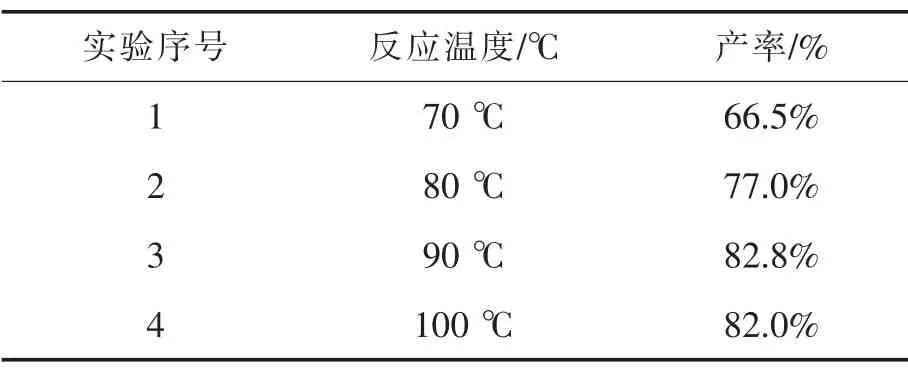

在其他条件不变的情况下,只改变反应温度,考察不同反应温度对产品产率的影响,实验结果如表4所示。

表4 反应温度对产品产率的影响Tab.4 Effect of reaction temperatures on the yield rates

由表4可知,随着温度的身高,产率不断升高,温度升高到90℃时产率达82.8%,再升高温度产率有少许下降,综合考虑,反应温度选择90℃为宜。

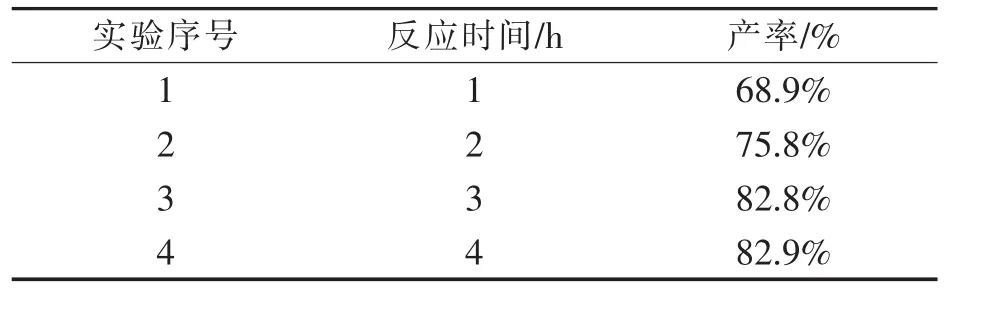

2.3 反应时间对产品产率的影响

在其他条件不变的情况下,只改变反应的时间,考察不同的反应时间对产品产率的影响,实验结果如表5所示。

由表5知,随着反应时间的加长,产品的产率增加,当反应进行3 h,反应产率达到82.8%,随着反应时间加长,产率未出现较大的改善,综合考虑选择反应时间为3 h最佳。

2.4 热重分析

对产品进行热重测试分析,氮气流速 100 mL/min,升温速率 5℃/min,结果见图 6。

表5 反应时间对产品产率的影响Tab.5 Effect of reaction time on the yield rates

图1 产品热重测试分析图Fig.1 Thermogravimetric analysis of the yielded polyhydroxy phosphate

从图6中可以看出,产品的热分解大致分为4个阶段。第一阶段为20~150℃,这个阶段主要是由于产品中少量的水分挥发引起失重,第二阶段为 150~250℃,分子中较多不稳定的 P-O-C键所致,第三阶段 250~600℃,主要是因为分解为较多的磷酸;第四阶段为 600~700℃,此时失重幅度较小,温度600℃时产品的残炭率为16.66%,比一般的磷系阻燃剂要高,TG-DTG结果显示,产品具有很好的热稳定性。

3 结论

以三氯氧磷和1,2-丙二醇为原料合成三 (2-羟丙基)磷酸酯。最佳的合成条件为:三氯氧磷和1,2-丙二醇物质的量之比1∶3.2,反应温度为90℃,反应时间为3 h,产品收率达82.8%。三(2-羟丙基)磷酸酯作为反应型阻燃剂,其含有的羟基活性基团可以赋予材料良好的阻燃性能,且污染小符合绿色发展的要求。