Merak空调控制板不制冷机理分析

王 欢 邱明奎 陈亚亮 钟锦昌

(广州地铁集团有限公司运营事业总部运营一中心, 510308, 广州//第一作者, 工程师)

列车空调控制板是空调系统的核心部件。近年来,广州地铁8号线A2型车空调控制板故障逐渐增多,主要表现在空调不制冷。通过对空调控制板内部构造及控制原理的深入分析,以及对控制板电子元器件的检测,查找最小元器件故障,采取更换元器件方法解决控制板故障,节约了备件采购成本。

1 空调故障统计分析

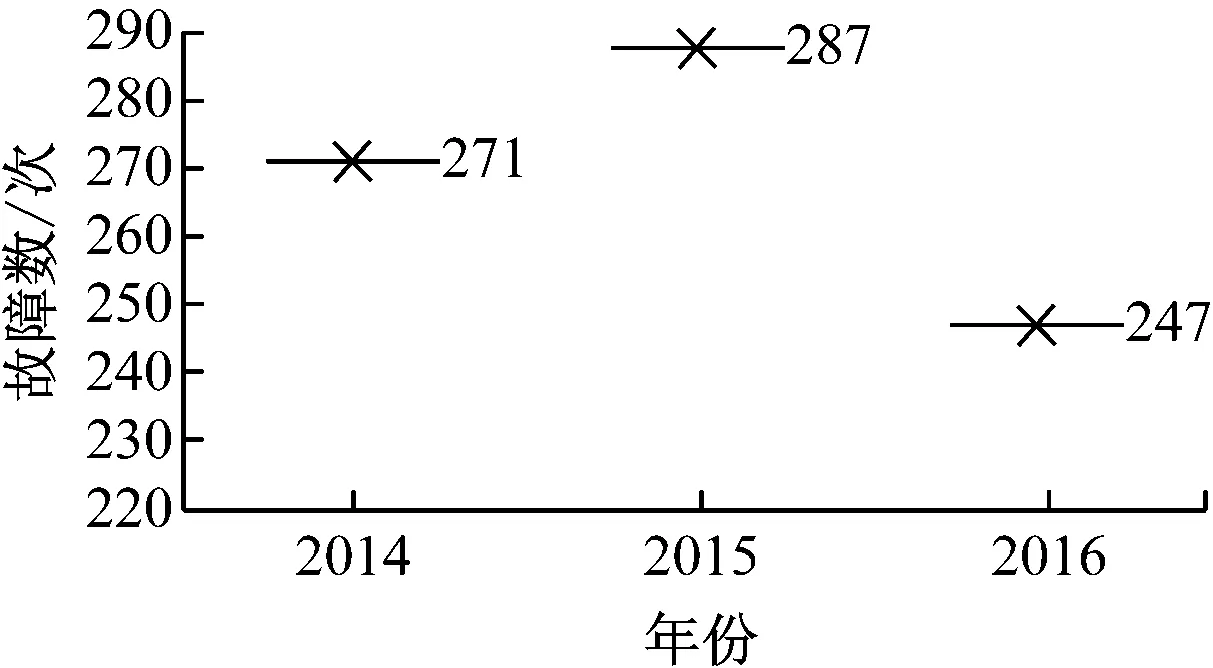

本文对2014年1月至2016年12月间广州地

铁8号线A2型车空调系统故障进行统计分析,如图1~3所示。2014年1月至2016年12月,广州地铁8号线A2型车空调系统故障总计为805次,故障总数呈现前两年逐年上升最近一年下降趋势。主要原因为采用新的检修模式使得检修更为细致、合理,故前期检修过程中发现的故障有所增加,随着检修的更加到位,后期故障有所减少。

图1 空调系统故障总数对比

图2 空调系统故障走势

图3 空调系统故障分类占比统计

从图3可知,A2型车空调系统故障以空调控制板故障、空调机组冷却回路压力故障、供风调节器故障为主。其中:空调控制板故障占比最大,为28%;冷却回路压力故障占比次之,为24%。空调控制板故障主要表现为闷热不制冷,冷却回路压力故障主要为制冷剂不足。

2 空调控制板温度控制原理分析

2.1 空调环境温度采集

广州地铁8号线A2型车每个空调机组有4个传感器,分别为送风口温度传感器(2个)、回风温度传感器(1个)、新风温度传感器(1个)。4个电流型温度传感器均为热电阻温度传感器,传感器信号经过采样电阻及调理电路后输入到控制板芯片中采样。温度采集电路如图4所示。

图4 温度采集电路

以送风口温度U1-1为例,传感器信号经过控制板公母插头X13-8C及P2-16C,该电路为温度采样所需调理电路,即P2-16C为电流输入口,通过电容C54进行滤波处理,稳定输入电流信号,并通过电阻R48滤除部分高频信号。X13-18a及P2-16e为温度采集负极。在外界无电流输入时,由于R56(3.9 kΩ)和R48(0)电阻分压,U22-9的端口电压为1.49 V;当外部输入电流增大时,通过U22-9的输入电压将增大,由此可以推算出其输入电流的大小,从而将电流信号转换为所需测量的温度信号。

2.2 稳压电源模块电路分析

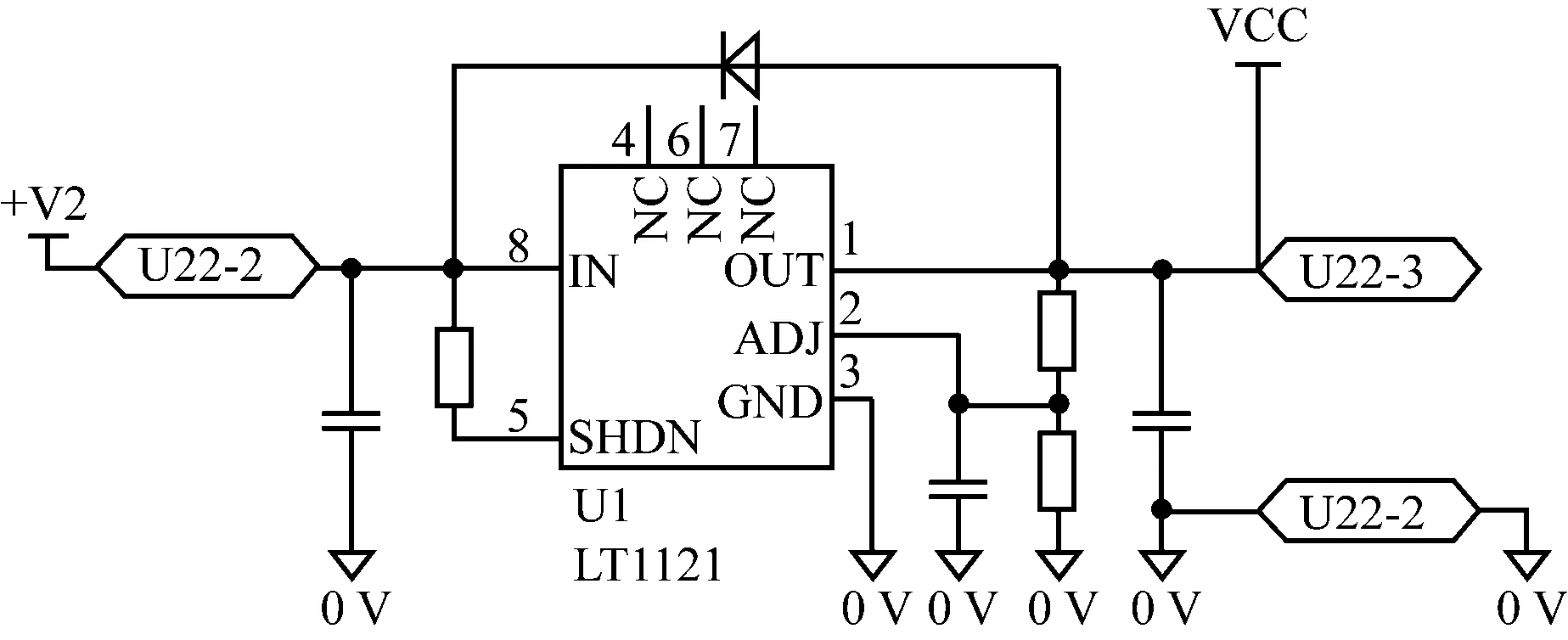

控制板首先由110 V电源电路(见图5)经变压器及电流型反激式开关电源SG1526,将电源转换为+12 V及+5 V直流电压。控制板温度信号采集电源为高精度+5 V,由芯片LT1121转换而成。

LT1121为+5V转高精度+5V的低压差线性稳压器(见图6)。其中:1脚为电源输出引脚,8脚为电源输入引脚,SHDN为芯片掉电模式控制脚(低电平有效),2脚为电源反馈调节引脚。该电路的具体功能为:通过外部输入的+V2经过稳压电路输出+5V_VCC高精度电源。

2.3 温度信号模块电路分析

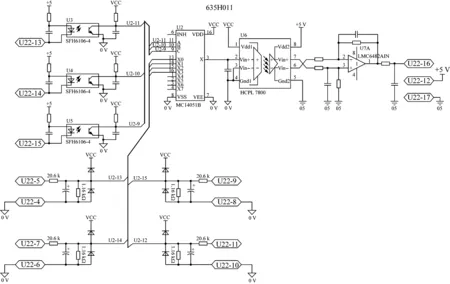

由温度传感器采集到的温度信号经U22-9后进行滤波,通过芯片MC14051B通道选择输出不同温度。

图5 110V电源电路

MC14051B为模拟多路复用器,是以数字控制的模拟开关。其控制引脚见表1。其中,INH为片选引脚,A/B/C为通道选择,X0~X3为温度选择。当CPU给出低电平时,光耦导通,MC14051B通过CPU控制U3、U4、U5开断,输出不同的三位二进制码,选择不同引脚接通。

图6 稳压电路

表1 MC14051B芯片控制引脚

空调控制板正常工作时,芯片MC14051B的A、B、C控制脚的电平如图7。通过监测得出,A、B、C三个控制脚的周期为3 s,电平依次为000、100、010、110、001,共5组数据,每组控制数据采集0.6 s。5组数据中,前4组数据依次控制采集芯片MC14051B的X0、X1、X2、X3脚数据,对应采集空调机组的4个温度传感器数据;第5组数据为空位。

图7 MC14051B电平波形

图8所示为温度信号模块电路,MC14051B接收端按照一定的时间频率,将多路电压信号通过时间分频器转换为多路不等周期时钟输出信号,作为后端多路选择器的控制信号。后端运用光耦HCPL7800及高速隔离放大器LMC6482AIM分别对多路选择器的控制信号和采样电压模拟信号进行隔离保护。此电压信号经过U22-16进入空调控制板CPU,CPU根据采集到的温度调整制冷模式,实现空调系统的自动调节功能。

图8 温度信号模块电路

3 空调控制板不制冷原因分析

广州地铁8号线A2型车空调控制板故障时,会运用测试台对其进行检测。检测发现,空调控制板故障导致不制冷时,用空调软件检测,会报“ACC fault”故障。

根据空调温度采集原理以及对故障板件的检测维修,发现由空调控制板导致的不制冷故障通常为低压差线性稳压器LT1121或光耦 HCPL7800失效。

3.1 低压差线性稳压器LT1121失效分析

LT1121芯片的主要作用是输出稳定电压,但在测量不制冷空调控制板的LT1121芯片时,发现输入端有电压,输出端无电压。因此,稳压电路失效,将导致空调控制板不制冷。

3.2 光耦HCPL7800失效分析

光耦是由发光元器件及接收器件封装在一起组成。在光耦输入端施加一定电信号,发光元件发出可见光或红外线,接收器件接收光照后产生光电流,经输出端输出,实现“电-光-电”的转换。光耦通过光进行输入端和输出端的耦合,具有单向传输、抗电磁干扰、响应速度快、无触点接触,以及输入、输出端之间高度电绝缘的特点。

将空调控制板温度采集输入点接入不同阻值的电阻,即输入不同电压,输出不同温度。用示波器检测光耦输出端,通过波形判断光耦是否失效。

正常情况下,光耦输入不同电压时,光耦输出端是4条不同的输出波形(见图9)。检测不制冷的空调控制板时,若光耦故障,输入不同的电压,输出均为一条直线(见图10)。因此,光耦失效,将采集不到实际温度值,从而导致空调控制板不制冷。

4 结语

本文对广州地铁A2型车Merak空调不制冷故障进行探讨,对由空调控制板元器件失效导致的不制冷原理进行深入分析,以便通过更换失效的最小元器件恢复板件控制功能,节约备件采购成本。同时,也为同类控制板件的疑难攻关拓宽思路。

图9 正常光耦输出

图10 异常光耦输出