一种反馈式自平衡弱磁传感器设计

中国人民解放军第五七一五工厂,河南洛阳 471000

一、引言

弱磁传感器是磁场探测的核心元件,可应用于磁开关、微电流检测和无损探伤等领域,市场应用前景广泛。

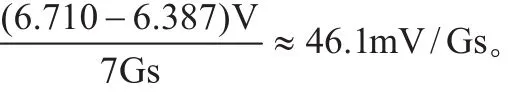

现有弱磁传感器虽然灵敏度高,但存在动态范围小、容易饱和等缺点。鉴于此现状,以软磁材料[1]为电感磁芯,应用其高磁导率特点,辅之自动积分式反馈补偿电路,开发出高灵敏度、大动态测量范围磁场传感器,测试灵敏度可达40mV/Gs以上,测量动态范围能够大至250Gs以上,使其在磁传感器领域独树一帜。

二、总体设计

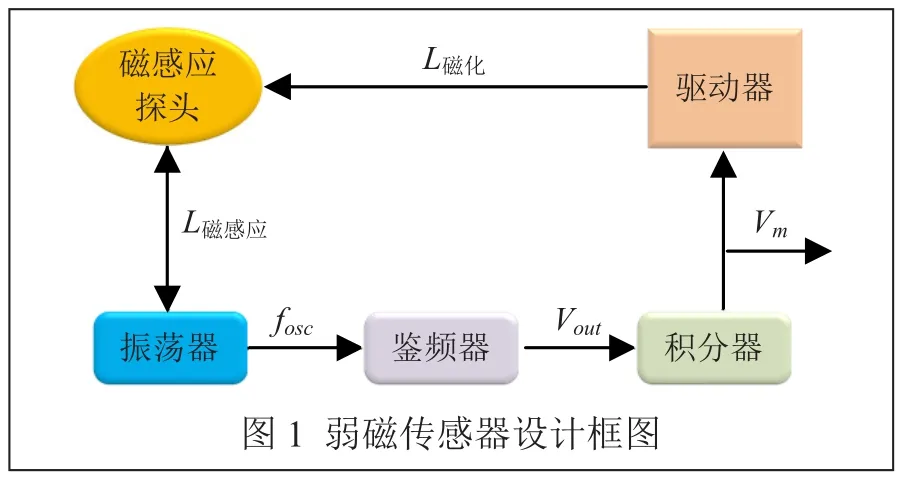

弱磁传感器由磁感应探头、振荡器、鉴频器、积分器和驱动器组成,如图1所示。

磁感应探头由双电感构成,分别接入LC振荡器和驱动器。传感器上电后,积分器开始正向积分驱动磁化电感并促使磁感应电感进入敏感区域,此时,振荡器开始工作,随着振荡器频率稳步升高,鉴频电压也不断上升,当积分运放正反相端电压相等时,传感器进入动态平衡,当外部磁场变化时,传感器会进入新的平衡状态,而积分器输出的电压差值ΔU就是变化磁场差值ΔH。

1、磁感应探头设计

磁感应探头中的双电感分别称为磁感应电感和磁化电感[2],磁感应电感能够感应外部磁场变化,其电感值随外部磁场变化而变化,探头依靠其材料的特性及相关结构来保证其对外部磁场的感应特性。

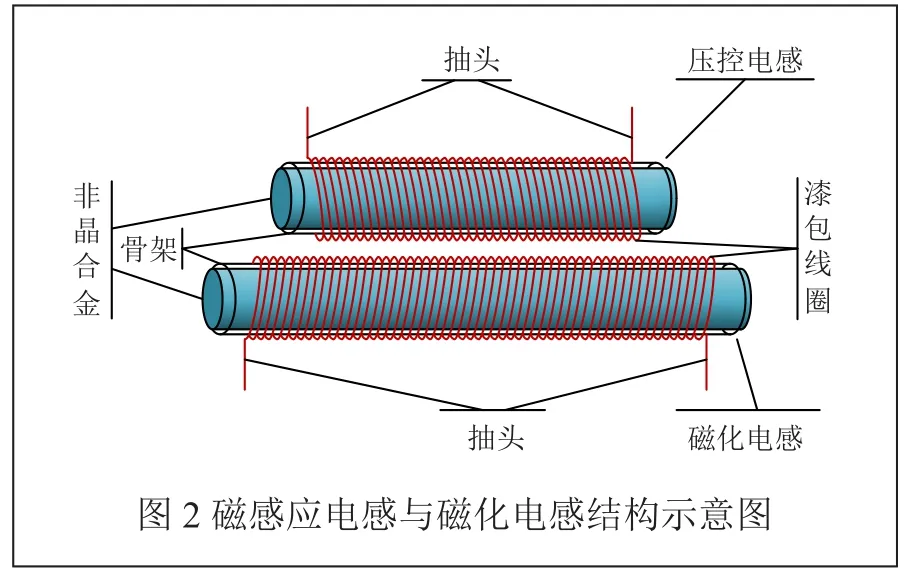

磁感应电感和磁化电感为同型结构,均由内部软磁材料磁芯和外部漆包线圈组成,结构如图2所示。

图2中,磁感应电感与磁化电感轴心平行,轴心间距4mm±0.5mm,软磁材料比重为1:70,漆包线径为0.15mm,单位体积内漆包线圈匝数比为1:5。此种结构既能保证磁感应电感磁芯均匀磁化,又能保证磁感应电感对磁化电感的互感影响降到可控范围之内。

软磁材料具有以下特点:高饱和磁感应强度、高磁导率、低矫顽力、低损耗、良好的温度稳定性和时效稳定性,将其制作成电感后,其电感值为:

式中,μ—软磁材料磁导率;

n—漆包线圈单位长度匝数;

τ—电感体积。

对于一个n和τ值已经确定的电感,磁导率μ则是影响其电感值的唯一参数。而μ作为一个变化量,它将受到与轴向方向一致的磁场强度控制,所以改变电感值可以通过改变软磁材料磁导率μ值获得,磁导率μ为软磁材料磁感应强度B和外部磁场强度H的比值,即:

磁感应强度B和磁场强度H关系图[1]如图3所示。

图3中,软磁材料磁化曲线包含两个区域,分别为动态区和饱和区。在动态区内,B会随着H变化而同向变化,在饱和区内,无论H如何变化,B基本保持不变,趋于定值。磁化曲线上各点处切线斜率为该点磁导率μ的变化率,μ变化显著的区域称为敏感区域,我们就利用软磁材料在该区域的特性制作磁感应电感。

将软磁材料磁芯磁化至敏感区域是传感器工作的必要先决条件。为使其磁化稳定、均匀,这就要求外界磁场方向必须与磁感应电感轴向方向一致。为满足上述要求,故磁感应探头设计有磁化电感,以保证磁感应电感敏感特性。

2、振荡器[3]电路设计

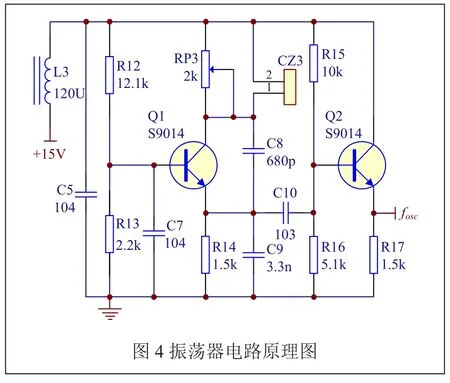

振荡器电路采用LC振荡电路,工作在高频状态下(>1MHz),接入了磁感应电感的振荡器作为弱磁传感器的一部分,是感应外部磁场变化的接收组件,磁感应电感和电容一同构成LC振荡器的反馈网络,同时,磁感应电感担负着磁场敏感元件的角色,在外部磁场的作用下,振荡器输出振荡信号频率大小与磁感应电感轴向磁场强度同步一致。振荡器电路原理图如图4所示。

从图4看到,该振荡器为电容三点式LC振荡器,也叫考尔比兹振荡器。振荡器反馈电压取自C9,故振荡器高频谐波分量小,输出波形较好,这也是选择此种结构电路的原因。

振荡器工作在最佳状态是保证弱磁传感器稳定性的关键因素之一,要求振荡器输出振荡信号幅度稳定,频带宽,线性度好,所以必须合理配置硬件参数,在设计初期,设计人员通过理论计算初步确定振荡器各元器件量值和振荡器工作参数。在调试阶段,又通过对关键器件量值进行微调整使振荡器工作在最佳状态。

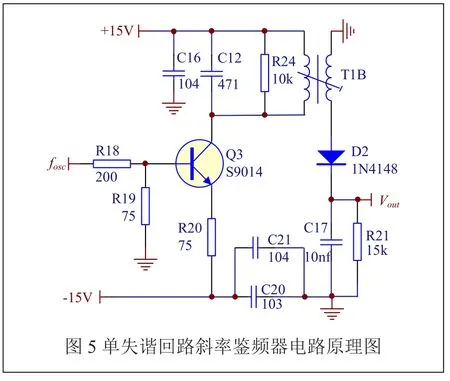

3、鉴频电路设计

为从调频信号中解调出与磁场对应的电压信号,系统设计有单失谐回路斜率鉴频电路[3],该电路采用三极管共射放大、谐振选频、二极管包络检波方式实现。电路原理图如图5所示。

图5中,“fosc”为振荡器输出信号,“Vout”为鉴频输出信号。单失谐回路斜率鉴频器由LC谐振放大器和二极管检波电路组成。调试时,将谐振放大电路[4]的谐振频率调试到fc+Δfm,其中fc为振荡器中心频率。

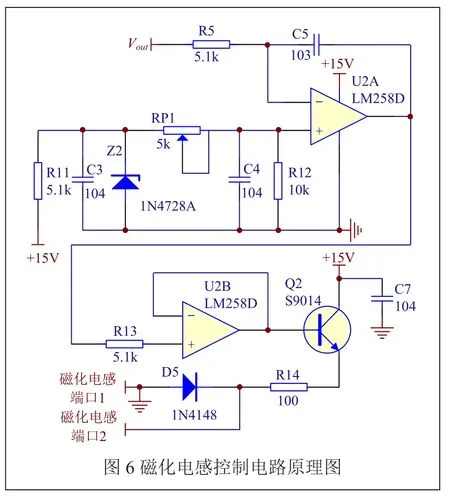

4、积分电路和驱动电路设计

磁化电感控制电路原理图如图6所示。

积分器[4]是用来平衡外部磁场的核心组件,运放的正反相端电压相等时传感器处在动态平衡状态,当外部磁场增大时,积分器反向积分,通过三极管驱动器减小磁化电感电流,使积分器再次进入平衡状态。当外部磁场减小时,积分器正向积分,通过三极管驱动器增大磁化电感电流,使积分器再次进入平衡状态。

三、性能验证

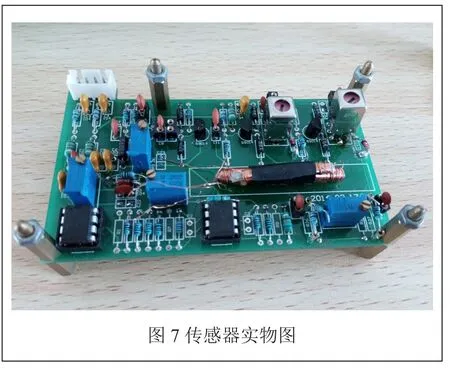

将组装调试好的传感器探头水平放置,磁感应探头东西朝向,如图7所示。

四、结论

应用软磁材料,设计出一种反馈式自平衡弱磁传感器,该型弱磁传感器性能可靠,线性度好,灵敏度高,最大优势是动态范围大,可批量生产应用,为新型传感器开拓了一片新的技术领域。