我国粗煤泥分选设备应用现状

孟凡彩,同秀林,张 爽

(1.兖州煤业股份有限公司,山东 邹城 273500;2.唐山德安科技有限公司,河北 唐山 063000;3.黑龙江科技大学,黑龙江 哈尔滨 150022)

粗煤泥是指粒度接近煤泥,一般粒度下限在0.3~0.5 mm之间、粒度上限在2~3 mm之间的煤泥。随着采煤机械化程度的提高和煤炭赋存条件的恶化,我国选煤厂生产系统内的粗煤泥含量不断增多[1],部分选煤厂的粗煤泥含量在45%左右。由于粗煤泥的粒度组成比较特殊,传统的跳汰机、重介质旋流器、浮选机等均不能对其实现有效分选[2]。传统的跳汰机、重介质旋流器的理论分选粒级是50~0.5 mm,浮选机的理论分选粒级是0.5~0 mm[3-4]。生产实践发现:跳汰机的有效分选下限在1~2 mm以上,重介质旋流器的有效分选下限在2~0.25 mm之间,浮选机的有效分选上限可以达到0.25 mm[5-7]。目前,0.25~0 mm粒级细煤泥浮选、>2 mm粒级原煤重选(重介选)的设备已经非常成熟,但2~0.25 mm粒级粗煤泥分选效果欠佳的问题突出,成为制约精煤数质量提高的重要因素。

为了满足实际生产需要,我国部分选煤厂设置了粗煤泥分选环节,采用干扰床分选机、煤泥重介质旋流器、水介质旋流器、螺旋分选机等对粗煤泥进行分选[8],并取得了良好效果。为此,对这四种常用的粗煤泥分选设备进行分析,以期为粗煤泥的有效分选和分选设备的合理选择提供借鉴。

1 干扰床分选机

1.1 结构组成与工作原理

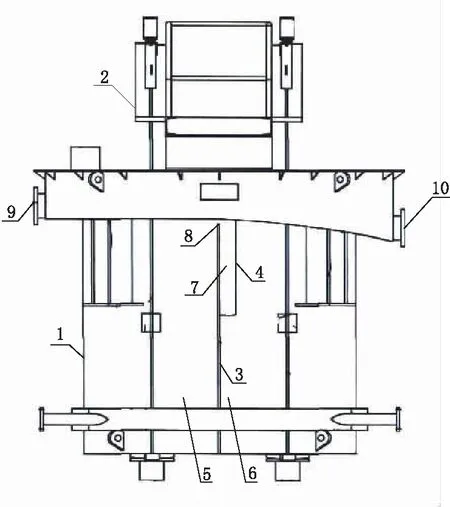

干扰床分选机(TBS)结构如图1所示,它是利用上升流使物料流态化,以粗颗粒和高密度颗粒作为加重质,使待选物料按密度分层、分离的重选设备[9]。在设备工作时,入料从槽体的上端沿切线进入,上升流以一定的压力和流量从槽体底部进入,入料与上升流在槽体中部相遇,形成干扰沉降床层,同时悬浮于干扰床层的颗粒形成分选介质;被选颗粒在槽体内做干扰沉降运动,并在自生介质内进行分选;轻颗粒上浮至溢流收集槽,再从溢流口排出成为精矿,重颗粒穿过分选床层聚集在槽体下部,从底部排料阀门排出后成为尾矿[9]。

图1 干扰床分选机结构示意图

1.2 技术特点

根据设备结构组成和现场应用效果,干扰床分选机的技术特点可以归纳成两部分,具体如下:

(1)优点。①结构紧凑,占地面积小,自身无运动部件,无需磁铁矿粉和药剂,所需水量少,维护简单,生产成本低;②许用的脱介筛筛孔尺寸较大,后续脱介更加容易,有利于提高介质回收效果,降低重介系统介耗;③一般情况下,分选密度可在1.40~1.90 g/cm3之间自动调节,且能够实现低密度分选;④能够实现粗煤泥的有效分选,有助于提高脱泥筛的脱泥效果,减少生产系统内的煤泥含量,进而改善重介质旋流器的分选效果。

(2)缺点。①有效分选粒级较窄,一般在4~0.1 mm之间,最佳分选粒级在1~0.25 mm之间,入料上下限之比以4∶1为宜;②对入料浓度要求较为严格,一般要求入料浓度在40%~60%之间;③所产精矿含有高灰细泥,经过脱泥处理后才能成为合格产品。

1.3 工艺效果

现场生产发现:干扰床分选机对易选煤或中等可选煤具有优势,而在分选难选煤时效果较差[1,3]。通常采用可能偏差和不完善度评价干扰床分选机的分选效果,在正常生产条件下,梁北选煤厂、东曲矿选煤厂的干扰床分选机工艺效果[5,10]见表1。

表1 干扰床分选机工艺效果

由表1可知:在分选梁北选煤厂的易选煤时,其可能偏差为0.06 g/cm3,不完善度为0.15;在分选东曲矿选煤厂的极难选煤时,可能偏差为0.16 g/cm3,不完善度为0.22。这在一定程度上说明其适用范围较广,且分选效果能够较好地满足要求,不容易出现重介精煤“背灰”的问题。

1.4 改进与创新

由于选煤工艺和原煤煤质的影响,干扰床分选机在使用中暴露出一些问题,为此,国内研究人员对其进行了改进,并研制出一系列改进型干扰床分选机,包括CSS分选机[11]、FBCC分选机、阻尼脉动液固流化床分选机[9]等,这些设备的分选原理与干扰床分选机基本相同,但结构组成有所不同,且适应性更强。

近些年,在我国科研人员的不懈努力之下,新型干扰床分选机已被研制出来。其中,三产品干扰床(TPS)和TCS智能粗煤泥分选机已在现场得到成功应用。

1.4.1 三产品干扰床

(1)结构组成。三产品干扰床是传统干扰床分选机的升级换代产品,根据结构形式的不同,三产品干扰床分为Ⅰ型和Ⅱ型两种。两者的主要区别是分选室的布置方式不同,Ⅰ型的分选室由两个同中心轴的圆桶(内外桶)组成,Ⅱ型的分选室由一个从上到下分割成两部分的圆桶组成。Ⅱ型三产品干扰床的结构如图2所示[12]。

(2)工作原理。在设备工作时,入料首先进入第一段,在第一段上升流和颗粒重力作用下分选出两种产品——第一段溢流和底流,第一段底流从对应的底流口排出成为产品,第一段溢流自流进入第二段继续分选;在第二段内,物料在上升流和颗粒重力作用下分选出第二段溢流和底流,第二段底流可以作为最终产品,也可与第一段底流合并后作为最终产品,第二段溢流作为最终产品。入料经过分选后产出三种产品,即第一段底流、第二段底流、第二段溢流[12]。

1—分选桶;2—平台;3—隔板;4—导板;5—第一分选室;6—第二分选室;7—溢流通道;8—中间溢流口;9—入料口;10—溢流口

(3)工艺效果。三产品干扰床除拥有干扰床分选机的优点外,分选精度更高,能够一次产出三种产品,有助于简化工艺流程和实现粗煤泥的精细化分选。三产品干扰床已在山西等地选煤厂投入运行,对于易选煤,在入料粒度控制较好、两段参数控制合理的条件下,矸石带煤量、中煤带精煤量非常小,数量效率可以达到97.11%[12],分选效果良好。

1.4.2 TCS智能粗煤泥分选机

(1)结构组成。TCS智能粗煤泥分选机是在干扰床分选机的基础上研制出来的一种新型粗煤泥分选设备,主要由驱动装置、智能干扰装置、行走平台、分选筒体、入料桶、密度计、顶水喷嘴、底流箱等组成,结构如图3所示[13]。

(2)工作原理。在设备工作时,上升流以设定的压力和流速进入分选室,再通过紊流板均匀地分散到箱体底部;干扰床的中下部形成由悬浮颗粒组成的床层,该床层内颗粒物高度富集,形成自生介质。颗粒在下降过程中相互干扰,在悬浮物中形成不同的密度梯度,以限制物料通过。物料在分选室内分层,粗或重的物料集中在槽体底部,细或轻的物料向上运动。随着入料的不断进入,细或轻的物料通过溢流堰进入溢流槽,粗或重的物料通过底部排料口排出[14]。

图3 TCS智能粗煤泥分选机结构示意图

(3)技术特点。①设计有智能干扰器,在低速运转过程中,可以辅助沉淀物向排料口移动,能够强化干扰床层分选效果,并防止床层板结;②通过流量控制尾矿排料量,排料量可以无限减小,不会发生堵塞故障;③设计有多台流量计,尾矿排料量实现在线显示;④干扰床层相对稳定,分选精度更高。

(4)工艺效果。TCS智能粗煤泥分选机已在选煤厂投入运行,在分选斜沟煤矿选煤厂1.5~0.2 mm 粒级粗煤泥时,在入料灰分为30%~33%的情况下,精矿灰分在18%~20%之间,尾矿灰分在 65%以上[13],分选效果较好。采用TCS智能粗煤泥分选机分选补连塔煤矿煤粗煤泥时,在有效分选粒级(1.5~0.2 mm)内,尾矿灰分>50%,可能偏差≤0.03 g/cm3,且精矿产品的硫含量比入料少50%。

2 煤泥重介质旋流器

2.1 结构组成与工作原理

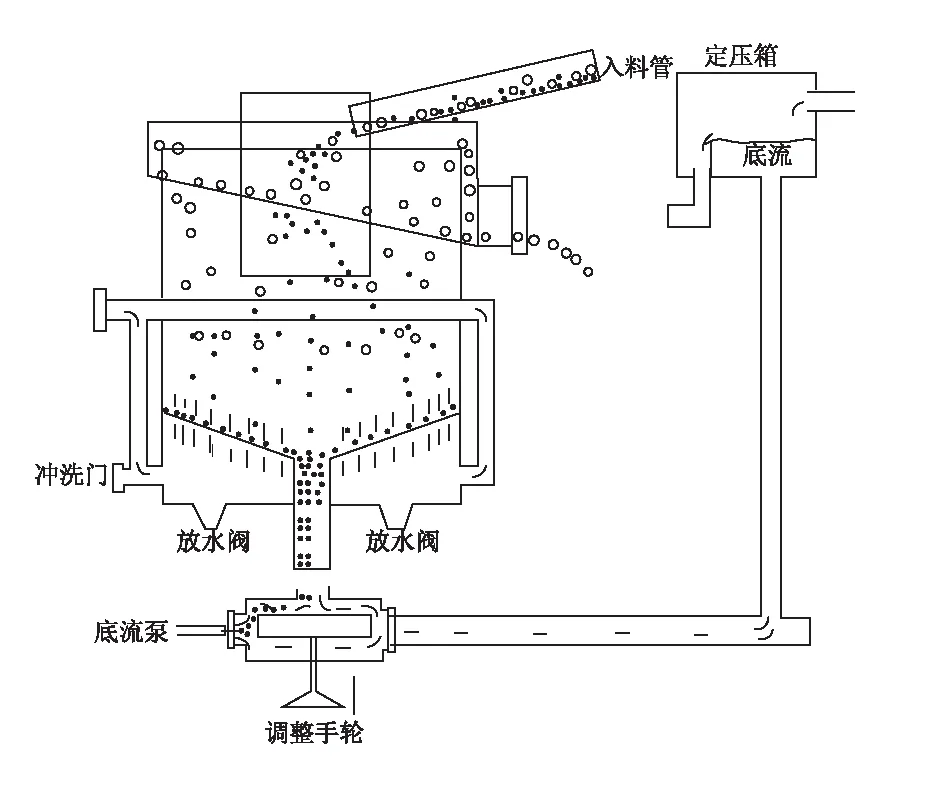

煤泥重介质旋流器结构与三产品重介质旋流器二段相似,主要包括圆柱段、圆锥段、入料管、底流管、溢流管等,结构如图4所示。煤泥重介质旋流器的分选原理与常规有压三产品重介质旋流器二段基本相同,通常在设备运行时其利用大直径重介质旋流器对不同物料的分级和浓缩作用,使重介悬浮液密度提高;在洗选产品经过精煤脱介筛和煤泥脱介筛时,合格介质被收集到煤泥重介质旋流器内,作为分选煤泥的介质[14]。

图4 煤泥重介质旋流器结构示意图

2.2 技术特点

在生产实践过程中,煤泥重介质旋流器表现出以下技术特点:

(1)优点。①对入料的适应性强,可以分选易选煤、中等可选煤、难选煤、极难选煤及高硫煤等;②分选密度调节范围宽,在1.30~1.80 g/cm3之间均可调节;③分选精度高,平均可能偏差在0.07 g/cm3左右,数量效率在90%以上;④分选下限低,可以达到0.045 mm。

(2)缺点。①由于设备结构和系统组成原因,单台设备处理能力较小,所需介质粒度偏细,介质系统复杂;②与大直径重介质旋流器配合使用时,分选效果受大直径重介质旋流器的影响较大,且在线调节较为困难;③分选下限不能达到0,不能完全替代浮选作业[15]。

2.3 工艺效果

煤泥重介质旋流器研发的初衷是解决原煤不脱泥分选时,大直径重介质旋流器分选下限高,无法对煤泥进行有效分选的问题;解决粗煤泥的有效分选问题,使洗选精煤灰分易于控制;对于有浮选系统的选煤厂,用于减轻浮选系统生产压力,降低洗水浓度[1]。目前,煤泥重介质旋流器在现场使用时,通常采用两种布置方式,即在原煤不预先脱泥的情况下,与主选重介质旋流器配合,不再设置单独的介质系统;在原煤预先脱泥的情况下,设计具备独立介质系统的重介分选系统。在原煤不脱泥和脱泥两种情况下,煤泥重介质旋流器的工艺效果见表2[5]。

由表2可知:无论原煤是预先脱泥还是不预先脱泥,煤泥重介质旋流器均能取得较好的分选效果,甚至能够取得数量效率为95.50%、可能偏差在0.07 g/cm3左右的良好分选效果。这与原煤特性、选煤工艺、产品质量要求、重介悬浮液性质等都有关系,在生产过程中应根据实际情况对设备进行选型,并结合有关要求调节工艺参数,确保产品质量满足要求。

表2 煤泥重介质旋流器工艺效果Table 2 Separation performance of the H.M. cyclone %

3 螺旋分选机

3.1 结构组成与工作原理

螺旋分选机结构示意图如图5所示,它是一种依靠液流特性,在重力和离心力作用下实现矿物分离与分选的设备[11]。入料进入螺旋槽后,根据密度差异分层,轻颗粒浮于上层,重颗粒沉于下层;轻颗粒在断面环流上层液流和离心力作用下向外缘运动,重颗粒在断面环流下层液流和重力沿槽面向下的分力作用下向内层移动;由于液流具有连续性,上层物料不断被甩向外缘,下层物料不断向内沿聚集,此时在螺旋槽的横断面处形成颗粒群,其按密度由高到低从螺旋槽的内沿至外缘均匀分布;不同密度物料在各自的回转半径中运动,最终达到运动平衡状态;通过排料端的集料槽,将不同产品分别收集,从而完成入料的分选[16-18]。

1—矿浆分配器;2—分配器支架;3—分选机机架;4—入料管;5—入料口;6—稳定槽;7—变径槽;8—中心柱;9—分选槽;10—排料槽;11—精矿排料管;12—中矿排料管;13—尾矿排料管;14—分选机下支架;15—精矿集料槽;16—中矿集料槽

3.2 技术特点

螺旋分选机的实际分选密度通常在1.60 g/cm3以上,多用在动力煤选煤厂和可选性好的炼焦煤选煤厂。在实际生产过程中,其表现出以下特点:

(1)优点。①结构简单,无转动部件,无需动力,投资小,使用寿命较长,生产成本低;②占地面积小,可以通过三头四转螺旋提高设备处理能力;③无须风、水、介质等辅助材料,运行成本比重介质旋流器和浮选机都低。

(2)缺点。①对入料的适应性较差,适用于易选煤分选或精煤产品灰分要求不高的生产环节;②在原煤煤质发生变化时,设备结构参数不易调节;③设备的有效分选密度较高,不宜作为精选设备[1]。

3.3 工艺效果

螺旋分选机多用在我国动力煤选煤厂,通常采用不完善度和数量效率评价其工艺效果。马脊梁选煤厂、西易选煤厂、潘一选煤厂的螺旋分选机工艺效果见表3。

表3 螺旋分选机工艺效果

由表3可知:螺旋分选机的分选精度不高,不完善度在0.26~0.32之间,加之其分选密度较高,有效分选粒级在2~0.15 mm之间,故不宜作为分选低灰精煤的分选设备,而比较适合分选细粒动力煤或排除粗煤泥中的高灰泥质和硫铁矿。

4 水介质旋流器

4.1 结构组成与工作原理

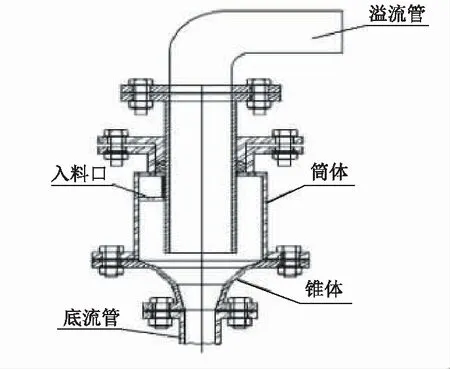

水介质旋流器又称自生介质旋流器,其分选原理与煤泥重介质旋流器相同,都是通过离心力作用实现物料的分选,但水介质旋流器的分选介质是入料中的细颗粒。水介质旋流器由筒体、锥体、入料管、中心溢流管及底流管等组成,选煤中常见的属于复锥型水介质旋流器,即锥体由多组带有不同锥角的部分组成。近些年应用较为广泛的三锥角水介质旋流器结构示意图如图6所示[19-20]。

图6 三锥角水介质旋流器结构示意图

4.2 技术特点

水介质旋流器适合分选易选煤,在我国主要作为高硫煤和氧化煤的分选设备,其具有以下技术特点:结构简单,维护便捷,建设周期短,投资小;工艺灵活,处理能力大,且无需额外介质。但其分选精度低,分选下限高,溢流不经脱泥难以达到要求。

4.3 工艺效果

通常通过可能偏差、不完善度评价水介质旋流器的工艺效果,我国部分选煤厂的三锥角水介质旋流器工艺效果见表4。

表4 三锥角水介质旋流器工艺效果Table 4 Separator performance of the 3-cone water-only cyclone %

由表4可知:三锥角水介质旋流器的分选精度较低,不完善度在0.22~0.29之间;但其具有投资少、见效快等特点,对于易选煤优势比较明显。

5 结语

粗煤泥是选煤厂的重要产物,其中含有一定数量的精煤,随着煤炭资源的不断减少,实现粗煤泥的有效分选和回收成为必须解决的问题,这对节约煤炭资源有着重要意义。由于粗煤泥的粒度组成比较特殊,采用传统的跳汰机、重介质旋流器、浮选机等均不能对其实现有效分选。目前,我国选煤厂应用较多的粗煤泥分选设备有四种,分别是干扰床分选机、煤泥重介质旋流器、水介质旋流器、螺旋分选机,这些设备各有特点和适用性,在设备选型时应根据入料可选性、选煤工艺、产品质量要求、投资费用等综合考虑。