煤泥水系统分散式布局条件下的提效设计

赵 伟,殷宪文,曲吟源,朱守其,王家林

(枣庄矿业集团 高庄煤业有限公司,山东 枣庄 277000)

目前,国内有不少选煤厂已经实现煤泥水初步自动闭环控制改造,实现了简单水平衡,解决了煤泥水系统的自动补水、排水问题。但因选煤生产过程中,煤泥水系统受生产时间、煤泥量多少、设备效率、人工变量、作业组合等多变量因素影响,往往难以正确地进行系统的动态描述,煤泥水系统的整体定性控制效果不尽人意。近年来,选煤企业综合自动化水平不断提高,如何将先进的现代自动控制技术应用于选煤厂煤泥水关键环节的管理,实现煤泥水智能化控制,将是煤泥水系统未来发展的重点[1-3]。

高庄煤业有限公司(以下简称高煤公司)选煤厂是一座典型炼焦煤选煤厂,洗选系统包括2.4 Mt/a预脱泥无压给料三产品重介质旋流器分选系统和0.9 Mt/a全级无压给料三产品重介质旋流器分选系统。该选煤厂历经多次技改,受厂区地域所限,浓缩系统复杂,采用斜管浓缩机及NG-20、NG-24、NG-30型耙式浓缩机,分布跨度400 m左右,压滤系统采用3台KM250-1600、1台KM450-1600高效隔膜压滤机,运行中底流管路(阀门)重复利用,降低了系统的可靠性。

文章针对高煤公司选煤厂煤泥水系统复杂、布局分散、人工变量多、补排水无序等问题,提出分散式布局条件下的提效设计,结合分散式布局,创新设计“一段串联二段并联”煤泥水浓缩工艺,即0.9 Mt/a重介系统一段采用NG-20浓缩机,二段采用2台斜管浓缩机;2.4 Mt/a重介系统一段采用NG-30浓缩机,二段采用3台NG-24浓缩机的工艺,引入模糊控制、液位控制等理念,初步构建浓缩压滤逻辑控制系统,实现系统参数的自动采集和控制[4-7]。

1 工艺调整

1.1 水量及浓缩设备处理量核算

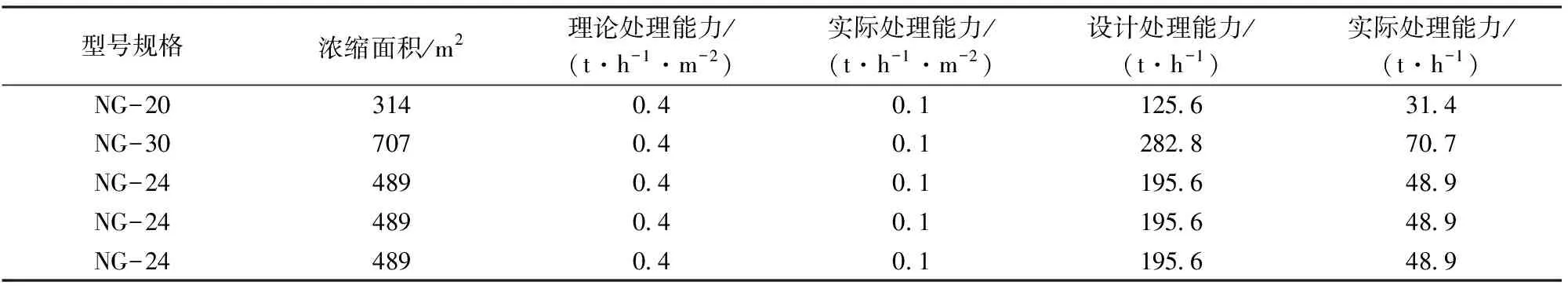

为保证煤泥水量的准确性,使用超声波流量计检测系统循环煤泥水量,2.4 Mt/a预脱泥重介系统水量约为1 245 m3/h。0.9 Mt/a不脱泥重介系统水量约为318 m3/h,依据煤炭设计手册,耙式浓缩机处理中等沉降特性浮选尾煤泥水负荷率取1,核算处理能力,结果见表1。

由表1可知,NG-30浓缩机处理能力不能满足预脱泥重介系统煤泥水处理要求,故一段作为煤泥水预沉淀池使用,设计NG-24并联使用进行深度处理;NG-20浓缩机处理能力满足脱泥重介系统煤泥水处理要求,但近乎饱和,故设计斜管浓缩池并联使用进行深度处理。

表1 耙式浓缩机循环水量核算结果

1.2 浓缩工艺调整

浓缩机数量多、能力不大、布局分散,3台NG-24耙式浓缩机距离主厂房太远,只适合作为二段浓缩设备使用,故两套系统分别设计NG-30、NG-20作为一段浓缩设备。基于以上分析,提出“一串二并”浓缩工艺(图1),即0.9 Mt/a重介系统一段采用NG-20浓缩机,二段采用2台斜管浓缩机;2.4 Mt/a重介系统一段采用NG-30浓缩机,二段采用3台NG-24浓缩机[8]。

图1 “一段串联二段并联”工艺设计

1.3 煤泥量与压滤设备处理量核算

2.4 Mt/a预脱泥重介系统处理能力约为550 t/h,根据经验数据,尾煤泥含量约为12%,尾煤泥量约为66 t/h;0.9 Mt/a不脱泥重介系统处理能力约为220 t/h,根据经验数据,尾煤泥含量约为12%,尾煤泥量约为26.4 t/h,具体核算结果见表2。

表2 耙式浓缩机沉淀量核算

由表2可知,NG-30和NG-20浓缩机实际处理能力满足煤泥水系统一段串联的要求。

1.4 煤泥压滤脱水能力计算

KM250-1600隔膜压滤机处理能力为3.5 t/h,KM450-1600隔膜压滤机处理能力为7 t/h,按照每小时处理2.5个循环计算,4台隔膜压滤机共计可处理煤泥43.7 t/h。系统仍有48.6 t/h煤泥需利用其他脱水设备(沉降过滤离心机)处理。

1.5 压滤脱水工艺调整

磁选尾矿经旋流器浓缩分级后的溢流进入浓缩机,浓缩机的底流既可进入快开压滤机,也可进入尾煤沉降过滤式离心机回收[9-10]。

2 信息化控制平台

依托现场工业以太网络、智能设备硬件,完成各控制单元与主控制系统之间的嵌入式融合。以服务于洗选加工为基础,煤泥水系统“调水控制智能化、现场设备控制无人化”为目标,构建信息化控制平台。通过对细化后的工艺环节中关键性生产数据的采集,并找出关键性指标与控制参数之间的函数关系,设定工作阀值,使现代的工业自动化生产线控制系统具备一定的判断能力和识别能力,并能针对生产过程中出现的问题自主、及时采取相应的解决措施。设计引入更为拟人化的程序设计,采用变频器、智能执行机构,设计更为柔和的控制模式,降低人为要素对生产系统的控制干预,提高系统运行效率[11-12]。

在控制和实时状态界面上,采用3D图形进行设备外观的组建,确保与现场设备的布置视角基本相符,实现了分散的集控系统的编程、联网,达到了调度室集中监测、控制,更便于操作人员一目了然地完成监控、快速操作和故障判断,能有效提高控制率和正确率。

其主要设计功能分为3个界面:

(1)状态监视界面。在状态监视界面下,点击任意某一设备,该设备的实时状态、相关参数和运转数据就可以显示出来,能为操作人员提供精准的数据分析资料;点击界面上的箭头,就可以完成远程启停、阀门控制。

(2)仪表数据界面。在仪表数据界面下,可以在线监控流量、液位、浊度等数据,实现实时显示,更便于操作人员根据仪表数据完成生产过程的控制。

(3)保护类数据界面。在保护类状态数据界面下,能及时显示设备的状态和保护传感器的状态,实现跳闸、防偏等保护传感器的状态实时反馈,并能根据数据实现保护远程投切功能。

2.1 控制硬件组成

设计配置三层工业交换机,将选煤厂工业控制、办公、视频监控、能耗计量等功能的局域网络进行整合提速,设置权限访问,实施功能隔离,规避“广播风暴”的危害,进一步提高选煤厂网络通讯安全性。互联网光纤经过了防火墙隔离之后接入主路由器,通过设置路由器,绑定厂内需要联入互联网设备的MAC和IP地址,做到内外网络的隔离。

在各配电室之间构建8芯的多模光纤环网,光纤的尾端与配电室内交换机相连,配电室内的交换机选用管理型工业交换机,将其网口根据需要划分为4个VLAN,每个VLAN之间不允许通讯,做到了四个子网的隔离,同时又简化了配电室的网络线路。配电室交换机通过光纤与调度机房内的核心交换机相连,同时核心交换机又与调度机房内的工业、办公、视频、计量子交换机相连,处于同一VLAN内的设备可以保持通讯,而处于不同VLAN中的设备可以通过VLANIF接口互相访问。

2.2 通讯控制网络构建

所有PLC控制单元均支持TCP/IP网络通讯功能,其中PLC主站 CPU位于调度室机房内,与工业数据库服务器和组态客户端一同接入机房内的工业交换机,再链接到核心交换机的工业VLAN。厂内其他PLC分站(如部分选煤设备自带的小型PLC)的CPU均位于配电室或设备附近的控制箱内,将厂房和配电室内PLC的以太网接口与配电室的交换机的工业VLAN相连,再由遍布全厂的光纤网络连接至调度机房的三层核心交换机的工业VLAN上,通讯网络如图2所示。

图2 通讯网络构建

此外,厂房内用于采集电机保护器数据的串口服务器,用于设备控制的智能终端和工业操作台同属PLC网络,与PLC等设备一同接入。主集中控制系统和单机随机自动控制单元通过构建的工业控制通讯网络,完成各子控制系统之间的数据交互,实现整个工艺系统的控制协同功能以及满足生产和控制的柔性要求[13-15],控制网络如图3所示。

3 浓缩压滤逻辑化控制

3.1 逻辑化控制思路

系统分为上、下两级系统来实现全程自动化控制,上级系统为生产调度远程监控部分,下级系统为信息传输、压滤机联机自循环系统。控制设备包含了浓缩机、底流泵、电动阀门、压滤机、刮板输送机等。设计通过检测浓缩机底流积聚情况,采取给料桶料位信号控制底流泵自动开停,同时需要完成对PLC配电柜、部分设施(管路、混料筒)及运输系统进行改造,以底流控制状态的有效选择、压滤设备的连续性运作及其控制方式、关联运输设备的参控度、入料和副产品(滤液)状态的准确控制,构成了系统数据处理的核心[16],逻辑化控制方式如图4所示。

图3 控制网络构建

图4 逻辑化控制方式

3.2 系统功能

煤泥水经浓缩机药剂沉降处理后,其底流可进入4台KM250-1600压滤机或3台KM450-1600压滤机系统压榨脱水,产出煤泥,滤液循环使用。在入料管上安装远程控制阀门,利用PLC设定入料优先级,通过脱水设备的入料稳流桶的液位监测进行函数计算,自动排列阀门开启的顺序完成入料控制,压滤脱水系统监控如图5所示。

3.3 高浓度底流秩序运行

通过安装的浊度计实时监测各浓缩机底流浓度,通过计算比较,排列底流入料顺序,在各入料稳流桶液位到达入料阀值时,通过联动控制,其浓度较高的底流对应的入料管道阀门自动打开,入料泵自动报警运行,完成向稳流桶的入料过程[17],压滤脱水底流运行监测如图6所示。

3.4 运输设备秩序运行

因多台压滤机处理的煤泥共用运输机(带式输送机和刮板输送机),运送至煤泥场地,当多台压滤机同时卸料时会引起设备负荷过载跳闸,为避免这一情况的发生,通过各压滤机控制CPU之间的通讯联系,进行联动控制编程,确保当压滤机卸料数量大于设定阀值时,实施暂停等待前一个压滤机完成卸料,通过“谦让”运行设计,规避设备运行风险[18],卸料运输机联机监控如图7所示。

图5 压滤脱水系统监控

图6 压滤脱水底流运行监测

图7 卸料运输机联机监控

3.5 操作权限秩序分配

为提高系统稳定性,建立了设备检试车、就地、集控三级操作权限。试车状态下运行模式由操作人员在现场操作单台设备,自身保护通过控制二次回路起作用,设备之间没有互锁功能。就地状态运行模式由操作人员在现场操作单台设备,自身保护通过PLC计算结果起作用,设备之间具有互锁功能。集控状态运行模式由操作人员在调度室统一控制单台设备,自身保护通过PLC计算结果起作用,设备之间具有互锁功能。

4 应用效果

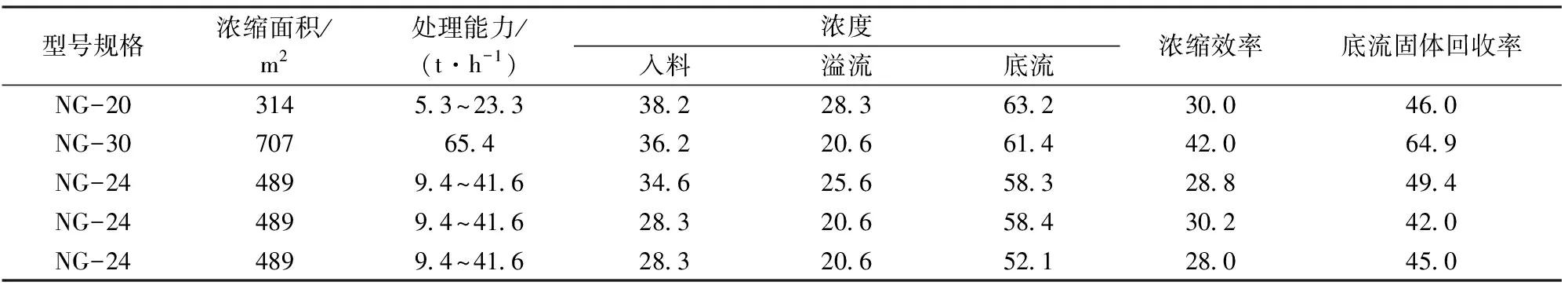

4.1 浓缩设备效果分析

对比应用尾煤泥浓缩压滤联机自动化系统前后浓缩机运行指标见表3、表4。

由表3和表4可知,应用尾煤泥浓缩压滤联机自动化系统后,煤泥在各浓缩池内有效地沉淀,降低了洗水和喷水浓度,洗水浓度控制在15 g/L左右,浓缩效率提高近25个百分点,底流固体回收率提高近30个百分点。

4.2 压滤设备效果分析

对比应用煤泥浓缩压滤逻辑化后压滤机运行指标见表5。

表3 应用前浓缩机运行指标Table 3 Performance data of thickeners before system upgrading %

表4 应用后浓缩机运行指标Table 4 Performance data of thickeners after system upgrading %

表5 压滤机运行指标

由表5可知,在入料浓度和产品质量基本不变的情况下,按单位时间处理能力计算,系统运行效率提高了41%。

5 结语

分散式煤泥水布局条件下的提效设计特别适用于浓缩、压滤系统设备数量多、布局分散的低效无序运行情况,经实践证明,“一段串联二段并联”浓缩设计,在同等条件下浓缩效率可提高25个百分点;尾煤泥浓缩压滤联机自动化设计,可提高固体回收率30个百分点,实现减员3人,提高人员功效50%,部分岗位实现无人值守,在同类选煤厂具有推广借鉴的意义。