植物鞣剂的结构、改性及其在制革中的应用

贾喜庆 ,姚庆达 ,杨义清 ,梁永贤 ,王小卓 ,温会涛 *

(1.兴业皮革科技股份有限公司,福建晋江362261;2.福建省皮革绿色设计与制造重点实验室,兴业皮革科技股份有限公司,福建晋江,362271)

引言

植物鞣剂俗称栲胶,是林产化学工业主要产品之一。在制革、石油、交通、矿业、化工、印染、造纸等行业中分别用作鞣剂、稀释剂、除垢剂、抑制剂、防蚀剂、匀染剂、固色剂着色剂等,目前在制革行业中用量最多,其次是石油,两者的用量占总用量的70%左右[1]。

以植物鞣剂为主鞣制而成的皮革称为植物鞣革,植鞣革的历史迄今已有数千年[2]。植鞣革组织紧密,坚实饱满,成型性好,延伸性小,因此至今植鞣法是生产重革的基本方法[3];同时植物鞣剂具有优良的填充性,生产轻革时,常用植物鞣剂进行复鞣或填充。

在制革行业普遍面临巨大环保压力尤其是减少或消除铬污染的情况下,植物鞣剂的应用存在着巨大的潜力。首先,植物鞣料资源在我国十分丰富,如橡椀栲胶、马占相思栲胶等尤为丰富[4-5];其次,植物鞣剂对人体无害,易降解,植鞣革的生产过程清洁、安全,相对环保,生产的植鞣革符合绿色生态理念;最后,以植物鞣剂为主,其他鞣剂为辅的清洁生产工艺技术的研究已经比较成熟,具有推广应用的基础条件。

制革工业是传统的制造行业,其生产过程不可避免地会产生废水、废弃固体物及废气。鞣制在制革工业发展过程中一直占据重要地位,是后续所有加工工序的基础。鞣制过程中用到的鞣剂不同,鞣制的革性能差别很大[6]。目前使用的鞣剂有铬鞣剂、铝鞣剂、多金属配合鞣剂、脂肪族鞣剂(醛鞣剂与油鞣剂)、植物鞣剂、芳香族鞣剂、氨基树脂鞣剂、乙烯基共聚物鞣剂、聚氨酯树脂鞣剂及其他合成鞣剂[7],其中铬鞣剂在目前的制革工业中占据主导地位。铬鞣革优异的物理、感官性能,良好的耐储藏性能及广泛的可加工性能,使其长期以来很难被其他鞣剂替代。但是铬鞣剂属于重金属,用于鞣制时,由于无法被皮胶原完全吸收,排入水中会造成一定的水体污染;铬鞣剂在使用过程中也会对人体健康产生危害[8-10],这对制革行业的发展产生了很大的阻碍作用。因此,制革行业急需清洁、环保型的鞣制材料来助推制革工业的清洁化生产。

1 植物鞣质的分类、结构及性质

到目前为止,在工业生产中有利用价值的植物鞣料不超过30种[11]。国内外还在利用的植物鞣料主要有十几种,采用这些鞣料生产的栲胶,属于缩合类的有:荆树皮栲胶、坚木栲胶、落叶松栲胶、杨梅栲胶、柚柑栲胶、红根栲胶、木麻黄栲胶,属于水解类的有:栗木栲胶、塔拉栲胶、橡椀栲胶、柯子栲胶、五棓子栲胶、马占相思栲胶、漆树栲胶、厚皮香栲胶。

栲胶的生产主要包括:鞣料的粉碎、除杂,鞣料的浸提,鞣液的净化,鞣液的浓缩,浓胶的干燥。鞣料粉碎时,不同的鞣料,粉碎的限度也不相同,例如栲胶厂规定:橡椀壳粉碎度为0.5~1.0 cm,落叶松树皮粉碎度为0.5~1.0 cm,柚柑树皮粉碎度为 0.25~1.0 cm,红根粉碎度为5~7 cm。鞣料的浸提是一种扩散过程,主要分为两个阶段:第一阶段为溶剂或水扩散到鞣料内,将其中的一部分鞣质和可溶物溶解,在细胞内生成一种胞内溶液,而在鞣料外面形成浸提液;第二阶段为鞣质从胞内溶液转移到浸提液里,破碎的细胞中鞣质与浸提液直接接触,扩散比较容易,未经破碎的细胞中的鞣质,必须经过细胞壁才能进入浸提液,所以浸提相对困难;在浸提过程中还需要放出浸提液,注入低浓度的新液或清水,以提供因浓度差而产生的扩散作用[12]。鞣液的净化主要通过静置除杂的方式进行。鞣液的浓缩,采用蒸发设备;鞣液的干燥采用喷雾干燥,属于传质扩散过程,该方式不会使鞣质因高温而受到破坏;经过浓缩与干燥后的粉状栲胶水分含量在3-4%,易溶解,贮存时不易吸水,便于运输[13]。

1.1 鞣质的分类

植鞣革的性质主要由鞣制方法与鞣质的性质决定,不同结构的鞣质具有不同的性质。鞣质的分类方法有两种:热解产物分类法和化学分类法。

热解产物分类法是根据鞣质在隔绝空气中加热到180-200℃或与碱熔融时,所得的分解产物的不同,将鞣质分为三类。没食子类鞣质,分解产物中含有邻苯三酚;儿茶类鞣质,分解产物中主要含有邻苯二酚;混合类鞣质,分解产物中既含有邻苯三酚也含有邻苯二酚。热解产物分类法根据分解产的不同对鞣质进行了分类,对了解鞣质的基本结构和单宁的化学合成具有一定的指导意义。

化学分类法是根据化学组成和化学键的特征,将鞣质分为两类。1920年Freudenberg按照鞣质的化学结构特征将其分为水解鞣质和缩合鞣质两大类[14]。水解类鞣质,由多元酚羧酸与糖(主要是d-葡萄糖)或其他物质(如多元醇),以酯键或糖苷键结合而成的复杂化合物的混合物。水解类鞣质与稀酸、稀碱、酶作用或与水煮沸,将会水解为多元酚羧酸和糖或多元醇。缩合类鞣质中所有的芳香环都是以碳链相链,不会被酸或酶水解,与稀酸共煮或在强酸作用下,分子缩合变大,形成暗红色沉淀物,即红粉。

随着鞣制化学结构研究的深入,人们发现,尽管混合类鞣质中含有水解类鞣质的一些特征,但其主体结构和主要性质仍属于缩合类鞣质。由于混合类鞣质更多地表现出缩合类鞣质的性质、特征,因此在化学结构分类法中,取消了混合类[11]。化学结构分类法中的水解类鞣质和缩合类鞣质分别相对于热解产物分类法中没食子类鞣质和儿茶类鞣质。

1.2 鞣质的结构

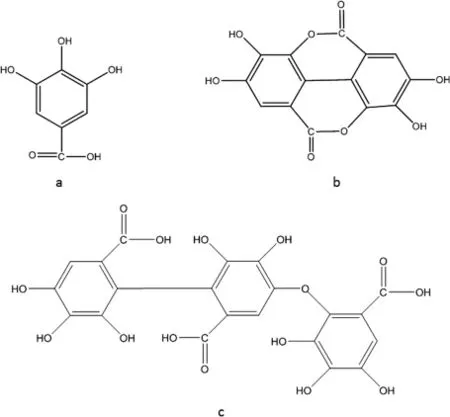

水解类鞣质是糖类与多元酚酸作用生成的产物,一般以葡萄糖为鞣质的核心部分,多元酚酸(没食子酸、鞣花酸、橡椀酸)是决定鞣质性质的关键部分。葡萄糖碳链上的羟基与酚酸上的羟基可形成酯键,也可形成苷键。水解类鞣质根据水解后主要产物的不同,又分为鞣酸类和鞣花酸类鞣质。鞣酸鞣质水解后产生没食子酸和葡萄糖;鞣花酸鞣质水解后产生没食子酸、鞣花酸、橡椀酸和葡萄糖。三种酸的结构式如见图1所示,其中a、b、c依次为没食子酸、鞣花酸、橡椀酸。

图1 没食子酸、鞣花酸、橡椀酸Fig·1 Gallic acid,ellagic acid,oak acid

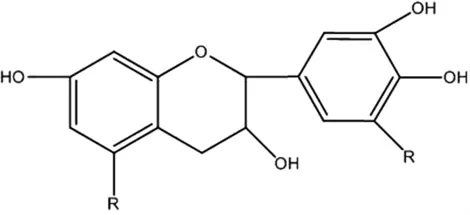

图2 儿茶素的结构通式Fig·2 The structuralgeneralfoamula ofcatechin

表1 几类常见的儿茶素Table·1 Severaltypes ofcommon catechins

表2 水解鞣质与缩合鞣质的鉴别反应Table·2 Identification ofhydrolyzed tannin and condensed tannin

缩合类鞣质的化学结构比较复杂,是通过儿茶素缩合形成缩合鞣质,由于缩聚单元之间以C—C键连接,不易被酸水解。儿茶素又称儿茶精,最初由儿茶中提取得到,是5,7,3′4′-四羟基黄烷-3-醇,相对分子质量为290,能被皮质吸附,但无鞣性。目前已知的儿茶素类有:儿茶素、棓儿茶素、坚木儿茶素、荆树皮儿茶素,其结构通式如见图2所示,其中根据A环上R基与B环上R基的不同,可表示不同的儿茶素,具体对应关系见表1。

水解类鞣质包括缩酚酸酯型和鞣花酸酯型。缩合类鞣质以儿茶素结构为主干。从图1、图2的结构可以看出,缩合类鞣质有酚羟基的特征反应,而水解类鞣质除了酚羟基外,还有酯基。一般认为,鞣质的相对分子质量范围在500~3000之间,相对分子质量太小,不足以在胶原肽链间形成交联;相对分子质量太大,难以渗透到胶原纤维的细微结构中。因此,水解类鞣酸鞣质必须有4-5个分子的没食子酸与糖结合在一起,才能具有鞣性;缩合类鞣质必须是由2分子以上儿茶素缩合的,才具有鞣性[15]。

1.3 鞣质的性质

1.3.1 物理性状

天然的植物鞣质一般为浅褐色至红棕色的无定形粉末,少数鞣质在纯化后能形成晶体。

1.3.2 溶解性能

鞣质的极性很强,能溶于水、甲醇、乙醇、丙酮等强极性溶剂,也可溶于乙酸乙酯、乙醚和乙醇的混合溶剂,难溶于乙醚、苯、石油醚等极性较小的有机溶剂,少量水的存在能够增加鞣质在有机溶剂中的溶解度。

1.3.3 沉淀特性

鞣质能与蛋白质结合产生不溶于水的复合物,故可作为鞣剂用于鞣皮。未成熟的果实中因含有鞣质而具有涩味,这是因为鞣质可与口腔的唾液蛋白结合,使其失去对口腔的润滑作用,能引起舌的上皮组织收缩而产生涩味。实验室中常用明胶来沉淀鞣质,也可用明胶纯化鞣质。

1.3.4 显色特性

鞣质遇到三价铁盐显绿色或蓝色,遇重金属或碱土金属氢氧化物生产沉淀,例如,蓝黑墨水就是以鞣质为原料制造的。

1.3.5 酸性

鞣质分子中因含有较多的酚羟基,故其水溶液显酸性。弱酸性的鞣质能与生物碱结合形成不溶于水的沉淀,可以用作检出生物碱的沉淀试剂。

1.3.6 强还原性

较多的酚羟基,特别是邻位酚羟基的存在,使鞣质有强还原性,可还原斐林试剂,能被高锰酸钾氧化。鞣质水溶液在pH大于2.5时能被空气中的氧气氧化,随着pH的增加,鞣质被氧化的速率加快,氧化后颜色变深。

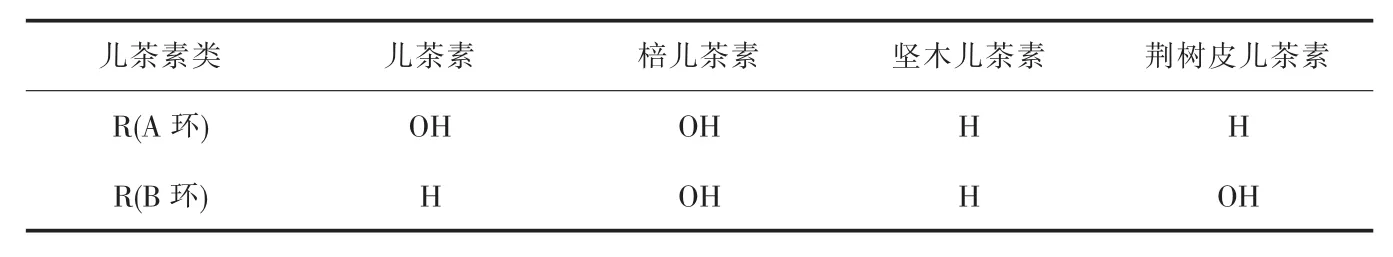

1.3.7 水解鞣质与缩合鞣质的定性鉴别

鞣质分子结构中具有多个反应活性基团和活性部位,使其可以发生多种化学反应,这是鞣质分类的化学基础。酚羟基是鞣质最具特性的活性基团,使鞣质发生酚类反应,包括酚羟基和苯环上的反应。除了酚羟基,鞣质分子中还有醇羟基和羧基等基团,使鞣质可以发生醇、酸的反应。水解类鞣质的酯键、糖苷键,缩合类鞣质的结构单元间连接键、吡喃环中的醚键都属于相对不稳定化学键,容易在酸碱等介质中发生变化。由于反应本质不同,表现出来的性质不同,因而可以通过这些反应来鉴别和分类鞣质[16]。

水解鞣质与缩合鞣质的鉴别反应见表2所示。因为许多植物中同时存在这两种鞣质,也可能含有其他结构复杂的鞣质,所以表2中所列反应仅用于初步判断,只有经过分离提纯并确定鞣质的结构后,才能确定其类型。

2 植物鞣剂的改性

栲胶在使用过程中有时出现沉淀较多、颜色暗淡、易发霉、渗透性不好等缺点,给制革生产带来一定的困难。为了改进栲胶的性质以满足制革生产需要,常用亚硫酸盐等对栲胶进行改性。

2.1 亚硫酸盐改性

对栲胶进行亚硫酸化改性,使鞣质分子中引入强亲水的磺酸基,称为磺化。磺化使栲胶的结构发生改变,使栲胶的沉淀物减少,增进冷溶性。磺化过程中,由于部分鞣质被分解为非鞣质,导致纯度下降,鞣革性能有所降低;但磺化也使鞣质微粒变小,使鞣液的稳定性增强,渗透速度得到提高。磺化中使用的亚硫酸盐可以使醌类的深色物质还原,取代基恢复到原有的羟基形式,使鞣质颜色变浅。

缩合类鞣质与亚硫酸盐可能的反应有四类:加成反应、置换反应、取代反应、杂环上反应。加成反应一般认为是简单的酚类与亚硫酸盐的反应,如酮型间苯二酚与亚硫酸氢钠反应时,亚硫酸氢钠在酮基上发生加成反应。置换反应可认为是亚硫酸氢钠中的磺酸基置换黄烷-3,4-二醇类中的4位上的羟基。亚硫酸氢钠或亚硫酸钠与坚木鞣质分子中儿茶素A环6位的氢发生取代反应。由于鞣质分子中黄烷醇类的苯基醚键发生水解,磺酸基进入杂环2位。

在亚硫酸盐改性时,亚硫酸盐与鞣质的比例决定了改性产物的性质。传统制革工艺要求,亚硫酸化程度要适度,改性后的栲胶要具有较强的收敛性和填充性,适合于重革的鞣制和较紧实轻革的复鞣,亚硫酸盐的用量不应超过鞣质质量的10%[17]。

石碧、宋立江等人[18-19]突破传统的亚硫酸盐改性方法,采用深度亚硫酸化方法对栲胶进行改性,亚硫酸钠和亚硫酸氢钠的总用量达到30%,改性产物的分子量变得更小,分布更均匀,色度值、粘度值、盐析值均下降,而pH升高,用于鞣革时渗透速度增加,具有更好的结合鞣、复鞣、填充性能。

梁发星等人[20]采用6%的焦亚硫酸钠和4%的亚硫酸钠在高温和添加含氮化合物条件下对杨梅栲胶进行改性,所得改性杨梅栲胶粘度值和盐析值明显下降,收敛性缓和,在低温下(10℃)具有良好的渗透结合能力,受鞣制过程中温度的影响较小。

陈武勇、田金平等人[21-22]采用栲胶用量的30%亚硫酸氢钠、36%亚硫酸钠,1%含铝化合物,在129℃、165 KPa下反应10 h得到的改性杨梅栲胶,水溶性良好,10%水溶液的pH值为7.0,鞣质含量在20%-30%之间。缓冲实验表明,适量的、未反应的亚硫酸盐能与改性单宁组成缓冲体系。改性产物具有中和与复鞣的双重作用。

2.2 接枝共聚改性

鞣质的酚羟基在氧或酶的作用下可以脱去氢生成苯氧自由基,因此鞣质可按照自由基反应的方式与丙烯酸类单体发生接枝共聚反应[23]。接枝共聚反应主要适用于缩合类鞣质,这是因为缩合类鞣质比水解类鞣质具有更多的活泼氢,更易形成自由基。经接枝改性得到的改性栲胶,不容物减少,具有很好的水溶性,并且具有了某些高分子的性质,提高了鞣制皮革时的填充能力。

汪建根等人[24]用丙烯酸酯类单体对橡椀栲胶进行接枝改性,采用H2O2-NaHSO3氧化还原引发体系,酸化处理,加入适量分散剂使栲胶溶液中的大分子充分分散,并使不溶于水的丙烯酸酯类化合物分散于栲胶溶液中,从而与栲胶进行接枝共聚;同时加入了少量的甲醛作为交联剂,使之与多元酚缩合,以增加栲胶的鞣质含量。以改性产物的应用特性为优化指标,得出最佳的改性反应条件为:丙烯酸酯的用量为25%,甲醛用量为1.5%,醋酸用量为2.5%,亚硫酸氢钠用量为11%;引发温度为79℃,磺化温度为85℃,反应时间为120 min。改性后的橡椀栲胶溶液稳定性、渗透性变好。将改性前后的橡椀栲胶分别用于复鞣,改性后的橡椀栲胶复鞣的皮革丰满性、粒面细致性和增厚率明显好于未改性的;两者复鞣的皮革收缩温度的增量基本一致。

杨冬亚[25]研究了天然橡椀栲胶与丙烯酸和丙烯酸丁酯的混合单体在酸性条件下,以K2S2O8-NaHSO3氧化还原体系作引发剂进行接枝共聚反应,探索了反应条件对改性产物的影响,并进行了应用对比试验。在最佳条件下得到的改性产物具有水溶性与渗透性好、沉淀少、鞣质含量高的特点。并且改性橡椀栲胶用于鞣制或铬鞣革的复鞣,所得坯革粒面细致度、丰满度、柔软度,物理机械性能等均优于未改性的橡椀栲胶。

汪建根等人[26-27]研究了微波对橡椀栲胶接枝改性的促进作用,采用混合单体为丙烯酸和丙烯酸丁酯,总用量为栲胶用量的50%,两者质量比为5.7:4.3,采用氧化还原体系 :5%NaHSO3、5.5%K2S2O8, 醋 酸 用 量 为0.3%;降解时间为 90 S;反应温度为(55±2)℃;反应时间为7min。将常规方法接枝改性和微波方法接枝改性的橡椀栲胶分别用于鞣革后,坯革的各项物理机械性能均优于未改性橡椀栲胶。其中采用微波方法接枝改性的橡椀栲胶鞣制的坯革收缩温度较常规方法改性的橡椀栲胶鞣制的坯革提高了3℃左右,表明微波辐射具有促进橡椀栲胶改性的作用。

汪建根、张新强[28]研究了微波作用对改性橡椀栲胶分子结构的影响。在常规加热或微波条件下,分别对没食子酸进行接枝共聚,丙烯酸酯类单体可以接枝到没食子酸分子上,所得改性产物的红外光谱图没有大的差别。在常规加热或微波条件下,分别对橡椀栲胶进行接枝共聚,对比分离后的接枝改性栲胶的红外光谱图发现,对于分子量大、分子结构复杂的橡椀栲胶改性,两种改性条件下的产物谱图具有一定的差异。进行凝胶色谱分析后,未改性栲胶分子量分步较宽,分子量在1900左右的分子所占组分较少,常规加热条件下改性橡椀栲胶的相对分子量降低并出现3个分布范围,微波作用下改性栲胶分子量在1900左右的组分所占比例大,相对分子质量分布较窄。研究结果表明,微波加热条件下进行橡椀栲胶的接枝改性,具有反应时间短,热能利用和生产效率高,清洁无污染等诸多优点,微波照射7min即可达到甚至超过常规加热条件下反应150 min的改性效果。

2.3 金属盐改性

金属盐类对栲胶的改性作用主要有两个方面,一是小分子酚类物质与金属盐络合,以提高鞣质含量;二是金属盐与某些鞣质形成配合物,从而改善栲胶溶解性并提高结合能力。

石碧等人[29]应用催化降解的方法使鞣质分子适当变小,改变鞣质分子结构,然后与铬盐等金属盐发生络合反应。制得的金属盐-橡椀改性鞣剂渗透速度快、结合性好,既可以用于重革鞣制,也可以用于轻革的复鞣。

陈武勇等人[30-31]利用水解类植物鞣质在酸性条件下降解,其降解产物可起到还原、蒙囿以及与金属盐络合的作用,制备铬-橡椀复鞣剂。制备时首先配制红矾钠-硫酸溶液,一次性加入红矾钠质量43%的橡椀栲胶,然后在75~80℃条件下保温4 h,经喷雾干燥后得到粉状铬-橡椀复鞣剂。该复鞣剂具备二者的优点,复鞣的坯革柔软、丰满、粒面细致。

2.4 两性化改性

利用醛与鞣质分子和胺的反应,将胺结构引入已经亚硫酸化的鞣质分子中,使其成为两性化合物。两性鞣剂可以溶解在酸性介质中,呈阳离子性,也可以溶于弱碱性介质呈阴离子性[32]。鞣制时在酸性条件下使鞣剂渗透,然后提高pH值,促使鞣剂与皮胶原纤维结合。

王鸿儒等人[33]利用亚硫酸化反应和Mannich反应制备两性植物鞣剂,并对其应用进行了研究。研究发现,经过改性制成的两性植物鞣剂不易被空气氧化,使用时的pH值范围更加宽广,鞣制或复鞣的皮革毛孔细密,粒面平细。

张诚等人研究坚木栲胶的化学改性及其鞣革性能[34],利用Mannich反应,用胺类化合物和醛类化合物对坚木栲胶进行改性。研究结果表明,最佳的工艺配方和工艺条件为:坚木栲胶20 g,水20 g,胺类物质0.42g,醛类物质0.4 g,反应温度35℃,反应时间80 min。通过对红外光谱分析后发现,羟基吸收峰增强,分子中的羟基数目增加,因此坚木栲胶中成功引入了带有两个羟基的胺甲基。将改性的坚木栲胶与未改性的坚木栲胶分别用于鞣制,对鞣制的坯革进行比较后发现,改性坚木栲胶鞣制的坯革湿热稳定性、物理机械性能、粒面平细度明显较好。

吕小丽等人[35]以甲醛、胺为原料,通过Mannich缩合反应对落叶松栲胶进行改性,探讨了体系中的反应温度、时间、pH值、胺的种类、落叶松与醛及胺的比例对反应过程的影响。研究得出最佳的合成工艺为:反应温度40℃,反应时间90 min,反应最佳pH值为3.5,所用的胺为乙醇胺,落叶松栲胶:醛:胺为10:2:2.1,反应产物的鞣质含量为51%,Zeta电位为0.010 V。通过对红外谱图分析发现,在落叶松栲胶分子苯环的活性位置上引入了胺甲基;同时由显微电泳仪看出栲胶分子的电荷发生了变化,Zeta-电位绝对值降低,说明栲胶分子上引入了阳离子基团。

2.5 缩合改性

水解类鞣质和缩合类鞣质均可与甲醛、铵盐缩合,同时加入亚硫酸氢钠,以提高其溶解性能,制成改性栲胶,用于鞣制或轻革的复鞣。有研究表明,荆树皮栲胶与甲醛、氨水、亚 硫 酸盐 的摩 尔 比为 :1:(1.0-1.2):(0.5-1.0):0.125,在pH值为7-8,温度为45-55℃的条件下,反应2-3 h,合成的浓胶经过喷雾干燥后,制成粉状的树脂型栲胶,该产品用于鞣制或复鞣时均具有良好的应用性能。

2.6 降解改性

经过浸提获得的植物鞣剂,其分子量分布较宽,由几百至几千,甚至达到上万。作为植物鞣剂,要求鞣质分子的相对分子质量不能太大,300~5000之间较为合适。因此对分子量较大的天然栲胶进行一定程度的降解改性是很有必要的。

狄莹等人[36]通过红外光谱、凝胶渗透色谱等方法测定了橡椀栲胶氧化降解产物的官能团、分子量及其分布,证明了它是一类多元酚羧酸钠盐的混合体系,其分子量随氧化程度的增加而降低。并证明当氧化剂用量为21%时,降解产物中分子量为188~327的组分占81.2%,328~760的组分占15.6%,此时的产物具有极好的中和复鞣性能。石碧等人[19]通过对橡椀栲胶进行化学降解,使橡椀鞣质的相对分子质量显著降低,提高了鞣质分子在皮胶原中的渗透速度。

何有节等人[37-38]采用水相-降解氧化剂降解法,对荆树皮栲胶进行了改性。研究结果表明,改性产物的渗透性有所提高。并研究了荆树皮栲胶降解改性产物与铬鞣剂结合鞣性质,结果表明:(1)降解产物—铬结合鞣,可以缩短鞣制时间,有明显的增厚效应,总增厚率大于47%,在铬鞣剂用量为0.5%的条件下使皮革的收缩温度达到或超过100℃;(2)结合鞣中植物鞣质分子量大小和分布与鞣制效果、增厚率有直接关系。

孙根行等人[39]通过CODCr表征,采用悬浮态TiO2对溶液中的橡椀栲胶光催化降解作用进行了研究。结果发现,在碱性条件下,紫外灯光照射,栲胶溶液的浓度为0.5 g/L,TiO2用量为1.0 g/L,降解效果较好;外加H2O2对橡椀栲胶的光催化降解有极大的促进作用;与简单小分子有机物的光致降解效率相比,相对分子量较大、结构复杂的有机物光致降解比较缓慢,效率不高。

3 植鞣机理及其在制革工艺中的应用

3.1 植物鞣剂与皮胶原的作用原理

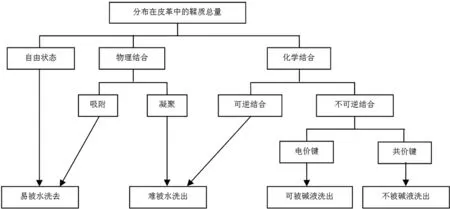

图3 鞣质与皮胶原纤维的结合方式Fig 3 Combination oftannin and collagen fiber

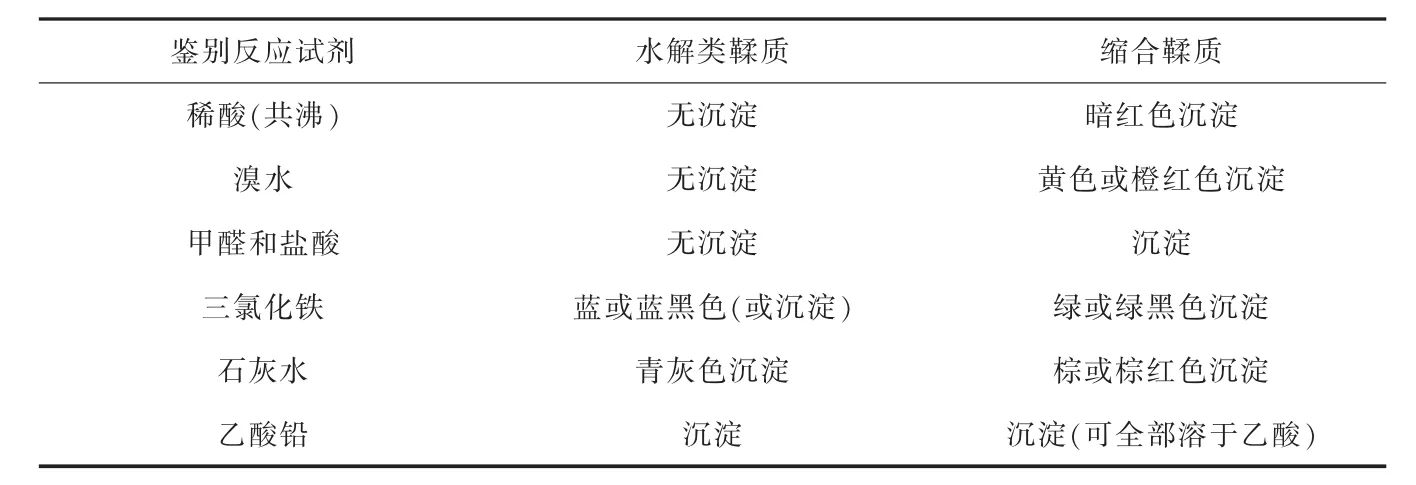

植物鞣质与皮胶原纤维结合量大,而且无定量的化学结合关系,结合量的多少常用单位皮质中所结合的鞣质量的百分率表示,也称作鞣制系数。一般底革的鞣制系数为60%~90%,有时可高达120%,由此可见鞣质与皮胶原的结合不是化学定量结合[11]。现有的研究表明,鞣制系数不与鞣液浓度成正比,不符合吸附规律。鞣质与皮胶原纤维间存在的各种结合力及鞣质被洗出的难易程度见图3所示。

关于植鞣革的物理沉积理论,在19世纪比较满意的植鞣理论是鞣质单纯地沉积在皮纤维的表面上,其主要依据是鞣质被胶原的吸收结合不能被化学计量。随后有人曾提出表面张力效应,即表面张力能使鞣质从溶液中沉积在胶原的固相上,在干燥过程中保持纤维不变形。

关于植鞣的化学结合理论,主要有氢键结合、电价键结合、共价键结合、疏水键-氢键协同作用四种观点。

氢键结合的观点认为,鞣质的酚羟基与皮胶原纤维多肽链上的-CO-NH-互相反应,以氢键结合[29]。有研究者以肽键为唯一反应中心的缩合物与鞣质分析液生成水溶性的沉淀验证了氢键结合的观点;聚酰胺纤维只含有肽键反应中心,能与鞣质牢固结合,说明-CO-NH-是胶原纤维的主要反应官能基团,而酚羟基则是鞣质的主要反应活性中心,进一步说明了多点氢键结合在植鞣中起着重要作用。

电价键结合理论认为,含羧基的水解类鞣质中带有自由的-COOH,在正常的鞣制pH条件下,鞣质中的-COO-与胶原的-NH3+以电价键相结合[40]。曾有研究人员在植鞣前,用阳铬络合物预鞣酸皮,使胶原氨基被释放,提高了鞣质的结合量;用苯醌溶液预鞣酸皮,封闭胶原碱性基,降低了鞣质的结合量。两个试验都能够验证水解类鞣质与皮胶原的电价结合方式。

共价键结合目前普遍比较认同的是鞣质与皮胶原的碱性基先以电价键结合,然后脱水形成共价键结合。

疏水键-氢键协同作用是在生物和药物化学家在研究植物鞣质-水溶性蛋白质的过程中逐步发展起来的。该理论认蛋白质多肽中芳环或脂肪侧链的氨基酸残基比较集中的区域,特别是包含对确定蛋白质构型有影响的羟脯氨酸残基时,由于疏水作用,在水溶液中形成“疏水袋”,含疏水基团的鞣质分子首先以疏水反应进入疏水袋,然后鞣质分子的酚羟基与蛋白质肽链上的极性基团发生氢键结合,从而使鞣质-蛋白质结合进一步加强。但是,由于受限于蛋白质、鞣质的溶解度及鞣质的复杂结构,这些研究多是选择单酚、小分子量的多酚与水溶性很好的蛋白质进行研究的,与真实的植鞣革机理还有一定差距。石碧等人[41]制备了一系列不同分子量的典型水解类鞣质,与10万分子量的明胶进行反应,该研究方法更接近真实的植鞣反应,同时研究结果也支持了疏水键-氢键协同作用的观点。

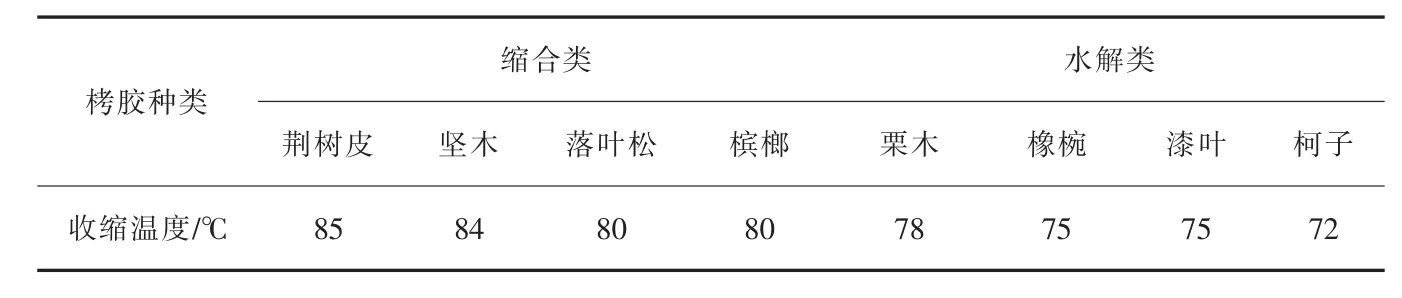

表3 几种最常用植物鞣剂鞣革的收缩温度Table·3 Shrinkage temperature oftanning leather with severalmost commonly used vegetable tannins

协同单元理论是在现代分析技术进步的基础上取得的新成果。该理论指出,胶原的湿热稳定性的高低不仅由鞣质和皮胶原形成的交联键决定,而且还取决于鞣质与皮胶原协同单元构象[42]。鞣制后的胶原收缩时,鞣剂和皮胶原的交联键不一定被破坏,即收缩温度除了和交联键有关外,还与非直接连接部分的自由度有重要关系。用缩合类鞣质鞣制的革的收缩温度通常比用水解类鞣质的更高,这是因为缩合类鞣质单元间以C-C键连接,有空间位阻,不能自由旋转,分子的构象稳定性很好。同属缩合类鞣质的荆树皮栲胶、坚木栲胶、落叶松栲胶分别单独鞣制,所得革的收缩温度分别是85℃、84℃、80℃。这可能是由于荆树皮栲胶、坚木栲胶均存在4-8位和4-6位两种结构方式,分子呈体型结构;落叶松栲胶主要以4-8位缩合,分子呈线性结构,其刚度更小,鞣制的革湿热稳定性更低。几种最常用的植物鞣剂鞣革收缩温度见表3,由于测试方法及产品来源的不同,表3所示的收缩温度用于比较不同植物鞣剂鞣革的差异。

3.2 植鞣工艺的关键参数

植物鞣剂的鞣制效果不仅与鞣剂的种类、品质有关,还与鞣制工艺有直接关系。裸皮状态、鞣液浓度、鞣制温度、鞣液pH值、鞣制时间、机械作用、中性盐等因素,都会对产品质量和风格产生很大的影响,因为这些因素对植物鞣剂的渗透和结合起着决定性作用。

裸皮状态包括皮的厚度、疏松或紧密程度、皮胶原纤维的分散与定型程度,厚度小、疏松、纤维分散与定型好的裸皮,鞣质分子渗入其中的速度快。鞣液浓度的高低决定着鞣液浓度梯度的大小,浓度梯度是扩散的主要动力[11],高浓度鞣液可造成裸皮内外溶液浓度的较大差值,加速鞣液向着裸皮内部渗透的速度。在植鞣过程中,升高温度可以增加鞣质分子的扩散速度,加快鞣质分子渗入裸皮的速度,增加鞣质与胶原的结合量。试验表明,在一定温度范围内,提高鞣制温度,可以增加革中的不可逆结合鞣质量和结合的鞣质总量。为防止裸皮表面发生收缩,同时兼顾植鞣革的感官性能,在植鞣前期温度应控制在32~35℃之间,鞣制后期温度应控制在40~43℃之间。调节鞣液pH值可改变鞣质微粒的电荷与裸皮的电荷,从而影响到鞣质分子向裸皮内的渗透速度。提高鞣液pH值,鞣质微粒的负电荷增加,鞣液微粒变小,渗透速度增加[43];提高鞣液pH值,还会使皮胶原纤维的正电荷减少,降低了裸皮与鞣质的结合力,从而使渗透速度增加。在实际生产中,既要平衡渗透与结合的关系,又要考虑成革的物理性能、感官性能、颜色等,目前广泛应用的快速植鞣法,在鞣制初期pH值一般在4.0~5.0之间,鞣制末期pH值一般在3.5~4.0之间。植鞣时间根据植鞣方法及成革要求而定。生产底革等重革,一般要求鞣制系数要高,鞣制时间相对较长;生产轻革,一般要求鞣剂完全渗透即可。在植鞣过程中,转鼓提供的机械作用使皮受到反复的弯折、挤压,促进鞣液进入皮的毛细管和纤维间空隙内;同时,鞣液在转动状态下,可以促进其中的鞣质分子溶解、分散[44],有利于鞣质的渗透。

3.3 植物鞣剂在鞣制、复鞣中的应用

植物鞣剂用于轻革的生产也有着较长的历史,原成都制革厂在解放前生产的粒纹山羊面革为铝植铬结合鞣革,以植鞣为主。解放初期生产的军用鞋面革为轻铬重植鞣革;也做了大量的植物鞣剂鞣制的速鞣法试验。徐明骥[45]对植鞣轻革试制中总结出以下制作要点:最好采用专门用于植鞣革的削匀机对植鞣革进行削匀。若选择铬鞣剂作为预鞣剂时,铬鞣剂用量在0.4%~0.6%,该用量下鞣制的革收缩温度达到75℃,而且不影响植鞣革特征;若选择戊二醛作预鞣剂,浸酸pH值应在2.8~3.3之间,待戊二醛完全渗透后,提高pH值至4.5左右,使之固定,未结合的戊二醛,用亚硫酸氢钠除去。鞣制时用15%的荆树皮栲胶,在3~4 h内,基本可完全渗透,若有未渗透的部位,需适当延长作用时间;加入栲胶前,适当加入一些合成单宁及加脂剂,有利于提升粒面的平细度;完全渗透后用甲酸调节浴液pH值至4.0以下;出鼓后搭马静置1天以上,然后进行后续加工。Enrico Fiorio[46]采用灰皮,以坚木栲胶和栗木栲胶为主要鞣剂试制了柔软型的半植鞣革和植鞣革,并给出了详细的生产工艺。张勇等人[47]对植鞣全粒面鞋面革的生产工艺、质量要求及生产中的关键把控点进行了总结,其中在植鞣中,根据产品的具体要求,对几种栲胶的应用性能进行了总结,例如SILVATEAM公司的白坚木栲胶渗透快、成革丰满柔软;塔拉栲胶鞣制的革颜色浅,更加适合于浅色革或白色革;改性程度低的栗木栲胶具有较强的收敛性,鞣制的革粒面紧密细致,赋予革很好的表面抛光或打光效果。D’Aquino等人[48]以半工业化的规模,试验了戊二醛-植物鞣剂-硅酸盐鞣剂结合鞣制工艺,开发出的革能够用于鞋面革。Madhan[49]等人尝试了将鞣制、复鞣、加脂工序合并为一步的植-铝结合鞣工艺,得到了收缩温度达到94℃,物理机械性能、感官性能均良好的鞋面革。张越荣等人[50]采用2%醛鞣剂GT-50、4%合成鞣剂AS进行预鞣,用8%坚木栲胶ATO、8%荆树皮栲胶ME、10%栗木栲胶KPS进行主鞣,制得的植鞣轻革粒面细致,革身柔软、丰满,物理机械性能良好。本项目在研究中,采用F-90对软化皮预处理后进行削匀,然后采用KPS、FS、ATO进行鞣制[51],鞣制的植鞣革经过适当加脂、干整理后,植鞣坯革的收缩温度达到84℃左右,坯革丰满柔软、粒面细致。该方法无需浸酸,不使用金属鞣剂,生产过程环保、清洁,其产品满足绿色、生态要求。

目前植鞣革主要用于装具革、包袋革、鞋面革等品种上;半植鞣革较纯植鞣革的应用范围更加广泛,主要是因为纯植鞣革的某些性能不能满足不同皮革产品的要求,如收缩温度、吸水性、柔软度等。因此,制革科技工作人员对植鞣轻革的鞣制进行了大量的研究工作,其中最为典型的是植-金属盐结合鞣、植-醛结合鞣。这些鞣制方法不仅能提升植鞣革的性能,扩大植鞣革的应用范围,还能很好地解决制革工业面临的铬污染问题,具有很好的实用性。

3.4 植物鞣剂与其他鞣剂的结合鞣法3.4.1植物鞣剂-金属盐鞣剂结合鞣

植物鞣剂可以和任何的金属盐鞣剂进行结合鞣革,鞣制的革收缩温度高,成革物理机械性能、感官性能也得到一定程度的改善。何先祺、石碧、Sykes及Covington等人[52-56],对植-铝结合鞣做了大量研究,基本阐明了作用机理。目前普遍接受的植-金属盐鞣剂结合鞣的观点是:鞣质先以氢键和疏水键与皮胶原结合,经过铝或其他金属鞣剂复鞣,金属鞣剂既能与皮胶原侧链的羧基发生配位结合,也可与单宁分子发生配位,增加了胶原纤维间的有效交联,提高胶原的湿热稳定性。此外,结合鞣制的“聚合物学说”认为:鞣质分子通过与金属离子的配位形成高聚物,增加了单位鞣质分子以氢键形式与皮胶原结合的位点;由于形成的氢键数量多,如某些高分子之间的作用力,从而使革的湿热稳定性明显提高[57]。

植物鞣剂和金属盐结合鞣制,按照使用的先后顺序,有三种方式。同时使用植物鞣剂和金属盐鞣剂鞣制时,易产生沉淀,严重影响鞣剂的渗透与结合,使鞣剂很容易沉积在皮表面;先用植物鞣剂,再用金属盐鞣剂结合鞣制的革收缩温度总是高于先用金属盐鞣剂,再用植物鞣剂结合鞣制的革。

单志华等人[58]采用水解、缩合改性的橡椀栲胶与金属离子 AL3+、Cr3+、Zr4+、Ti4+等进行结合鞣制,所得鞣革的粒面平细度好。何有节等人[38]研究了不同降解程度的改性荆树皮栲胶与铬鞣剂结合鞣制方法,在某一降解程度下,采用5%降解改性荆树皮栲胶,1%铬鞣剂进行结合鞣制,鞣革的收缩温度可达到109℃。石碧等人[19]采用氧化降解改性的橡椀栲胶和深度亚硫酸化改性的落叶松栲胶分别与铬鞣剂进行结合鞣制,成革收缩温度高,并且可大幅减少铬鞣剂用量;同时也用两种改性栲胶与铝鞣剂进行了结合鞣制,发现改性栲胶与铝鞣剂结合鞣制的协同作用较弱。

3.4.2 植物鞣剂-醛类鞣剂结合鞣

植物鞣剂与醛类鞣剂的结合鞣,是一种有可能取代铬鞣法、生产高湿热稳定性轻革的方法,采用该方法鞣制的革,收缩温度一般在90℃以上,耐水洗、耐有机溶剂,并且生产过程中的排放物易生物降解。植-醛结合鞣过程中,植物鞣质先渗透进入皮内,与胶原主要形成多点氢键结合,后进入的醛与胶原侧链氨基发生反应,然后再与胶原附近具有较高亲核性反应基的鞣质分子相互作用,形成稳定的交联键,产生植-醛协同效应[59]。采用缩合类鞣质时,容易形成胶原-醛-鞣质交联键;但采用水解类鞣质时,形成这种交联的几率很小。甲醛是最早用于植-醛结合鞣中的醛类鞣剂,但植物鞣剂与甲醛结合鞣制的革过于紧实,身骨板硬,撕裂强度低,不能很好地满足产品的使用要求。这是因为甲醛是以亚甲基形式参与交联,使胶原纤维间的连接变得僵硬,纤维可滑动性差[11]。为了使植鞣革的物理机械性能、感官性能及甲醛含量能够符合现代天然皮革产品的要求,利用具有脂肪链结构的醛鞣剂进行植-醛结合鞣具有更大的现实意义。

石碧[60-62]研究了植物鞣剂与醛类鞣剂的结合鞣制方法。在植物鞣剂-改性戊二醛结合鞣法研究中,对预鞣方案、改性戊二醛复鞣方案进行优化,得出了最佳结合鞣制方法:采用4%合成鞣剂DDS预鞣,10%的荆树皮栲胶鞣制,再使用2%的改性戊二醛,在常温下复鞣1h,在40℃下复鞣4 h。同时对植-改性戊二醛和改性戊二醛-植结合鞣法所得坯革进行比较后发现,前者所得坯革收缩温度为95℃,后者为91℃,前者所得坯革在抗张强度、撕裂强度、吸水性方面均优于后者。在植-噁唑烷结合鞣法研究中,比较了各类常用植物鞣剂(荆树、坚木、槟榔、栗木、橡椀、漆叶、柯子)与改性噁唑烷的结合鞣法,通过试验确定了植物鞣剂与改性噁唑烷的最佳用量配比。荆树皮与栲胶与改性噁唑烷结合鞣得的坯革收缩温度相对较高,荆树皮栲胶的用量在5%-15%,改性噁唑烷用量在6%左右时较为合适,鞣得坯革收缩温度大概在95-110℃之间。

4 结论与展望

植物鞣剂作为一种绿色、可再生的天然植物资源,在制革工业中占有重要地位,植鞣革具有优良的丰满性、定型性、耐磨性及透气性等特征,不但是重革生产的关键鞣剂,也是轻革鞣制及复鞣的主要材料。植鞣法具有无毒、污染小、废弃物可生物降解等优点,而且植鞣革与铬鞣革、其他有机鞣革相比,不含重金属离子、不含甲醛,生产过程更加符合清洁生产的环保要求与绿色、安全产品的发展理念。

植物鞣剂的开发、改性及其应用一直是制革科技工作者长期研究的课题。首先,到目前为止,在工业生产中有利用价值的植物鞣剂种类少,因此,从自然界中寻找新的有利用价值的植物鞣料,并用于开发新的植物鞣剂具有重要意义。其次,采用具有柔性链的高分子材料对其进行接枝改性,所得产品鞣革可以提高成革的丰满性。利用Mannich反应的基本原理对植物鞣剂进行两性化改性,所得改性产品具有两性电荷特点,用于植鞣或无金属鞣制的复鞣中,可明显提高皮胶原对其吸收率,改善有机鞣革收缩温度、物理性能。应用生物降解方法对植物鞣剂进行处理,不仅对含有植物鞣剂的废水处理提供了技术保障,也可能进一步拓宽植物鞣剂在食品、医药等领域中的应用。最后,植物鞣剂-金属盐鞣剂结合鞣制、植物鞣剂-醛鞣剂结合鞣制的机理研究已较为清楚,两种鞣法在制革中也具有很好的实际应用价值,是生产少铬、无铬或无金属天然皮革产品的重要方法。同时本项目在研究过程中,对有机鞣剂-植物鞣剂结合鞣法进行了试验,采用该方法生产的植鞣轻革收缩温度最高可达88℃左右,物理机械性能满足目前鞋面革的要求,并且可省去浸酸工序,减轻了废水中的盐污染,具有较好应用前景。因此,植物鞣剂品种的开发与改性将会成为绿色皮革化学品领域研究的重点,其应用在绿色、清洁化制革生产技术研发中将会显得越来越重要。