硬硼钙石煅烧提纯实验研究

张林进,唐 丹

(江苏中圣园科技股份有限公司,江苏南京210009)

硼在自然界中分布很广,但含硼矿物十分分散,虽然已知的含硼矿物至少有150种以上,但真正能被加工利用的仅仅十多种。其中,硬硼钙石主要产自位于土耳其西部的 Kutahya-Emet、Bursa-Kestelek及Balikesir-Bigadic矿区,并通常与硼钠钙石(ulexite,NaCaB5O9·8H2O)伴生。高品位的硬硼钙石与硼酸一起为生产纺织级的玻璃纤维提供了不含钠的硼酸盐。

硼矿物的选别技术有浮选、重选、风力摇床、煅烧等矿物选别通常采用的工艺,而采用煅烧工艺进行氧化硼提纯或富集的工艺基础是利用了硬硼钙石的爆裂粉化特性(decrepitation):当加热到分解温度时,硬硼钙石爆裂为细粉,随后采用筛分等物理手段将细粉收集得到硼精矿[1]。国外学者自20世纪70年代开始就针对高品位硬硼钙石的制备做了相关研究,并通过实验室及半工业化实验做了验证[2-4]。S.Sener等[5]采用 TGA、XRD 等分析表征手段研究了硬硼钙石与硼钠钙石的煅烧性能及其结构变化,并据此对2种伴生硼矿物做了分离。Fatma Arslan等[6]利用硬硼钙石爆裂粉化特性去除96.1%的砷杂质,将B2O3纯度由30.7%提升至45%。本研究基于寻求适宜的煅烧提纯工艺路线,从硬硼钙石爆裂粉化特性入手,采用XRD、XRF、TG-DTA及化学滴定等表征手段,通过模拟煅烧实验考察温度和时间等主要因素对爆裂粉化率、B2O3含量及回收率的影响规律,为工业化生产提供实验基础。

1 实验部分

1.1 试剂和仪器

试剂:盐酸(HCl),上海凌峰化学试剂有限公司;碳酸钙(CaCO3),西陇化工股份有限公司;过氧化氢(H2O2)、氢氧化钠(NaOH)、甘露醇(C6H14O6),国药集团化学试剂有限公司。以上均为分析纯。

仪器:Dmax/RB型X射线衍射仪、STA型TG/DSC差热分析仪、ADVANT′XP型X射线荧光光谱仪。

1.2 化学分析

称取一定量已烘干至恒重的样品,HCl溶解后,用去离子水定容于250 mL的容量瓶中,用甘露醇法测总硼含量[7]。

1.3 热重/差热分析

利用差热分析仪在空气气氛中对硬硼钙石做热重/差热分析,以10℃/min的升温速率在30~500℃范围内测得样品的TG-DSC曲线。

1.4 煅烧实验方案

根据热重及热分析结果可确定硬硼钙石的脱水分解起始温度。为考察煅烧温度及时间对煅烧后样品的影响规律,自略高于起始分解温度起,每隔50℃选取4~5个温度点,主要考察2个煅烧时间段,分别为2~10 min及0.5~2 h。对煅烧后样品进行筛分,并测定B2O3含量。

2 结果与分析

2.1 原料表征

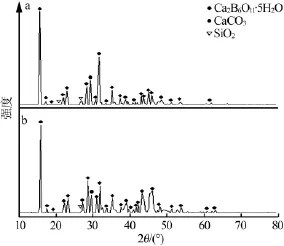

硬硼钙石样品根据形态分为2种:一种为白色粉末状,粒径小于100 μm;一种为长条形深灰色固体与粉末混合状,长为1~2 cm。样品分别命名为粉状样品与固粉混合状样品。煅烧实验前对元素含量及物相组成做了测试,结果见表1、图1。

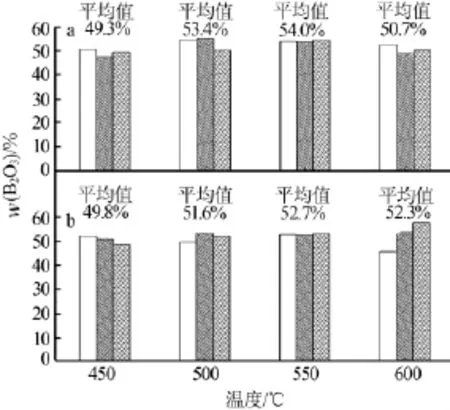

表1 硬硼钙石样品XRF检测结果 %

图1 硬硼钙石样品的XRD谱图

硬硼钙石(colemanite)属于硼酸盐矿物,分子式为 Ca2B6O11·5H2O,其中 B2O3、CaO、结晶水的理论质量分数分别为50.85%、27.25%和21.9%,无水硬硼钙石中B2O3、CaO理论质量分数分别为65.06%和34.94%。从表1可以看出,2种原料样品的主要成分CaO的质量分数十分接近,约为30%,其余杂质含量略有差别,CaO含量略高于纯硬硼钙石的理论含量。由图1可见,2种原料所含的矿物完全一致,分别为硬硼钙石(Ca2B6O11·5H2O)、二氧化硅(SiO2)及碳酸钙。

采用化学滴定法测定了2种原料样品的B2O3含量,其中粉状样品中B2O3平均质量分数为39.2%,固粉混合状样品中B2O3平均质量分数为37.5%。据此,结合荧光光谱图及衍射结果可计算出2种样品的大致矿物组成,结果见表2。

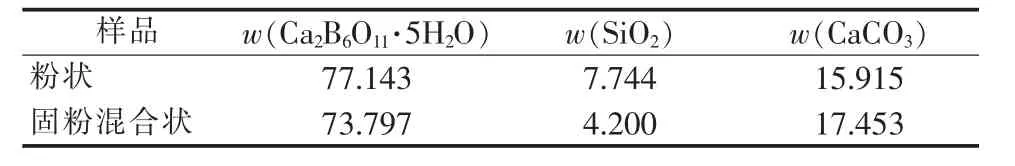

表2 硬硼钙石样品的矿物组成 %

2.2 热重及热分析

图2是硬硼钙石样品的TG-DSC分析结果。由图2可见,2种形态样品的脱水失重起始温度点一致,即硬硼钙石于394℃左右开始脱水。粉状样品脱水质量损失率为18%,与表2中矿物组成对应的理论脱水率16.89%基本相当。但固粉混合状样品的脱水质量损失率仅为9%左右,低于理论脱水率16.15%。这可能是由于固粉混合状样品均匀性较差,样品取样带有一定的随机性所致。DSC曲线上在386℃及400℃左右出现了2个明显的吸热峰,对应于硬硼钙石脱水分解为非晶态B2O3及CaO的吸热峰。

图2 硬硼钙石样品的TG-DSC曲线

2.3 煅烧实验

2.3.1 硼含量

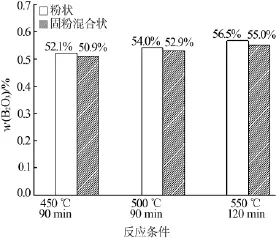

1)煅烧时间及温度对硼含量的影响。图3是在不同温度条件下煅烧1 h后样品的B2O3含量。其中,每个样品做3个平行样,每个平行样滴定3次,取平均值。对于固粉混合状原料,煅烧后是将所有样品收集后剔除掉较大块未爆裂的作为样品。根据表2的矿物组成可计算得到样品完全脱去结晶水后的理论B2O3质量分数,分别为47.17%及44.73%。由图3可知,经过高温煅烧后,硬硼钙石样品的B2O3含量均有了大幅提升,且明显高于脱水后的理论B2O3含量。这一方面是因为硬硼钙石脱去结晶水使得B2O3富集,另一方面是因为在样品中具有爆裂粉化特性的唯有硬硼钙石,对于其他杂质类矿物,仅是由于硬硼钙石爆裂过程中晶体结构瞬间膨胀引起固体颗粒整体膨胀而爆裂,故杂质类矿物的爆裂粉化率明显不及硬硼钙石,从而使得煅烧后样品中B2O3含量大幅提高。比较各温度下样品的B2O3含量,500℃及550℃条件下煅烧得到的样品硼含量相对略高。此外,从平行样中可以看出,样品硼含量的均匀性较差,特别是块状样品,如600℃条件下的3个平行样化学分析结果的相对差较大。

图3 煅烧后样品的B2O3含量

图4 不同温度、时间下煅烧后样品的B2O3含量

图4是在不同温度条件下煅烧90min或120min后的样品B2O3含量。对比图3可知,煅烧时间的延长有利于产品B2O3含量的提高,其中粉状样品在550℃下煅烧120 min可将样品B2O3质量分数提高至56.5%。

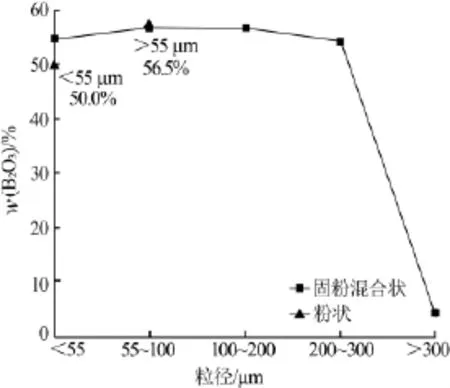

2)粒径对硼含量的影响。对550℃煅烧120 min的样品过筛,滴定过筛后不同粒径(≤300 μm、200~300 μm、100~200 μm、55~100 μm)样品中 B2O3的含量,结果见图5。由图5中固粉混合状样品的硼含量曲线可知,除>300 μm的未爆裂样品及粗样品混合物的B2O3质量分数约为4.3%外,其余各粒径样品B2O3质量分数均≥54%,且相对差别不大。此外,实验中样品B2O3质量分数低于纯无水硬硼钙石的65.06%,这是由于在硬硼钙石在爆裂过程中,不可避免会有杂质同样爆裂成粉;高于计算值47.17%是由于具有爆裂粉化特性的矿物是硬硼钙石,故相比杂质矿物而言,在实验条件下,所有的硬硼钙石都受热爆裂成粉,而杂质只有一部分进入粉状样品,剩余杂质矿物由于未爆裂而成为300 μm筛余物。粉状硬硼钙石原料粒度为R55=5.26 μm,煅烧后粒径>55 μm的粒子明显增多,这有可能是硬硼钙石爆裂过程中的微粉表面有一定黏度,使得部分细颗粒黏结,导致55 μm筛余物增多,同时,爆裂并发生一定程度黏结的细粉中硬硼钙石较多,使得>55 μm样品B2O3含量明显提高;而<55 μm样品含有更多未爆裂的SiO2及CaCO3杂质,其B2O3质量分数为50%。

图5 样品粒径对B2O3含量的影响

2.3.2 粉化及回收率

粉化率是指煅烧后样品中<300 μm部分占完全脱水后物料的质量分数。图6a是样品粉化率随煅烧时间的变化规律。从图6a可见,随着温度的升高、时间的延长,爆裂粉化率有所提高,在600℃、8 min和650℃、6min时基本已达长时间煅烧的粉化,除个别点外粉化率随煅烧时间的延长并没有明显的增加。

本研究中考虑到的回收率主要针对固粉混合状物料而言,主要包括物料回收率及B2O3回收率。物料回收率是指原料经高温煅烧后收集的样品占原料的质量分数,不包括爆裂粉化过程中从坩埚中逸出散落的部分物料。B2O3回收率是指煅烧后样品中<300μm颗粒所含B2O3占原料中B2O3质量分数。

图6b是不同温度条件下煅烧时间对物料回收率的影响。由物料回收率定义可知,物料回收率与脱水质量损失率是硬硼钙石脱水反应的2种表示方式,回收率越低,越接近固粉混合状样品的理论计算值83.85%,表明硬硼钙石脱水分解越彻底。从图6b可见,煅烧开始2 min后,物料回收率均接近100%,即硬硼钙石原料中非常少的部分发生了脱水反应,这是由于物料放进炉内开始吸热升温,需要一定的时间,存在“反应诱导期”。随着煅烧时间的延长,物料回收率越低,且越接近理论计算值。比较煅烧温度对物料回收率的影响可以看出,提高温度有利于提高脱水反应速度,600℃、8 min和650℃、6 min的温度、时间条件基本可以满足硬硼钙石脱水反应要求。此外,从长时间的煅烧结果来看,物料回收率约为80%,低于理论计算值83.85%,这是因为硬硼钙石脱水爆裂反应比较剧烈,导致部分物料的损失。

图6 煅烧时间对物料粉化率(a)及对物料回收率(b)的影响

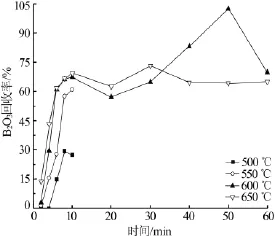

图7是煅烧时间对B2O3回收率的影响。由图7可见,其变化规律与粉化率基本一致,这是由于爆裂粉化后样品B2O3含量维持在一个相对比较稳定的数值,最终的B2O3回收率约为65%。

图7 煅烧时间对B2O3回收率的影响

3 结论

1)采用化学滴定对2种原料样品进行B2O3含量的测定,粉状样品和固粉混合状样品中B2O3的平均质量分数分别为39.2%和37.5%;2)由TG-DSC曲线可知,硬硼钙石于394℃左右开始脱水,DSC曲线中吸热峰对应于硬硼钙石脱水分解;3)600℃条件下的3个平行样化学分析结果的相对差值比较大,可知固粉混合状原料非均匀性比较明显;4)由煅烧时间及温度对物料回收率、粉化率、B2O3回收率的影响规律可知,600℃、8 min和650℃、6 min的温度、时间条件基本可以满足硬硼钙石脱水反应要求。