制备条件对白油加氢催化剂性能影响研究*

蔡烈奎 ,马莉莉 ,田义斌 ,张海洪

[1.中国石油大学(华东);山东青岛266500;2.中海油炼油化工科学研究院]

食品级白油是经超深度精制脱除芳烃、氧、硫和氮等杂质而得到的无色、无味、无臭、无腐蚀性的特种矿物油品,属润滑油馏分[1]。白油生产工艺一般采用溶剂萃取法、磺化法、加氢+微磺化法、加氢法,其中加氢工艺中可以分为一段加氢、二段加氢和三段加氢[2]。加氢工艺采用的催化剂有活性组分为硫化态Ni-Mo的催化剂生产工业级白油[3-4],有活性组分为还原态Ni的催化剂生产工业级白油[5],有活性组分为铂、钯贵金属催化剂生产食品级白油[6-7]。目前,中国生产食品级白油使用加氢催化剂皆为贵金属催化剂,其食品级白油产量已达到了30万t/a以上[7-9]。中国在贵金属加氢催化剂的研究中,采用Y沸石载体为载体,铂、钯为活性组分,载体适度酸量对贵金属催化剂抗硫性能有利[10-11];采用超稳Y分子筛为载体制备的负载型铂催化剂具有较高的芳烃饱和能力和抗硫中毒能力[12];以铂、钯双金属为活性组分的加氢催化剂,其负载金属组分之间适宜的相互作用可以提高催化剂的加氢性能[13];加工含硫油品的贵金属加氢催化剂其载体大部分采用分子筛以提高催化剂的耐硫中毒能力[14]。

对于贵金属芳烃加氢催化剂载体,主要有分子筛载体和非分子筛载体两类,其中分子筛载体主要包括 Y、USY、β、M、H-丝光沸石及 HL 等;非分子筛载体主要包括 Al2O3、无定型 Al2O3-SiO2、B2O3-Al2O3、TiO2、TiO2-Al2O3、SiO2及活性炭[15]等。 这 2 类载体各有优缺点。分子筛的酸性强,抗硫中毒能力强,同时裂解活性强、结焦多、寿命短;非分子筛催化剂酸性较弱,抗硫中毒能力中等,但裂化少、结焦少、孔径较大,可以满足大分子芳烃加氢的需要[16]。对于白油加氢催化剂,为了更好地吸附、饱和白油原料油中的芳烃分子,需要载体具有一定酸性和较大孔体积[6]。对于贵金属催化剂制备条件对催化剂活性的影响,目前文献报道较少。笔者尝试探讨白油加氢催化剂制备过程中pH、浸渍时间、还原条件等对其性能的影响。

1 实验

1.1 原料与试剂

载体制备采用的原料为氯化铝(无水氯化铝,工业级)、偏铝酸钠[n(Na2O)∶n(Al2O3)=1.1∶1]、氨水(工业级)、硅酸钠(工业级)、γ-Al2O3(工业级)、浓硝酸(工业品)。

贵金属采用贵金属盐类:硝酸钯、氯铂酸铵[(NH4)2PtCl6],均为分析纯。

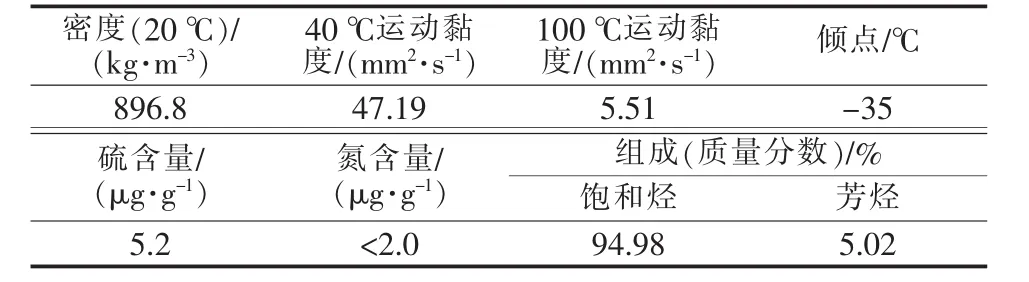

评价原料采用工业装置生产的N4006橡胶油,其性质见表1。

表1 评价催化剂活性所用油品性质

1.2 载体制备

实验使用并流固定pH、硅铝分步沉淀的方法制备无定型硅铝,将计量好的氯化铝加入约一定量蒸馏水中,搅拌至溶解,得到氯化铝溶液,Al2O3质量浓度为40~50 g/L。将浓氨水加入适量蒸馏水稀释成质量分数为10%的稀氨水。将3.0 mol/L的浓水玻璃稀释至1.0 mol/L,得到稀水玻璃溶液。取一钢制反应罐,罐中加入蒸馏水并搅拌,加热至60℃后,同时打开分别存有氯化铝和氨水的容器阀门,按制备300 g无定型硅铝产品设定氯化铝溶液的流量,以使中和反应时间在30 min内完成,并迅速调整稀氨水的流量使反应体系的pH保持在7.0~7.2,同时控制反应体系的温度为60℃。氯化铝反应完毕后,停止加入氨水,将溶胶的pH调至7.0左右,老化30min。并按最终含SiO2的量开始计量加入稀水玻璃溶液,5 min内加完。开始体系的老化过程,保持pH为7.5左右,温度为65~70℃。老化45 min后,过滤胶体溶液得到湿滤饼,将滤饼水洗,过滤得到滤饼。滤饼经反复水洗、过滤5~6次后,在110℃下烘干12 h,粉碎、过筛即得到无定型硅铝产品。将80%(质量分数,下同)的无定型硅铝和20%的拟薄水铝石混合均匀,再加入相当于前述总量2%的田菁粉和3.0%的硝酸稀溶液;捏合、挤条成型后,于120℃下干燥12 h,升温至550℃焙烧4 h。即得到成型的催化剂所用载体。

图1为自制催化剂的XRD谱图[XRD-600型X射线衍射仪,Cu靶Kα辐射,管电压为40 kV,管电流为 30 mA,扫描角度为 1~10°和 5~90°,扫描速度为 4(°)/min]。 将图 1 和 JCPDS 标准卡片(29-63)比较,确定自制催化剂为γ-Al2O3晶相结构。

图1 自制催化剂载体的XRD谱图

2 催化剂制备及讨论

2.1 浸渍液pH对催化活性的影响

采用等体积浸渍法,以硝酸钯和氯铂酸铵配制催化剂浸渍所用前驱物以及浸渍液,在所用浸渍液总量、铂与钯的含量、干燥、焙烧等条件相同的条件下,考察了浸渍液pH对浸渍后催化剂加氢性能的影响(加氢工艺条件:反应压力为10 MPa、体积空速为 0.5 h-1、氢油体积比为 500∶1),结果见图 2。 其中,纵坐标为易碳化合物实验中酸层颜色深于标准色的时间,时间越长,代表所得油品性质越好,催化剂活性越高。由图2可知,浸渍液pH对催化剂的加氢活性有着重要的影响。在其他条件不变的情况下,同时浸渍双金属,pH为酸性的情况下催化剂活性最低;在碱性条件下,pH从8.5提高到10.0,催化剂活性呈现先升高后降低的现象;双金属浸渍时浸渍液的pH为9.0~9.5时获得的催化剂活性最好。

图2 酸碱性浸渍液条件与催化剂催化活性的关系

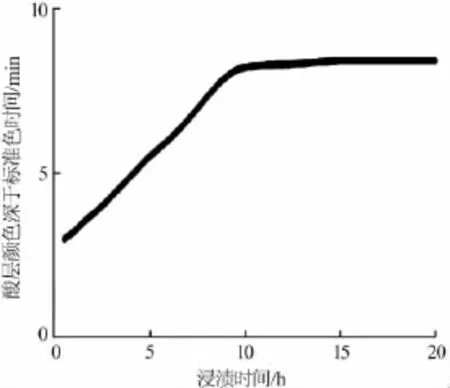

2.2 浸渍时间对催化剂催化活性的影响

采用同样的浸渍和干燥、焙烧条件,考察了浸渍后恒温保持时间对催化剂的催化活性的影响 (加氢工艺条件:反应压力为10 MPa、体积空速为0.5 h-1、氢油体积比为500∶1、反应温度为220℃),结果见图3。由图3可知,当浸渍时间为0.5~8 h时,催化剂的催化活性随浸渍时间的延长呈线性增长的趋势。说明活性组分浸渍在载体的孔中之后,并没有立即负载在载体的表面上,还需要扩散平衡时间,而其平衡时间的长短取决于活性组分的扩散速度。当时间过短时,由于活性组分在载体的微孔内来不及扩散,分散度不高,紧接着的热处理造成了活性组分在表面的颗粒增大。对活性组分的浸渍时间达到10 h之后,催化剂的性能趋于稳定,说明了浸渍10 h后,活性组分在载体表面的分散趋于平衡。

图3 浸渍时间与催化剂活性之间的关系

2.3 催化剂还原条件对催化活性的影响

为确定贵金属的还原温度,以无定型硅铝为载体制备了仅负载铂、仅负载钯、铂钯同时负载的3个催化剂,采用TPDRO 1100 Series型化学吸附仪进行程序升温还原反应,其H-TPR谱图见图4。从图4可以看出,仅负载铂的催化剂H-TPR谱图出现双峰,负载钯和铂、钯共同负载的催化剂H-TPR谱图均出现了3个峰。主要原因:1)曲线a中低温还原峰可能是铂负载在硅中心上,高温峰则是吸附在铝原子上的峰;2)曲线b低温还原峰是负载在硅上的钯还原峰,但是出现的2个高温峰则有可能是钯负载在铝上,而在处理过程中造成了钯的不同物种形成,并且形成了载体-金属的强相互作用,导致出现了高温还原峰;3)当铂、钯同时存在时,还原温度峰重叠,并且向低温方向漂移,且漂移的幅度较大,这是由于在载体上钯、铂之间的距离很近,甚至形成了铂钯合金,彼此之间形成了自催化还原或者彼此之间产生了氢溢流的现象,导致还原温度降低。

图4 贵金属催化剂H-TPR谱图

根据H-TPR谱图,确定自制催化剂的还原程序:1 h内从室温升至120℃,再在1 h内升至150℃,稳定2 h,随后3 h内升温至320℃,5 h内升温至400℃,再于3 h内升温至450℃,稳定3 h,最后降至反应温度。

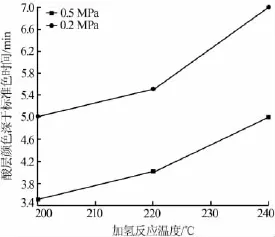

在确定还原程序的基础上,考察了催化剂还原时的系统压力对催化剂的催化活性的影响(加氢工艺条件同2.1节),结果见图5。由图5可见,还原压力对催化剂催化活性有很大影响,当系统压力较低时,得到的催化剂的加氢初活性较高。因工业装置难以满足低压还原的要求,所以建议此催化剂采用低压器外预还原。

图5 还原压力对催化剂催化活性的影响

3 结论

1)双贵金属浸渍时pH对催化剂活性影响明显,pH为9.0~9.5时可以得到活性良好的催化剂;2)浸渍时间对催化剂活性有明显影响,此催化剂采用等体积浸渍后要保持10 h以上以利于浸渍液在载体内的充分扩散;3)在低压下还原的催化剂具有较高的加氢活性,其最高还原温度为450℃,考虑工业加氢装置难以满足催化剂低压还原的需求,建议此催化剂工业应用时进行器外预还原后再装填到反应器内。

——庆祝中国共产党成立一百周年贵金属纪念币展