混联混合动力系统功率、转矩和效率三参数匹配方法研究∗

曾小华,王振伟,宋大凤,巴 特,杨南南,陈慧勇,王印束

(1.吉林大学,汽车仿真与控制国家重点实验室,长春 130025; 2.郑州宇通客车股份有限公司,郑州 450016)

前言

参数匹配是充分利用混合动力系统节能潜力的基础。目前参数匹配的方法主要有4种,分别为功率匹配法[1-4]、仿真试验法[5]、智能算法优化法[6-7]和功率与效率匹配结合法[8],其中功率与效率匹配结合法着眼于混合动力汽车的极限工况和循环工况,考虑了各个动力源的效率特性匹配,且不需要大量的仿真和优化时间。但由于混联混合动力系统构型方案的多样化,存在着动力源最大功率能满足动力性要求而转矩不能满足需求的情况;此外,在效率匹配的过程中,往往只对循环工况进行统计分析,然后模糊地确定发动机或电机目标工作区域,难以保证匹配的准确性和系统性能的提升。针对上述问题,本文中提出了一种基于功率、转矩和效率三参数的参数匹配方法和流程,并用实例验证该方法的有效性和可行性,为混联型混合动力系统节能潜力的充分挖掘提供参考和借鉴。

1 三参数匹配方法

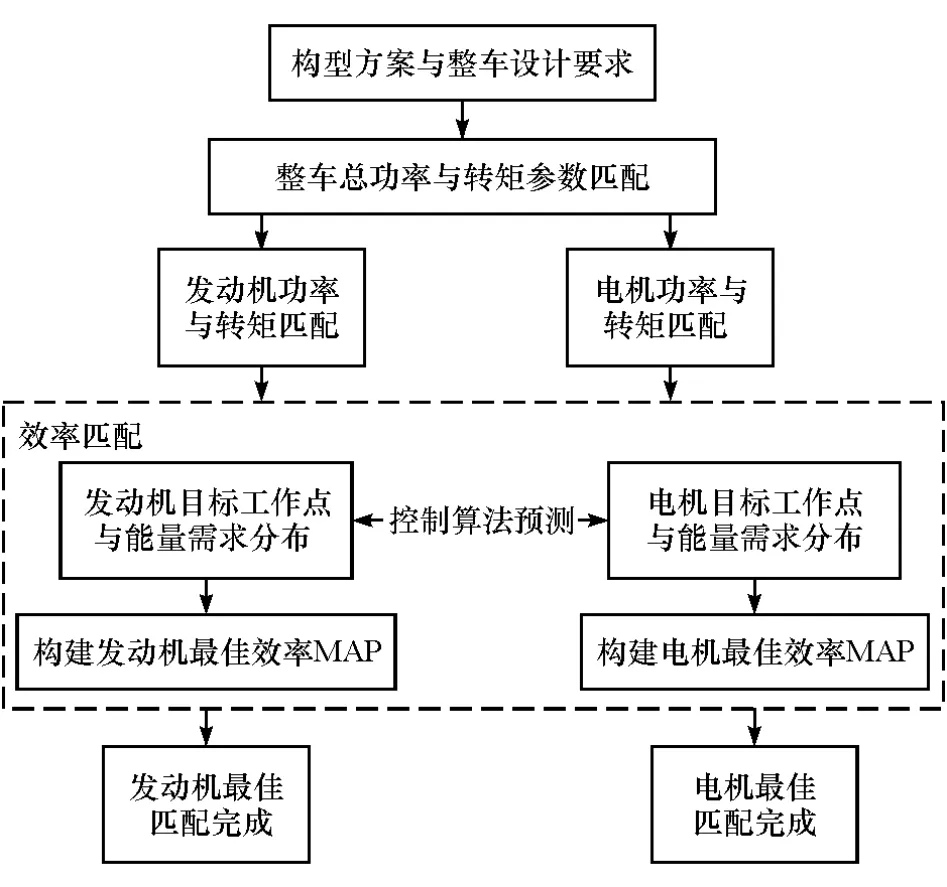

文中提出的基于效率、转矩和功率的三参数匹配方法总体设计流程如图1所示。该方法首先根据混联混合动力系统构型方案特点和动力性设计要求匹配各个动力源的功率和转矩,作为参数匹配方案的约束条件;其次,以系统效率最高为目标,运用预设控制算法预测动力源的目标工作点和能量分布情况,构建理想的动力源效率MAP,最终确定混联混合动力系统参数匹配方案。

图1 三参数匹配方法总体设计流程

2 三参数匹配方法设计

2.1 构型方案

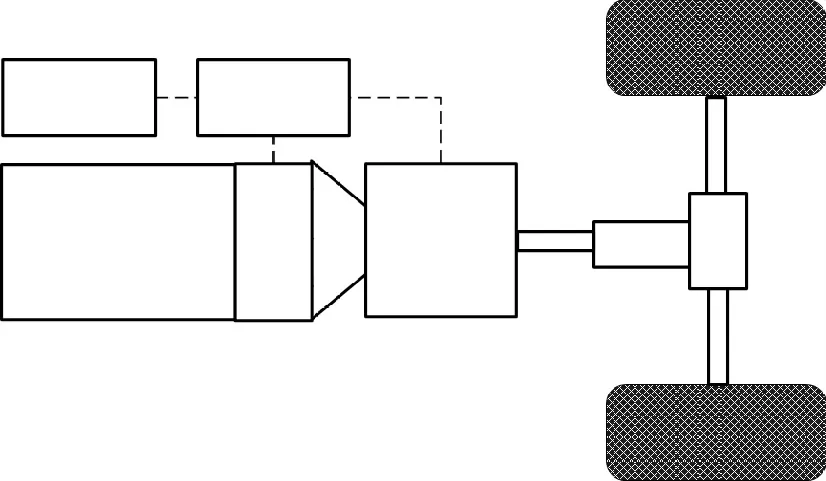

以某开关混联混合动力系统为例来说明参数匹配设计的具体过程,其构型简图如图2所示。发动机与ISG电机(MG1电机)通过控制离合器与传动系的接合和分离,实现系统串联和并联驱动模式的切换,主驱动电机(MG2电机)直接与主减速器相连驱动车辆,该构型取消了变速器的设置,消除了自动变速器带来的局限性,增大了可用空间,提高了布置的灵活性。

图2 动力系统构型示意图

2.2 功率匹配

功率匹配的原则主要是根据构型特点和动力源负责的工况,计算动力性极限工况和循环工况中整车的功率需求,以及发动机,MG1电机和MG2电机所需满足的功率需求,从而确定混合动力系统参数匹配的功率约束条件。

2.2.1 车辆总功率

通常混合动力车辆总的需求功率[9]主要包括最高车速需求功率Pmax1,最大爬坡度需求功率Pmax2,加速时间需求功率Pmax3和循环工况车速跟随要求需求功率Pmax4。动力源总功率Pmax需求应满足:

2.2.2 发动机功率

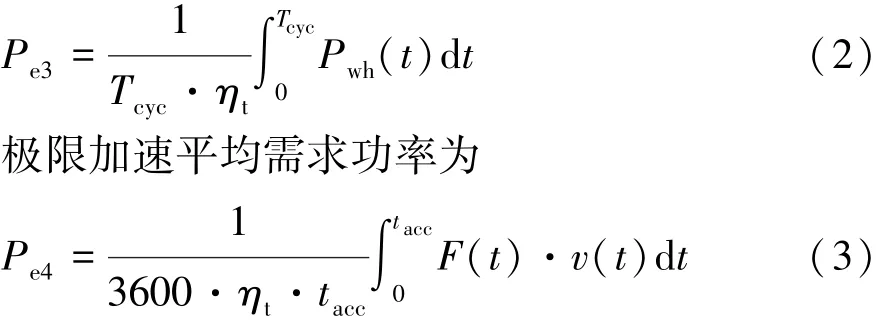

发动机主要负责提供整车需求功率中的稳态功率[8],包括巡航车速行驶需求功率Pe1,爬坡需求功率Pe2,循环工况的平均需求功率Pe3和极限加速平均需求功率Pe4。

其中,循环工况的平均需求功率为

式中:ηt为动力传动系效率;Tcyc为循环工况运行时间,s;Pwh为车轮处需求功率,kW;tacc为加速时间,s;F为极限加速过程的驱动力,N;v为车速,km/h。

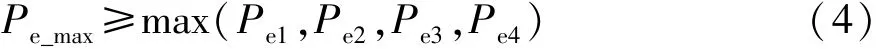

发动机功率Pe_max需求应满足:

2.2.3 电机功率

MG1和MG2电机的功率应由其功能要求决定。MG1电机主要作用是起动发动机,或在串联驱动模式中与发动机组成发电机组向电系统供电。

其中,起动发动机功率P[10]为g1

式中:tstart为发动机起动时间,s;ωidle为发动机怠速角速度,rad/s;Je为发动机转动惯量,kg·m2;Td为发动机摩擦转矩,N·m;Pw为串联模式工况平均功率,kW,可由工况统计特性获得;ηMG1为MG1电机平均效率;ηMG2为MG2电机平均效率。

MG1电机功率Pg_max需求应满足:

MG2电机主要作用是与发动机共同满足整车总功率、满足循环工况中纯电动驱动时最大需求功率和极限爬坡工况需求功率。

因此,为共同驱动车辆,MG2电机所需功率Pm1由车辆总功率与发动机功率之差确定:

式中:ηt1为纯电模式下动力传动系效率;Pw1为纯电模式工况平均功率,kW,同样由工况统计特性获得。

2.3 转矩匹配

转矩匹配对于开关混联混合动力系统尤为重要,由于构型方案中没有变速器或行星齿轮机构等传动装置,无法通过改变车速与动力源转速的对应关系保证在不同车速下动力源的功率输出能力,所以某些工况下动力源无法以最大功率工作,需要对其转矩进行匹配,确定不同转速下动力源的转矩特性。

转矩匹配的原则与功率匹配类似,首先计算车辆总转矩;再由发动机负责稳定工况的转矩需求,MG2电机满足所负责工况的转矩需求。对于MG1电机,由于无法从功率匹配中确定功率计算值所对应转速,所以MG1电机的转矩参数将在效率匹配中确定。

2.4 效率匹配

文中基于瞬时最优算法和动力源效率MAP构建方法,完成效率匹配。

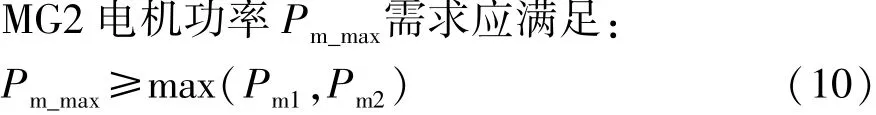

2.4.1 瞬时最优算法

为保证系统效率最优,应用瞬时最优算法[11]制定合理的模式切换规则和转矩控制方式,从而进行目标工作点的预测。下面以发动机驱动并发电模式为例来说明瞬时最优算法的基本思路,其流程图如图3所示。

(1)定义发动机转矩和需求转矩矩阵序列。

(2)根据发动机转矩和需求转矩的大小关系,计算不同发动机模式下的系统等效燃油消耗率。如果发动机转矩等于需求转矩,则可通过发动机转速和转矩查表确定发动机有效燃油消耗率bfsc;如果发动机转矩大于需求转矩,计算发动机驱动并发电模式下系统等效有效燃油消耗率bsfc_ge:

式中:Pw_f为通过电路径驱动车轮的功率;ηm_ave,ηb_ch和ηb_disch_ave为电机平均效率、电池充电效率和平均放电效率。

(3)对比发动机单独驱动的bsfc值和驱动并发电的系统等效bsfc值,确定发动机工作模式。

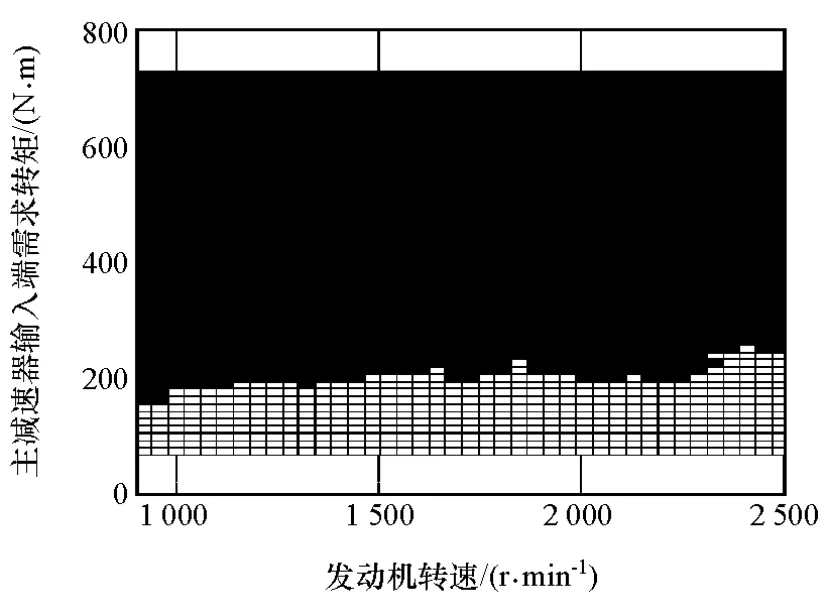

基于瞬时最优算法的基本思路,提取如图4和图5所示的模式切换规则和转矩控制规则。图4中如果发动机驱动并发电系统更加高效,则所对应的方格标记为白色,否则为黑色。图5中明确了不同转速和需求转矩下bsfc_ge的最小值对应着发动机最优工作转矩和电机最优发电转矩。

图3 瞬时最优算法流程图

2.4.2 动力源效率MAP构建方法

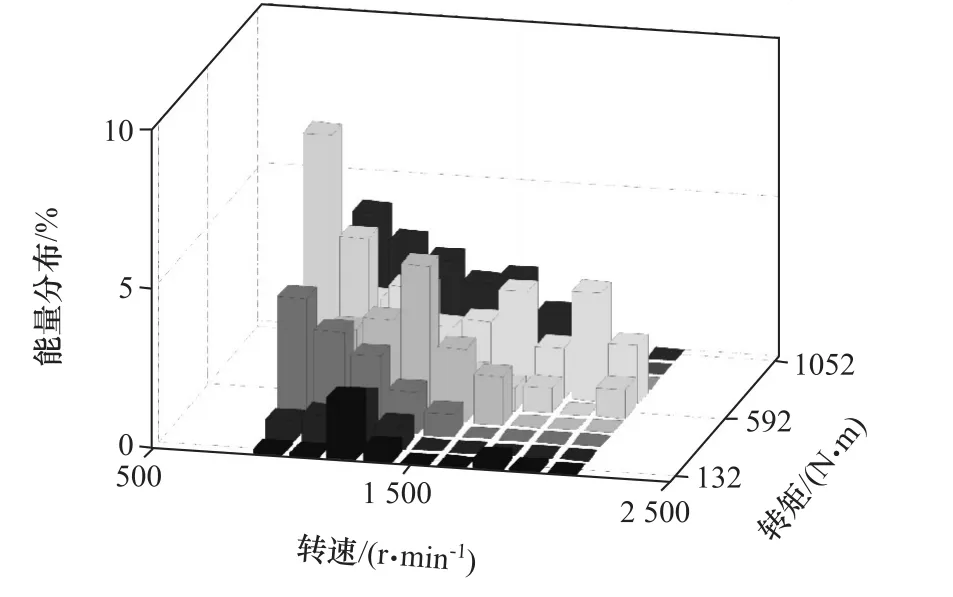

文中采用了基于能量需求分布的方法进行目标工作点分析,其原因在于,进行经济性或效率分析时,首要的目标是在整个行驶过程或完整的循环测试工况内,具有较高的总能量转化效率,进而实现了对不同工作点能量权值差异的表达[12],与基于时间分布的工况点分析方法相比,该方法可更科学地划分动力源的目标优化区间。图6为某一动力源目标工作点能量需求分布图。由图可见,转速在1 000-2 000r/min、转矩在592-1 052N·m的区域能量需求比例较大,为该动力源的目标优化区间。

综合当前技术条件和动力源产品资源,在满足功率和转矩约束条件的前提下,根据动力源目标工作点的能量需求分布情况匹配设计动力源效率MAP,使其高效区间尽量覆盖目标优化区间,完成理想的动力源效率MAP构建。

2.4.3 动力源效率匹配具体实现

(1)发动机效率匹配

将工况对于车辆的车速与转矩需求映射为对于发动机转速和转矩的需求,得到发动机目标工作点及其能量需求分布情况。

(2)MG1电机效率匹配

MG1电机效率匹配须结合所负责的工况分别讨论。首先,串联驱动模式下发动机 发电机组采用功率跟随的控制方式,以满足MG2电机所需的稳态功率。此时MG1电机高效区为一有限等功率曲线区域,在该区域内,MG1电机与发动机可实现协同高效发电。

发动机驱动并发电模式和联合驱动模式根据前面提到的瞬时最优算法进行合理的模式切换和转矩控制,从而得到MG1电机目标工作点及其能量需求分布情况。

(3)MG2电机效率匹配

根据MG2电机负责的工况可确定目标工作点及其能量需求分布情况。综合以上目标工作点分布情况,可利用动力源效率MAP构建方法完成混联混合动力系统参数匹配方案设计。

图4 模式切换规则图

图5 转矩控制规则图

图6 能量需求分布图

3 计算实例

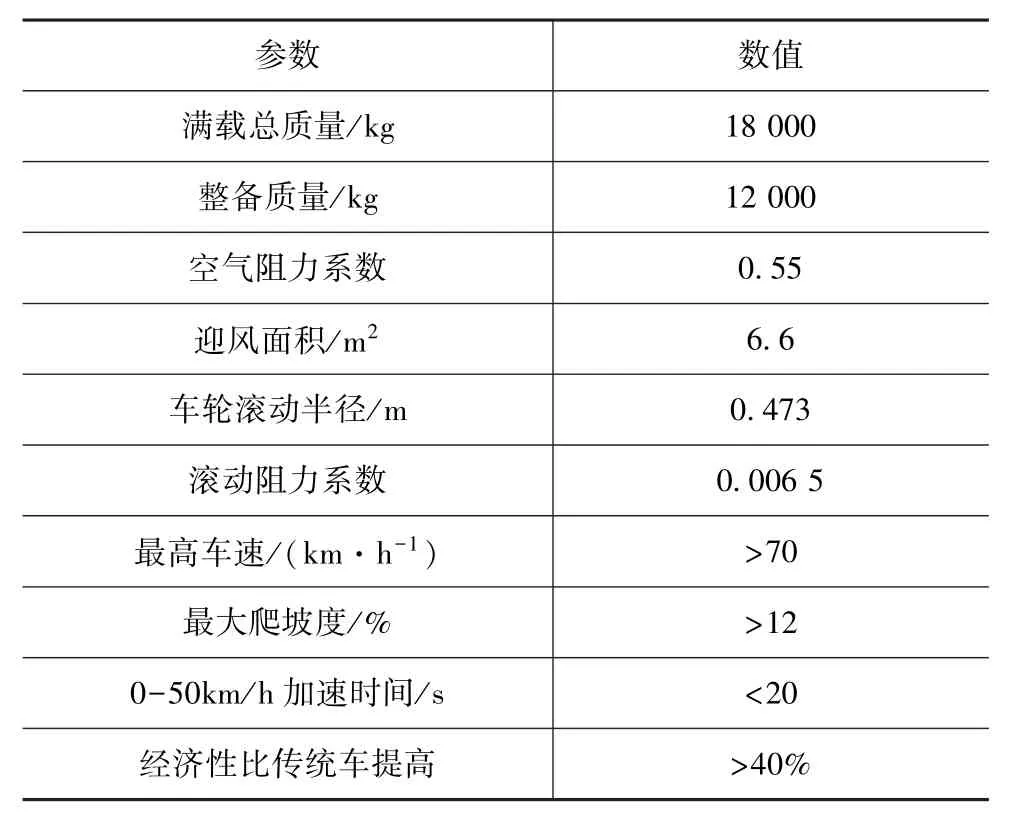

以某开关混联式混合动力客车为例,进行动力系统参数匹配,整车的基本参数和设计指标要求如表1所示。

表1 整车参数与设计要求

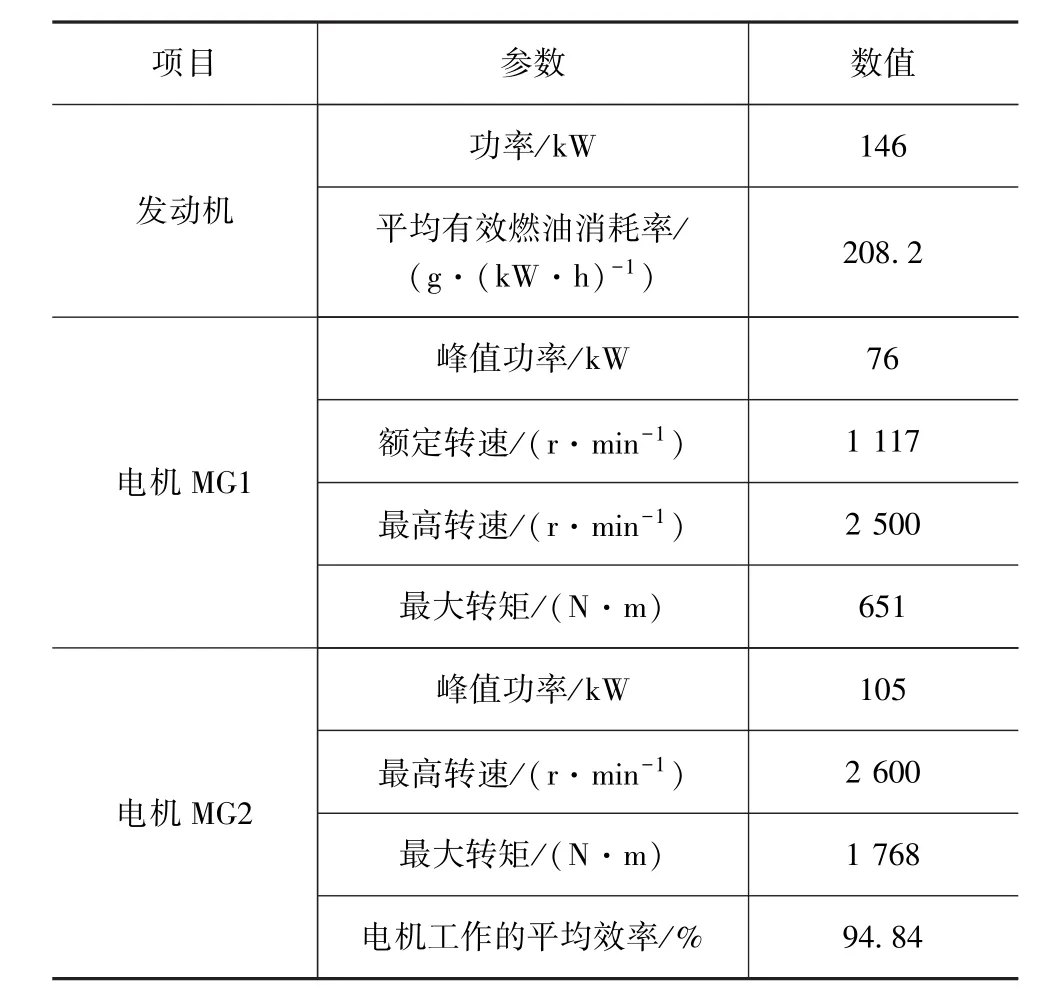

按照所述方法与流程进行匹配计算,得到的匹配参数如表2所示。

表2 混合动力客车匹配参数

4 三参数匹配方法验证

为验证上述参数匹配方法的合理性,根据匹配得到的各动力源参数,在CRUISE/Simulink仿真软件平台上搭建混联混合动力客车的仿真模型,进行动力性与经济性的仿真。

4.1 动力性仿真测试

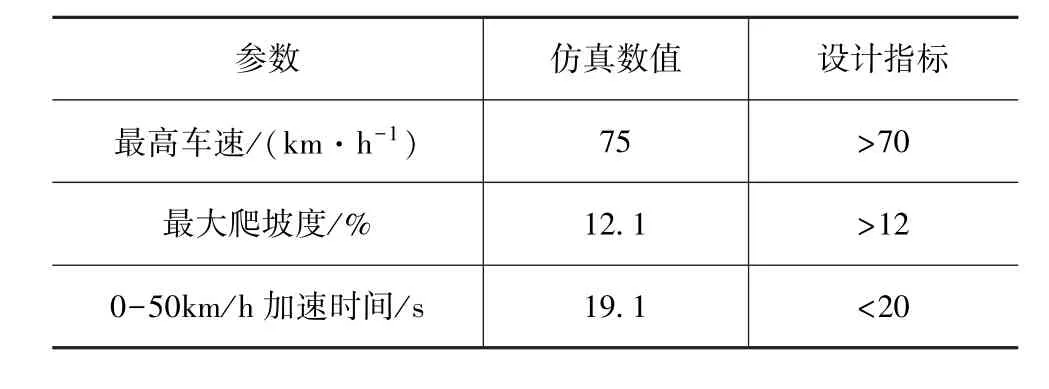

动力性仿真结果如表3所示。由表可见,基于功率、转矩和效率的三参数匹配方法所设计的混合动力系统参数匹配方案可满足整车动力性设计要求。

表3 动力性仿真结果

4.2 经济性仿真

4.2.1 改进动态规划算法

为验证三参数匹配方法的有效性,将动态规划算法作为参数匹配工作点预测的参考。如果提出的三参数匹配方法确定的目标工作点与动态规划算法求解的最优工作点较为相近,则可证明基于功率、转矩和效率三参数匹配方法的合理性。

采用文献[13]中方法建立了基于改进动态规划算法的逻辑门限值控制策略。其核心是以等效油耗为单步成本函数,同时采用割线法迭代计算最优油电转换系数,从而克服了传统动态规划算法的成本函数受SOC变化影响大和权系数确定方法缺乏理论依据等问题,优化效果更为明显。

4.2.2 经济性仿真结果分析

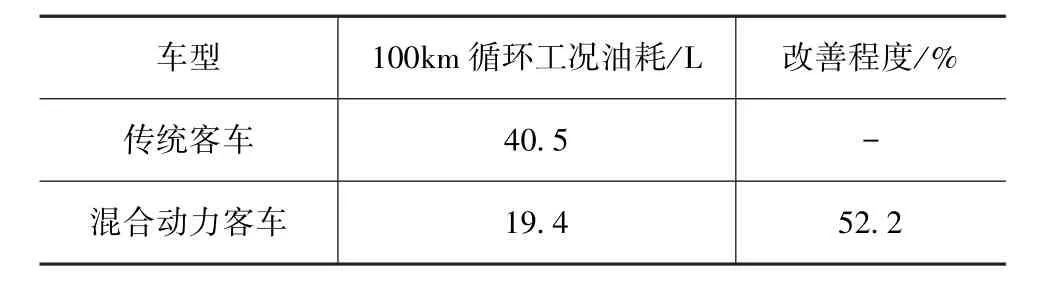

以中国城市综合循环工况为目标工况,采用基于改进动态规划算法的逻辑门限控制策略,在联合仿真平台中测试混联型混合动力客车燃油经济性,并与传统客车燃油经济性相对比,其结果如表4所示。可以看出,相比于传统客车,采用基于当前参数匹配方案的改进动态规划算法,混联混合动力客车可节油52.2%,具有显著的节油效果。

表4 车辆经济性与改善程度

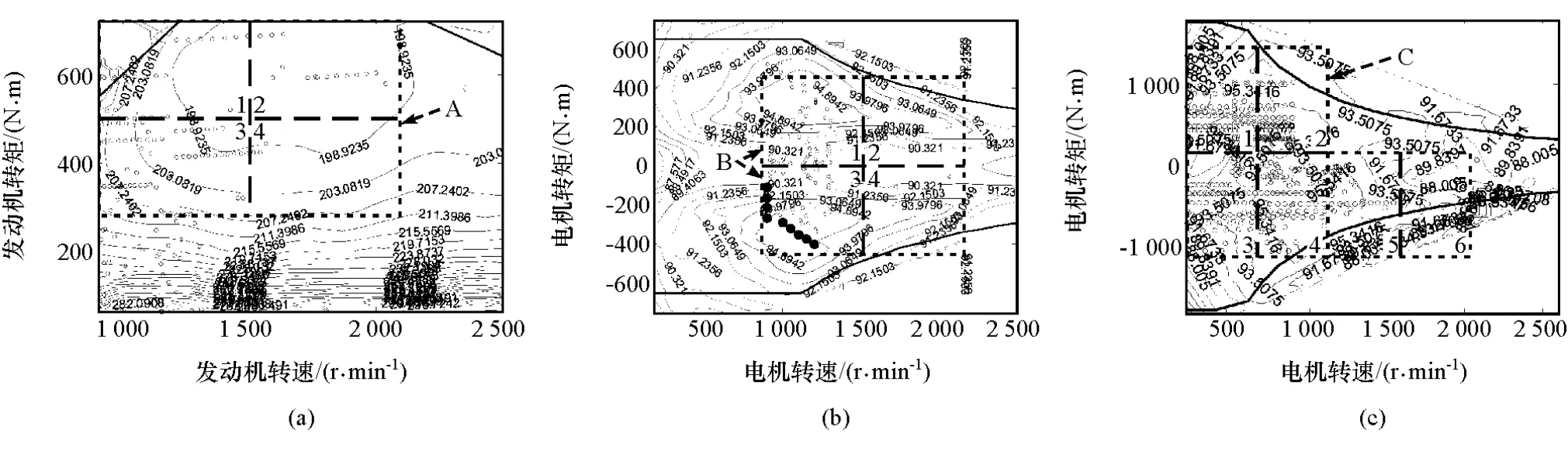

图7和图8分别为文中所提出的参数匹配方法确定的目标工作点和动态规划算法求解的最优工作点。

首先,由图8可以看出,基于动态规划算法得到的动力源目标工作点基本分布在高效区,证明了所提出的参数匹配方法的合理性。

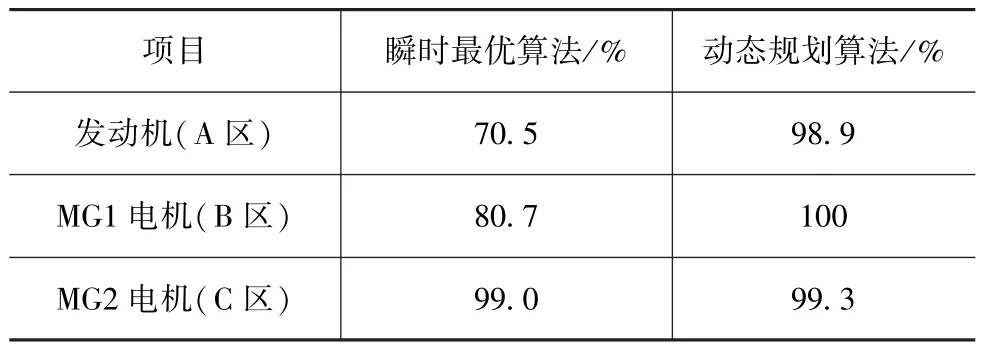

其次,统计图7和图8各动力源的虚线框内(A区,B区和C区)工作点占所有工作点的比例,结果如表5所示,这里虚线框的区域划分以动态规划算法得到的动力源最优工作点分布情况作为基准,因此每个动力源区域分布比例接近100%。而文中所提出的瞬时最优算法预测的发动机,MG1电机和MG2电机区域分布比例分别为70.5%,80.7%和99%。产生动力源分布比例差别的原因如下。

(1)动态规划算法中考虑了大量再生制动能量的回收,电量更加充足(参见图8(a)),在目标工作点处于发动机相对低效区域时(转矩小于300N·m左右),系统采用纯电动行驶取代发动机单独驱动模式,控制发动机工作状态,因此发动机工作点几乎全部分布在A区域内。而采用本文参数匹配方法(参见图7(a))时,发动机工作点由工况对于车辆的车速与转矩需求映射得到,因此,大约30%的工作点分布在A区域以外。

(2)由图8(b)可见,动态规划算法中当目标工作点转矩处于绝对值超过400或小于80N·m区域时,MG1电机效率相对较低,不参与工作,因此MG1电机工作点全部分布在B区域内。而采用本文参数匹配方法(参见图7(b))时,由于MG1电机工作点由瞬时最优算法预测得到,大约20%的工作点分布在B区域以外。

图7 三参数匹配方法动力源目标工作点

图8 改进动态规划算法动力源目标工作点

表5 两算法动力源工作区域分布比例对比

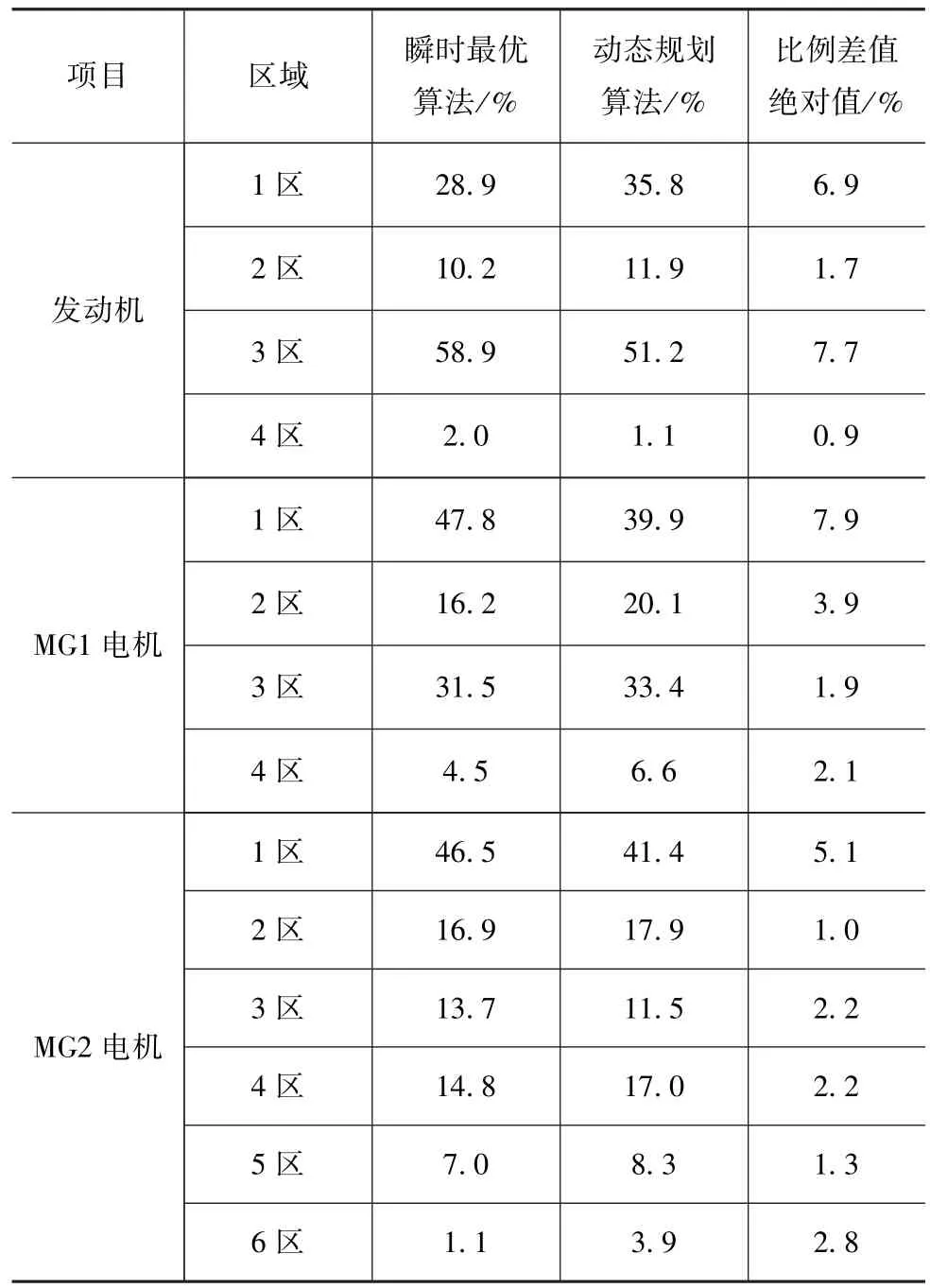

最后,为了更细致对比分析两算法动力源目标工作点分布情况,对图7和图8虚线框A区,B区和C区进一步细分成若干个区域(定义为1区,2区和3区…),分别研究每一细分区域内动力源工作点分布比例差异,结果如表6所示。可以看出,每个动力源细分区域比例基本一致,区域分布比例差异最大在8%以内,证明了所提出三参数匹配方法的合理性。

表6 两算法不同动力源工作点比例

5 结论

(1)本文中提出了一种基于功率、转矩和效率三参数的参数匹配方法,考虑混联混合动力系统的构型方案的多样化,与原有的功率 效率匹配方法相比,增加了转矩匹配条件,使匹配设计更为全面。

(2)该参数匹配方法应用预设控制算法对动力源目标工作点进行预测,与原有参数匹配方法相比,动力源目标工作点预测更为准确。采用基于能量需求分布的工况点分析方法确定动力源目标优化区间,实现了理想的动力源效率MAP构建。

(3)将该参数匹配方法和改进动态规划算法得到的目标工作点进行深入对比分析,两者目标工作点分布情况较为相近,每个动力源细分区域比例基本一致,区域分布比例差异最大在8%以内,证明所提出的三参数匹配方法切实可行。

(4)该参数匹配方法适用于所有混联混合动力系统构型,并不局限于文中所述开关混联构型实例,对混联型混合动力客车节能潜力的充分挖掘具有一定的指导意义。