高能喷丸处理对纯钛的显微组织、力学和耐磨性能的影响

戴世娟

(南京理工大学 材料科学与工程学院, 南京 210094)

高能喷丸处理技术(HESP)是近些年来表面纳米化方法的研究热点之一,与传统强烈塑性变形制备块体纳米晶方法不同,该方法利用弹丸反复、多方向地高速撞击材料的表面,通过局部强烈塑性变形而产生大量的缺陷,随着缺陷密度的增加,晶粒发生破碎最终晶粒细化形成具有亚微米或纳米尺度的亚晶[1-2]。经高能喷丸处理后,由于在材料表面引入大量的高速率应变,形成了晶粒尺寸随距离表面的深度增加而不断增大的梯度结构[3]。高能喷丸处理技术通过细化表面晶粒,可显著提高材料的强度,从而改善材料的整体力学性能。目前,国内外已经有一些报道关于纯钛进行单次喷丸处理的研究,例如温爱玲等[4]采用高能喷丸技术对纯钛进行表面细化处理,并采用X射线衍射、光镜和透射电镜对表层变形组织、晶粒尺寸及显微硬度进行了分析。结果表明,具有密排六方晶体结构的工业纯钛经一定时间的处理后,在表面可形成具有一定厚度的纳米梯度结构,并且表面硬度得到了显著地提高。Wang等[5]研究了表面纳米化对纯钛扭转疲劳寿命的影响,结果表明:在相同的循环应力幅的情况下,表面纳米化后的试样的疲劳寿命更长。由以上研究可看出:单次的高能喷丸处理技术明显地提高了材料表面性能和材料整体的力学性能。但是,喷丸时形成的剧烈塑性变形会造成表面粗糙度增加,这对材料的耐摩擦磨损性能又无疑是致命的危害。这对于使用钛及其合金制造的机械、航空航天等高速载运工具等是亟待解决的问题,所以研究同时提高钛及其合金的力学性能和耐磨性能成为目前国内外关注的课题之一,而目前为止有关上述问题的研究还鲜有报道。本研究采用复合喷丸,试图同时改善纯钛的力学性能和耐磨性能。所谓复合喷丸即二次喷丸:为了表面形成细晶组织并改善性能,第1次喷丸采用高速喷丸;为了改善高速喷丸所致的粗糙度增加,第2次喷丸采用慢速喷丸。本文通过对纯钛进行不同的高能喷丸处理(单次喷丸和复合喷丸),同时研究了喷丸处理对纯钛显微组织、力学性能和耐磨性能的影响。

1 试验材料与方法

试验材料采用TA2板材,板材厚度为4 mm。

为了保证原始材料的均匀性,在喷丸前,采用真空热处理炉在750 ℃下保温1 h,而后空冷。为了去掉材料表面的氧化层,采用砂纸对板材表面进行打磨至表面平整,后用酒精对材料表面进行清洗。采用高能喷丸技术对原材料进行加工,单次喷丸速率选为60 m/s,处理时间为30 min,复合喷丸的工艺参数分别为:60 m/s 30 min+40 m/s 15 min和60 m/s 30 min+40 m/s 30 min。

对经高能喷丸处理前后试样的截面进行打磨、抛光,后采用腐蚀液(1 mL HF+3 ml HNO3+7 mL蒸馏水)进行腐蚀,利用光学显微镜对其截面显微组织进行观察。采用万能试验机(CMT 5105)对试样的力学性能进行测试,该电子万能试验机的参数为静载最大量程100 kN,引伸计标距为10 mm,横梁位移速度为0.5 mm/min,用计算机进行数据采集与分析。拉伸试样如图1所示,试样用砂纸进行打磨,保证试样表面光滑,无微裂纹和划痕。采用场发射扫描电镜(FEI Quanta 250F)对拉伸试样的断口进行观察。

图1 板材拉伸试样

摩擦磨损实验在HT1000型微型摩擦磨损试验仪上进行。Si3N4球作为对磨球,钢球直径D为4 mm,试样转速v为50 r/min,回转半径r为5 mm,载荷200 g,磨损时间t为30 min。每次磨损结束后使用酒精对样品进行清洗,电吹风吹干,采用分辨率为0.000 1 g的分析天平称量磨损前后质量,计算磨损率。采用场发射扫描电镜(FEI Quanta 250F)对磨损试样的形貌进行观察。

磨损率按下式计算得到:

Wr=Δv/S=ΔM/ρS

(1)

式(1)中:ΔV为磨损体积;ΔM为磨损失重;S为滑动距离;ρ为试样密度。

2 试验结果

2.1 复合喷丸对纯钛金相组织的影响

图2为进行复合喷丸前后试样的截面显微组织。由图2可知:高能喷丸前,试样基体和表面的晶粒无变形,晶粒尺寸大约为20~30 μm(图2(a))。经过处理后,由于剧烈的变形,靠近表层的显微组织已经无法辨别其晶界,并可观察到样品表面存在厚度约为80~140 μm的变形层。文献[6]曾报道纯钛经过强喷丸处理后,所形成的变形层厚度与本研究相近。由于晶粒之间塑性变形的不均匀性,导致变形层的厚度不均匀。经过高能处理后样品的截面显微组织可相应地分为3个部分:剧烈变形层、微小变形层、无应变基体组织。这3部分并无明显界限区分。从表面到心部,应变逐渐减小,导致试样表面形成了晶粒尺寸由小到大的梯度结构。与单次喷丸后的样品相比较,复合喷丸后,变形层的厚度变化不明显。这是因为喷丸后,试样表面已经形成了变形层,硬度增加,需要更大的应力使其表面进行变形,但是喷丸的速率低于复合喷丸,即外应力不足够大以形成更进一步的变形,由于弹-塑性变形和动态回复过程之间的平衡作用,即使继续进行喷丸,变形层厚度依然趋于稳定[7-8]。因此,复合喷丸后,材料表面的变形层变化不显著。

图2 复合喷丸后试样截面的金相组织

2.2 微观应力与晶粒尺寸

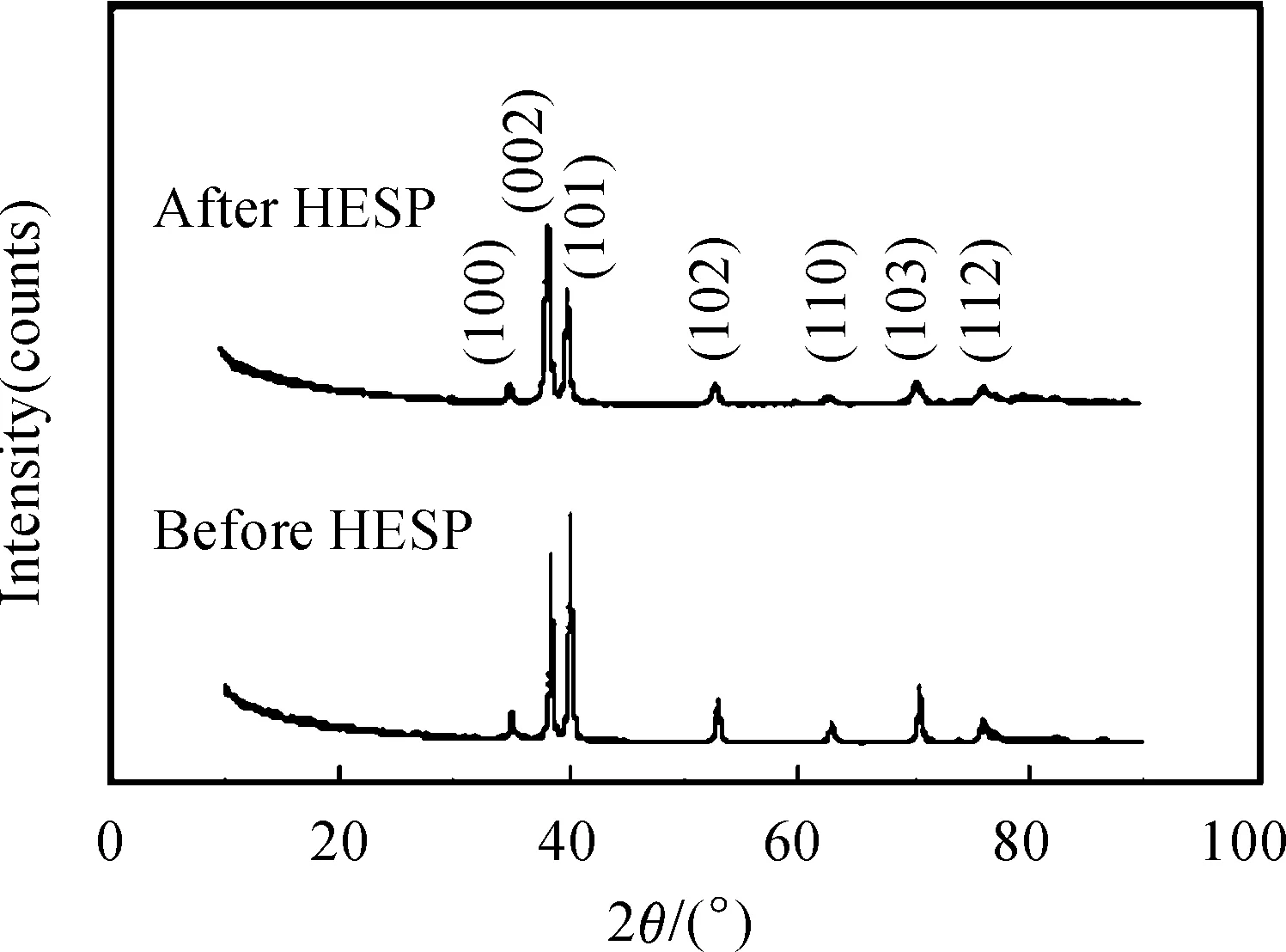

图3是高能喷丸处理前后样品表层的XRD图谱。由图3可知:经过塑性变形后,样品表面无相变发生。高能喷丸的过程实质是材料发生塑性变形的过程,因此样品表面形成了微观应变和晶粒细化,从而导致了衍射峰的宽化。

图3 高能喷丸处理前后试样的XRD图谱

分析图3,通过计算式(2)和(3)得到[9-10]试样表面的平均晶粒尺寸和微观应变:

θ

(2)

(3)

式中:Size为晶粒尺寸;K是常数,通常K= 1;λ为X射线波长;β为衍射峰的半高宽;θ为[HKL] 布拉格反射角;ε表示微观应变。

如表1所示,高能喷丸处理后试样表面附近区域的平均晶粒尺寸已经有效地细化到纳米级别,表明较高的应变和应变率是纳米晶形成的有效条件。由于喷丸处理后晶格畸变增强,微观应变由0.058%增加到0.325%,剧烈变形引起了缺陷的增加,进而导致了微观应变的增加。

表1 高能喷丸处理前后试样的平均晶粒尺寸

和微观应变

样品平均晶粒尺寸/nm微观应变/%高能喷丸处理前23 5000.058高能喷丸处理后650.325

2.3 复合喷丸对纯钛力学性能的影响

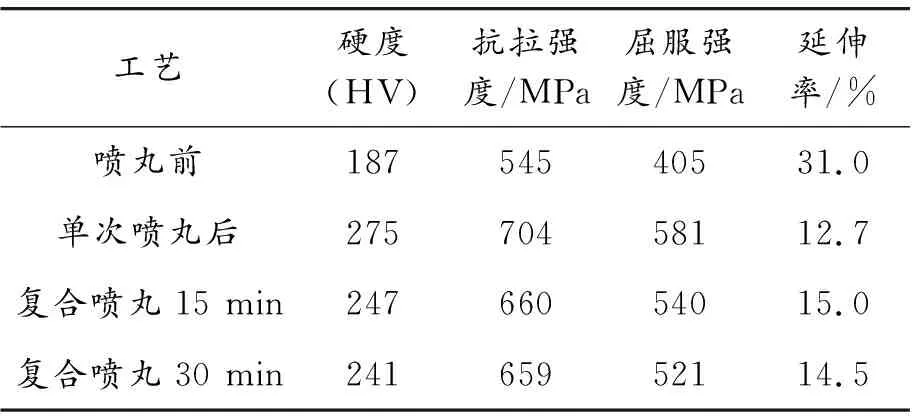

复合喷丸后试样的力学性能如表2所示。高能喷丸处理后,强度得到了大幅度提高,而延伸率下降。这主要有2个原因:一方面,试样表面大量引入了缺陷,导致的试样强度增加。在喷丸强化过程中,试样表面发生了剧烈变形,形成大量的位错和孪晶,导致加工硬化现象[11-12];另一方面,由于弹丸高速地撞击材料表面,在试样表层已经形成了纳米晶(如表1所示)。一些文献曾报道,对于纳米晶而言,变形过程并不是位错滑移的过程,而是依赖晶界迁移和晶粒转动来维持变形的发生[13-14]。由于晶粒尺寸太小,因此纳米晶内部没有空间进行位错滑移,所以表面的纳米晶的形成会导致材料延伸率下降。与单次喷丸后相比,复合喷丸后表面硬度、抗拉强度和屈服强度都有所下降,而延伸率却有所改善。这可能是由于在复合喷丸的过程中,第二次的喷丸过程可能会造成第一次喷丸所形成的表面的应力层和纳米晶层部分脱落,也会导致材料强度下降,而延伸率上升。

图4是单次喷丸和复合喷丸后拉伸试样的断口照片。单次喷丸后,从表面到无应力的基体部分,韧窝的尺寸由小到大,不同的层次结构,韧窝的尺寸不同。复合喷丸后,变形层较单次喷丸后小,且韧窝小而浅,可明显看到断裂组织,因此复合喷丸后强度下降,而延伸率略有上升。这与表2的结果一致。

图4 单次喷丸和复合喷丸拉伸试样的断口照片

工艺硬度(HV)抗拉强度/MPa 屈服强度/MPa 延伸率/%喷丸前18754540531.0单次喷丸后27570458112.7复合喷丸15 min24766054015.0复合喷丸30 min24165952114.5

2.4 复合喷丸对纯钛耐磨性能的影响

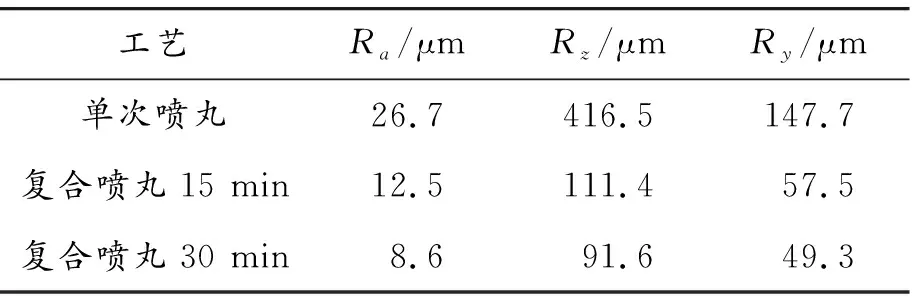

复合喷丸后试样的表面粗糙度如表3所示,可知复合喷丸后,表面粗糙度有所降低,说明试样表面质量有一定幅度的提高。复合喷丸处理修复了试样表面的由于高能喷丸后所造成的损伤,降低了试样的表面粗糙度。

表3 复合喷丸处理后试样的粗糙度参数

工艺Ra/μm Rz/μm Ry/μm 单次喷丸26.7416.5147.7复合喷丸15 min12.5111.457.5复合喷丸30 min8.691.649.3

图5(a)是单次喷丸和复合喷丸后试样的摩擦因数随磨损时间的变化曲线。在磨损的初始阶段,摩擦因数急剧上升,这是因为在摩擦初始阶段,对磨面的粗糙度较小,随着磨损的进行,材料的磨屑产生,表面的摩擦力逐渐增加,摩擦因数随之增大,经过预磨期后,磨屑的增加量趋于稳定,摩擦因数也随之进入稳定的阶段。当磨损进入稳定阶段后,复合喷丸的试样的摩擦因数明显低于高能喷丸的试样。图5(b)是随着复合喷丸处理时间的延长试样磨损率的变化关系,图6是单次喷丸和复合喷丸后试样的磨损形貌的照片。复合喷丸造成表面应力层的部分脱落,大大降低了试样表面的粗糙度,复合喷丸后,磨损形貌也较单次喷丸后光滑,因此复合喷丸后,试样的磨损率亦有所降低。

上述研究发现:高能喷丸一定时间后在试样表层形成一定厚度的变形层,随着喷丸时间的延长,硬化层厚度的增加变得比较缓慢,即高能喷丸时间达到某一值后,试样表面的变形层厚度达到了一个相对稳定值。复合喷丸主要的影响在于表面粗糙度的降低。由此可知,复合喷丸有效地改善了试样表面质量,从而更有效地发挥了表层变形组织的作用,这是复合喷丸后,材料表面耐磨性能明显提高的主要原因。

图5 复合喷丸后样品的摩擦系数和磨损率的变化曲线

图6 单次喷丸和复合喷丸摩擦磨损形貌的照片

3 结论

1) 纯钛经过喷丸速率为60 m/s的喷丸处理后,形成了厚度为80~140 μm的变形层。由于微观应变的增加及晶粒细化效应,导致材料的抗拉强度和屈服强度大幅提高,而延伸率下降。

2) 与单次喷丸相比,复合喷丸后,由于部分应力层的脱落,试样的硬度和强度有所下降,延伸率略微上升。

3) 复合高能喷丸可有效地改善表面质量,降低试样的表面粗糙度,从而提高材料的耐磨性。