油制芳烃装置抽提单元腐蚀分析与防护对策

康强利,龚树鹏,越立新

(1.独山子石化公司研究院;2.独山子石化公司科技信息处;3.独山子石化公司机动设备处,新疆 克拉玛依 833699)

芳烃(苯、甲苯、二甲苯,称为“三苯”(BTX))是重要的有机化工原料,广泛应用于农药、制药、日化、家电、材料、服装等众多领域。芳烃的生产从原料来说有原油制芳烃及煤制芳烃两种,目前主要以油制芳烃为主,煤制芳烃正在发展阶段。芳烃中的混合二甲苯是普通芳烃装置的主要目标产品,混合二甲苯中的对-二甲苯(PX)是PTA(精对苯二甲酸)的主要原料,而PTA是生产聚酯原料(高档服装)的主要原材料,所以备受关注。PTA对PX的需求直接导致芳烃生产装置建设的扩张。目前我国的PX产能仍然短缺,进口依存度逐年增加,如2015年国内PX进口量达到1169万t,同比增长19.4%,创历史新高。据日本经济产业省的预测:未来几年亚太地区PX供应总体呈短缺状况。因此,尽快扩大国内芳烃生产能力,提高PX产量和自给率是国内今后很长一段时间内在芳烃生产领域一项重要工作。图1为芳烃的主生产工艺及产品链。

图1 芳烃主生产工艺及产品链

1 芳烃主要生产技术介绍

1.1 煤制芳烃技术

煤制芳烃技术目前主要有两种,其一为以美国Mobil公司、清华大学和山西煤炭化学研究所为代表开发的甲醇制芳烃(MTA)技术;其二为以美国Mobil公司、上海石油化工研究院和陕西煤化工技术工程中心有限公司为代表开发的甲苯甲醇烷基化制芳烃技术,这两种技术国内已经有工业化应用业绩,截至2015年8月,我国拟在建及已建成的甲醇制芳烃项目总产能接近950万t/年。

1.2 油制芳烃技术

油制芳烃主要有两条工艺技术路线,其一是石脑油经过催化重整、芳烃抽提(蒸馏)得到;其二是以乙烯装置的副产品—乙烯裂解汽油经过加氢、芳烃抽提(蒸馏)得到低附加值的芳烃原料,再把其转化为高附加值芳烃产品。据资料介绍,全球大约70 %的BTX芳烃来自炼厂的催化重整装置,油制芳烃是目前芳烃生产的主要方式。本文主要以油制芳烃技术为依托进行芳烃抽提单元的腐蚀分析及防护对策说明。

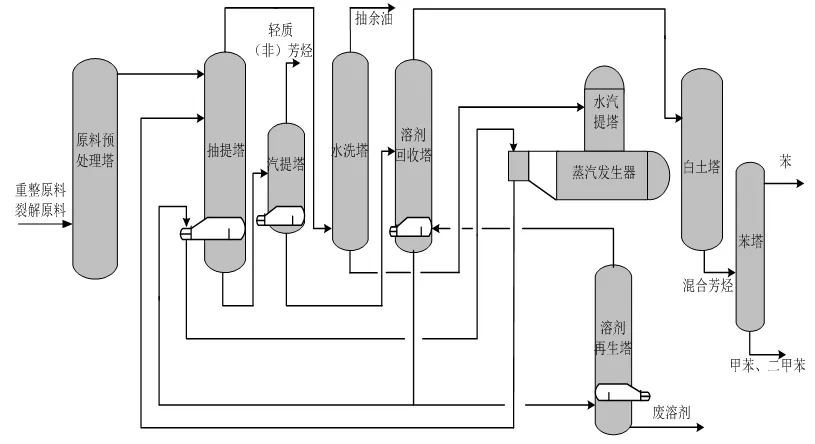

2 油制芳烃的抽提工艺介绍

芳烃抽提工艺的基本原理是利用溶剂对原料中各组分相对溶解度及挥发度的不同,实现芳烃与非芳烃分离,按照原理来分主要为液液抽提和抽提蒸馏两种工艺,目前使用最多的为液液抽提。液液抽提目前应用最多为以环丁砜为抽提溶剂的UOP公司的Sulofane工艺;抽提蒸馏工艺常见工艺包括MORPHYLANE工艺(以德国KRUPP WUDE 公司工艺为代表)和环丁砜抽提蒸馏工艺(以美国UOP公司、美国GTC公司和中国石化石油化工科学研究院(RIPP)抽提蒸馏工艺为代表)。

3 油制芳烃抽提单元的腐蚀状况及原因分析

3.1 油制芳烃抽提单元腐蚀状况

国内油制芳烃装置从1965年大庆石化15万t/年的重整芳烃装置的建成并投用后,从20世纪70年代开始得到快速发展。从资料统计分析来看,无论采用液液抽提工艺还是抽提蒸馏工艺,以环丁砜或以环丁砜基复合溶剂作为抽提溶剂是绝大部分芳烃装置首选技术。另从资料分析来看,中石油、中石化及国内其他同类装置从装置建立初始,不管采用国外技术还是国内技术,芳烃抽提(蒸馏)单元的腐蚀问题一直没有间断,严重影响了装置安全运行。图2为典型芳烃抽提单元流程简图,图3为典型芳烃抽提蒸馏系统流程简图,抽提单元主要腐蚀系统及部位见表1。解起催化作用,最终成为强酸腐蚀环境,对整个溶剂系统产生严重腐蚀。如下表2。

图2 芳烃抽提单元流程简图

图3 芳烃抽提蒸馏单元流程简图

表1 抽提(蒸馏)单元主要腐蚀系统及腐蚀部位

3.2 油制芳烃抽提单元腐蚀原因分析

3.2.1 抽提单元溶剂降解引发的腐蚀

芳烃抽提单元使用的溶剂基本为环丁砜(C4H8SO2)或环丁砜基复合溶剂,在整个抽提过程循环使用,溶剂在180℃会发生分解或者劣化,230℃以上时,在有氧环境时会加速分解,分解产物中含有SO2,SO2进一步氧化为SO3,SO3遇水形成硫酸(H2SO4),环丁砜还会开环水解形成磺酸,而磺酸的存在,对环丁砜开环水

表2 环丁砜溶剂在不同温度下的分解速度

3.2.2 CL-累积造成的腐蚀

抽提单元CL-来源有两个,原料中带入的微量CL-及环丁砜溶剂本身中带入的CL-,氯在环丁砜抽提系统中不断累积,不但加剧了抽提单元的设备腐蚀,还降低了环丁砜的pH值,增加了系统的酸性,加剧了环丁砜开环水解生成磺酸,含水环境中形成了盐酸腐蚀环境,其中CL-还会导致系统中奥氏体不锈钢材质设备或管线的开裂,后果更为严重。

3.2.3 降解物对设备产生的垢下腐蚀

在芳烃的抽提过程中,溶剂降解物会逐渐形成、累积,溶剂再生塔作用之一是排掉降解物,如排除不及时将会在整个溶剂系统设备表面形成堆积、粘连,影响抽提系统的热交换效果,且由于降解物中含有大量酸性物质,会形成垢下腐蚀,造成系统中设备、管线的腐蚀泄漏。

3.2.4 抽提单元水系统的腐蚀

在芳烃的抽提过程中,溶剂大多会在含水环境运行,况且过程涉及水洗、蒸汽再生溶剂,这些过程均带水运行或者会在抽提塔、回收塔、再生塔、汽提塔等顶部分离出工艺冷凝水。有些分离水会产生蒸汽在整个过程发挥作用,且循环使用,这些水中含有大量的硫化物、CL-等腐蚀介质,所以工艺含水或凝结水甚至蒸汽经过的部位会对设备产生严重的腐蚀。

3.2.5 氧对抽提单元腐蚀的影响

芳烃抽提过程中,氧对过程的腐蚀贡献很大。通过分析认为,抽提系统中氧的来源有以下四个方面:①原料中带入,②水中带入,③溶剂中带入,④单元设备密封不严漏入的氧气;氧的危害其一参与了溶剂劣化的过程导致了腐蚀,其二直接参与了氧腐蚀。

3.2.6 工艺防腐措施可靠性不到位导致抽提单元腐蚀失控

在芳烃抽提单元,在原设计时考虑了通过工艺防腐措施来控制整个单元的腐蚀,工艺防腐助剂为单乙醇胺,加注点为两个部位,其一在贫溶剂的入口管线处加在溶剂中,其二在抽提塔塔顶回流罐脱水包管线上加在水系统。如果在装置正常运行中严格按照工艺防腐措施运行应该没有问题,如果措施失控,则会发生严重腐蚀。

4 油制芳烃抽提单元的腐蚀控制思路及方式

根据上述油制芳烃抽提单元的腐蚀状况及腐蚀原因分析,油(水)中酸腐蚀、氧腐蚀、垢下腐蚀等腐蚀机理在很多文献中已经详细叙述,本文不再说明。下面就芳烃抽提单元腐蚀控制思路及方式进行说明。

4.1 建立有效、可靠的腐蚀监控体系

抽提单元腐蚀发生是必然的,设备的腐蚀失效只是一种结果,但是腐蚀发生的趋势及程度是可以通过设定腐蚀监测体系及方式来提早发现和预防的,监测体系可以通过设置合理的腐蚀监测点,设置加强监测溶剂或水中的pH、铁离子、材质腐蚀速率、设备管线测厚、腐蚀检查等综合方式的应用来获取腐蚀的监测数据,并通过监测数据的综合分析来判定整个抽提单元各部分设备的腐蚀程度及发展趋势,有针对性优化、降低腐蚀风险,防止突发腐蚀问题的发生对装置安全生产造成的影响。

4.2 确保单元工艺防腐措施的有效性及可靠性

本单元涉及两个工艺防腐点,分别保护单元的油系统及水系统。两个工艺防腐控制点是否有效、可靠运行能通过监测手段获取数据来反映出来,发现问题及时调整,调整包括助剂加入量及加注点。如果单元的腐蚀长期不能控制,调整效果不明显,则需要对工艺防腐措施重新评估,选择更为合理的工艺防腐措施。

4.3 控制单元介质中氧含量

控制方式其一设法降低原料、溶剂及进水中的氧含量及溶解氧,并设置相应指标;其二对系统密封不严造成的漏氧情况,则需要装置每次开工前对整个系统的关键设备、塔器(尤其是溶剂回收塔)进行真空保压试验,试验不通过则不能开工;另外,溶剂降解速度的快慢也是一个重要判断指标。

4.4 及时排掉溶剂降解物

溶剂降解是本单元必须要发生的,只是快慢及量的大小问题。溶剂再生塔主要作用是保证循环贫溶剂质量并在塔底排掉降解物,塔底物有分析点及监测指标,以便降解物及时排放来保证整个溶剂系统清洁及控制系统腐蚀。

4.5 谨慎选择单元设备、管线材质

在整个抽提单元,除腐蚀较为严重、受力不大的附属设备附件选用奥氏体不锈钢材质之外,系统中绝大部分设备材质使用碳钢。由于系统中含有CL-,且系统由于工艺特点均为含水环境,含有应力的奥氏体不锈钢材质的设备会因为CL-的存在而导致严重的开裂,所以选择材质时要谨慎考虑。

5 结语

芳烃装置是石化行业非常重要的装置,国内芳烃生产正在加速发展、壮大,控制、消减装置的腐蚀问题是确保装置安全生产、提高装置经济效益的关键,本文对芳烃装置的腐蚀原因及控制措施提供了思路及方法。