型砂强度影响因素研究

赵健东,马 瑞,周 佼,杨 磊

(共享铸钢有限公司,宁夏银川 750021)

近年来,我国铸造产业在国际市场中占比越来越大。与国外铸件产品相比,主要差距在于铸件的内在质量差、表面质量如尺寸精度和表面粗糙度差,即使好的产品质量波动也较大,不稳定。这些铸件质量上的种种不足不仅与我国铸造企业的设备和技术相对落后有关,而且还与型砂质量有密切关系。据不完全统计,铸件废品中约有50%是由于型砂质量波动所致。而型砂强度是表征型砂质量最重要的性能指标[1,2]。所以,本文主要以树脂砂为例从材料方面分析型砂强度的影响因素。

1 型砂强度试样制备及检测

型砂是铸造中用来造型的材料。一般由铸造用砂、型砂黏结剂和辅加物等造型材料按一定的比例混合而成。

1.1 型砂强度试样制备及检测设备

SH Y叶片式混砂机、SAC锤击式制样机、标准试样筒、电子称、X Q Y-II智能型砂强度机。

1.2 型砂强度试样制备及检测方法

1.2.1 混料

称取一定量的铸造用砂,按实验比例加入一定量的树脂和固化剂,在实验混砂机中混合均匀。

1.2.2 制样

参考高度50 mm试样的重量,将混合料称重后加入标准试样筒,在SAC锤击式制样机上锤击3次。

每组试样制备5个圆柱形试样,直径φ50 mm±1 mm,高度50 mm±1 mm.

1.2.3 检测

试样在标准试样筒中静置硬化24 h,取出试样放置于X Q Y-II智能型砂强度机上进行抗压强度测量。5个数据,去掉最大最小值,剩下3个求平均值。

2 型砂强度影响因素

2.1 黏结剂

黏结剂是将松散的铸造砂粘结在一起使之成为型砂造型材料。本公司使用的粘结剂为环保型醇酸自硬树脂[3]与其对应的固化剂。加入比例不同直接影响到强度的高低。

2.1.1 黏结剂质量

黏结剂自身质量,对于醇酸树脂来说,黏度、密度、强度、含水量、杂质含量等很重要,直接影响到自身质量。一般铸造厂自己不生产黏结剂,所以对外面采购的黏结剂制订强度验收标准,最好使用标准砂,将砂自身对强度的影响因素降至最低。按标准验收必须合格,否则,低于标准强度的黏结剂混合铸造用砂后对应的型砂强度肯定低。

2.1.2 黏结剂加入量

黏结剂加入比例的高低直接影响到型砂强度。一般情况,加入比例越大,强度越高。本公司所用40/70目再生回收铬铁矿砂,醇酸自硬树脂,设计实验方案及其结果见表1.

表1 再生铬铁矿砂黏结剂对型砂强度的影响

由表1数据可以看出,固化剂占树脂比例固定为25%,树脂占砂比例从0.9%增加到1.15%,再生铬铁矿砂强度呈现上升趋势,树脂占砂比例固定为1.0%,固化剂占树脂的比例从15%增加至35%,再生铬铁矿砂强度呈现上升趋势。

其实,对于呋喃自硬树脂、碱酚醛自硬树脂都有这样的结论。

2.2 铸造用砂

2.2.1 铸造用砂粒度

粒度,指颗粒的大小。铸造用砂通常用目数来表示粒度,是根据检测筛网的开孔尺寸来划分的,筛网网丝平行方向上每英寸(25.4 mm)长度中筛孔的个数即对应为目数。一般铸造厂选用30/50目、40/70目、50/100目的原砂。

型砂强度主要决定于砂粒表面黏结膜的厚度和砂粒之间的间隙消耗的树脂固化剂量。在黏结剂加入量一定的条件下,全部选用20目的粗砂,型砂强度肯定不高,因为这种砂粒之间的间隙很大,会消耗很多量的树脂固化剂,如果选用不同目数都有的砂粒,细砂又能填入紧密排列的粗砂空隙,则砂粒间隙之间消耗树脂固化剂的量会减少,砂粒表面黏结膜的厚度会增加,型砂强度增加。

2.2.2 铸造用砂角形系数

一般用角形系数表示砂粒形圆整度,《G B/T9442-2010铸造用硅砂》规定圆形砂粒角形系数≤1.15,椭圆形砂粒角形系数≤1.3,钝角形砂粒角形系数≤1.45,方角形砂粒角形系数≤1.63,尖角形砂粒角形系数>1.63.

铸造用砂混入固定量的树脂固化剂,砂粒的角形系数越小,其圆整度越好,砂粒之间的间隙就越小,则砂粒间隙之间消耗树脂固化剂的量会减少,砂粒表面黏结膜的厚度会增加,型砂强度越大。建议角形系数控制在1.3以内。

2.2.3 铸造用砂中的微粉含量

微粉含量是指铸造用砂中140目以上砂粒的含量。

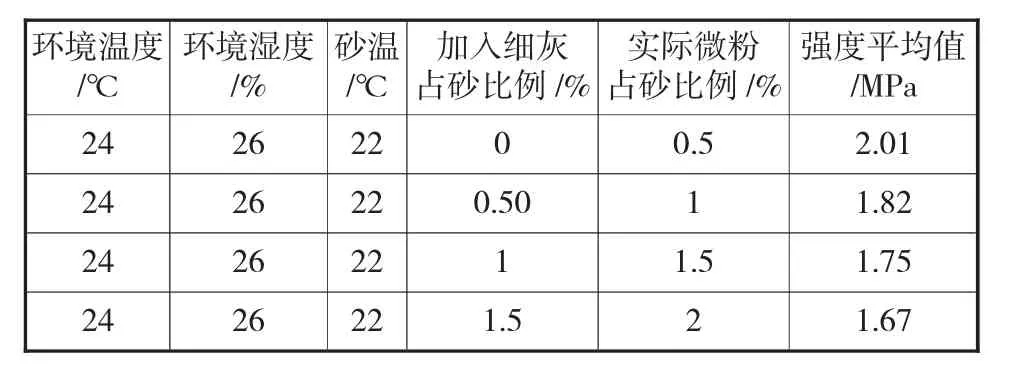

由于微粉含量过多会使再生砂比表面积显著增大,砂粒直径减小一半,同样质量的砂表面积增大1倍[4]。也就是说,微粉含量越多,消耗的树脂固化剂量越多,型砂整体强度降低。为了验证微粉含量对型砂强度的影响,设计实验验证如下,车间再生回收的硅砂取样10 kg,检测微粉质量分数结果为0.5%,回收除尘系统吸走的细灰取样若干,分4组实验。第1组实验不加细灰,其余3组实验每组比前一组多加0.5%的细灰并混合均匀,树脂固化剂加入比例不变,得到的型砂强度结果见表2.

表2 再生硅砂微粉对型砂强度的影响

由表2实验数据可以看出,再生硅砂中的微粉质量分数从0.5%增加到2%,对应的型砂强度呈现降低趋势。一般铸造厂微粉质量分数都控制在0.8%以内。

2.2.4 铸造用砂含水量

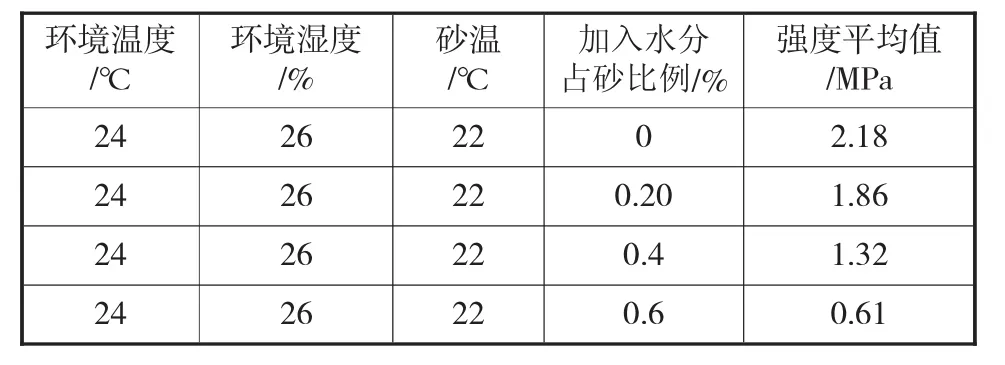

树脂砂的硬化是放热反应,原砂含水量严重影响树脂的固化强度。国外一般要求原砂含水质量分数小于0.1%,国内一般要求小于0.3%.所以对树脂砂用原砂应进行干燥处理。设计如下实验,车间再生回收的硅砂取样10 kg,110℃烘干箱烘干2 h.分4组实验,每组实验加入树脂占砂的比例均为0.6%,加入固化剂占树脂的比例均为35%,第1组实验不加水,其余3组实验每组比前一组多加0.2%的水,得到的实验结果见表3.

110℃烘干箱烘干2 h后,水分质量分数可以近似为0.则由表3实验可以看出,再生硅砂中的水分质量分数由0%增加到0.6%,对应的型砂强度呈现大幅度降低趋势。

2.2.5 铸造用砂酸耗值

酸耗值指的是中和单位量铸造用砂消耗的标准酸的量。铸造用砂的酸耗值偏高,说明其中碱性物质含量偏多,呋喃树脂为中性,而呋喃固化剂为强酸,使用呋喃树脂固化剂的铸造厂,遇到酸耗值偏高的铸造用砂,一部分固化剂先与铸造用砂中的碱性物质发生中和反应,型砂强度肯定降低。对中性或碱性树脂固化剂,铸造用砂的酸耗值对型砂强度无影响。

表3 再生硅砂含水质量分数对型砂强度的影响

3 结论

铸造企业型砂强度控制方面,建议主要从以下七方面监控及改进。

1)控制黏结剂质量,严格控制好黏结剂的到厂各指标验收,必须确保黏结剂质量合格;

2)控制黏结剂加入比例,增加树脂占砂的比例或固化剂占树脂的比例,都可提高型砂强度;

3)控制铸造用砂粒度分布,各个目数都占有一定比例;

4)控制铸造用砂角形系数,建议控制在1.3以内;

5)控制铸造用砂微粉含量,微粉含量增大,导致型砂强度降低;

6)控制铸造用砂含水质量分数,建议控制在0.3%以内,含水量超标,型砂强度大幅降低;

7)控制铸造用砂酸耗值,对于中性或碱性黏结剂来说,无影响,但对于酸性黏结剂来说,酸耗值增大,导致型砂强度降低。

另外,型砂强度除以上材料方面的影响之外,造型操作对型砂强度影响也很大,紧实度越高,型砂强度越高。