B4C/AZ91镁基复合材料的微观组织及力学性能研究

赵兴国 ,聂慧慧 ,陈洪胜 ,张媛琦

(1.太原理工大学材料科学与工程学院,山西太原030024;2.太原理工大学机械与运载工程学院,山西太原 030024;3.山西省镁基重点实验室,山西太原 030024)

颗粒增强镁基复合材料(P MM Cs)由于具有高的强度,良好的弹性模量、硬度以及耐磨性能使其成为航空航天、汽车、电子电工等领域潜在的应用材料[1-3]。在镁基复合材料中,作为颗粒增强体的材料主要有 SiCp、TiC、Al2O3、B4C 和 Ti B2等[4-6]。其中B4C材料密度小,仅为2.53 g/cm3,其硬度仅次于金刚石和立方氮化硼,具有良好的物理、化学稳定性,是优良的金属基复合材料的颗粒增强体[7],此外B4C中硼的同位素10B具有较大的热中子吸收截面,是良好的中子吸收体,将B4C颗粒添加到镁或铝合金基体当中可制备成集结构/功能一体化的中子吸收材料。

目前,制备颗粒增强金属基复合材料的方法主要有液态铸造法、喷射沉积法、粉末冶金法以及机械合金化法[8-10]。杨国超[11]采用全液态搅拌铸造法制备B4C/A Z91D复合材料,对该复合材料的制备工艺进行了试验,试探了不同工艺因素(如:搅拌速度、搅拌温度、搅拌器转速等)对复合材料的颗粒分布均匀性的影响。程建峰[12]采用半固态搅拌方法制备了SiCp/A Z91镁基复合材料,并对其进行半固态真空热压及热处理,结果表明颗粒增强镁基复合材料适宜采用半固态搅拌铸造法制备,并且具有增强颗粒分布均匀、颗粒沉降及团聚现象控制良好、气孔率低的特点。武高辉教授等人[13]采用液态溅射方法制备了SiCp/Al基复合材料,对复合材料的微观组织和力学性能进行了研究。X.P.Li等人[14]采用等离子放电后轧制的方法制备了SiC颗粒增强AA6061复合材料,制备的复合材料具有优异的力学性能。

本文利用蒙特卡洛数值模拟方法对不同B4C颗粒含量的镁基复合材料的中子吸收性能进行了模拟计算,采用真空热压烧结方法(V HPS)制备了体积分数为20%B4C颗粒增强镁基(B4C/A Z91)复合材料,研究了烧结温度对复合材料微观组织和力学性能的影响。对不同烧结温度下复合材料的致密度、硬度进行了测试分析。采用配有能谱(EDS)的扫描电子显微镜(SE M)对B4C/A Z91复合材料的微观组织进行了分析,运用X射线衍射仪(X R D)结合EDS对复合材料的物相进行分析。采用万能试验机对复合材料的压缩性能进行测试,结合SE M断口分析对复合材料的断裂机理进行讨论。

1 试验材料与方法

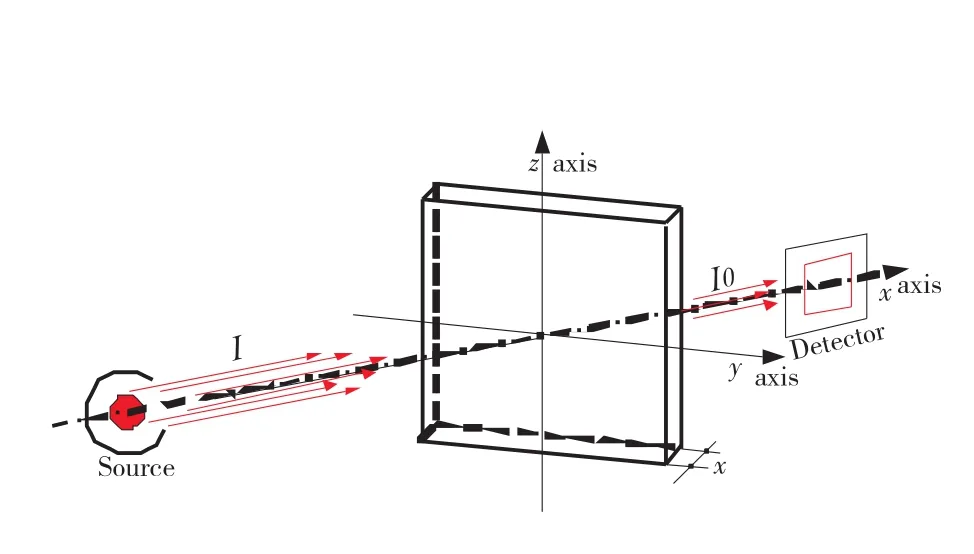

采用蒙特卡洛数值模拟方法对不同B4C颗粒含量的镁基复合材料的中子吸收性能进行模拟计算。选择能量为0.025e V的各向同性点源为中子发射源,点源距入射面距离为13 cm,模拟试件尺寸为5 cm×5 cm,入射粒子数为8×107个,模拟过程中假设试件内部无空洞、裂纹等缺陷,模拟过程示意图如图1所示。

选用A Z91镁合金粉末为基体材料,B4C颗粒为增强体,A Z91镁合金基体材料和B4C颗粒增强体的SE M微观组织形貌如图2所示,化学成分如表1和2所示。

图1 模拟过程示意图

图2 SEM微观组织形貌图

表1 AZ91镁合金的化学成分(质量分数,%)

表2 B4C颗粒粉末的化学成分(质量分数,%)

采用真空热压烧结炉对B4C/A Z91镁基复合材料进行烧结。烧结前按照体积分数20%B4C颗粒进行称量混粉,为了防止A Z91镁合金发生氧化,整个称量过程在充有氩气的手套箱中完成。将称量好的混合粉末置于球磨机上进行球磨混粉,球磨机转速为300 r/min,球料比为5:1,采用氧化锆球作为对磨材料,球磨时间为30 min.在真空烧结过程中,真空度为10 Pa,模具选用石墨模具,内径尺寸20 mm,烧结过程中对试验持续施压,施加压力为40 M Pa,烧结温度分别为470℃、490℃和510℃,烧结保温时间为5 min.

采用阿基米德排水法对不同烧结温度下B4C/A Z91复合材料的致密度进行测试,采用金相显微镜(O M)和配有能谱(EDS)的扫描电子显微镜(SE M)对复合材料的微观组织形貌进行观察。试验前,采用SiC砂纸对制样进行打磨抛光处理,打磨抛光后将试样置于无水乙醇当中,防止氧化。通过X射线衍射仪结合EDS能谱对不同烧结温度条件下复合材料内部的物相进行分析。运用维氏硬度仪对复合材料的硬度进行测试,测试过程中施加载荷为5 N,保载时间为15 s,单一试样测试十次取平均值。通过万能试验机对复合材料的压缩力学性能进行测试,压缩速度为0.5 mm/min,试样过程中每组试样测试五组数据并取平均值,对压缩试样断口采用SE M进行观察,结合断口的微观组织形貌对复合材料强化机理和断裂失效机制进行讨论。

2 结果与讨论

2.1 中子吸收性能、微观组织及物相分析

图3为镁基复合材料中B4C颗粒含量与中子吸收率之间的关系。由图可以看出,在同一B4C颗粒含量下,随着材料厚度的增加,中子吸收材料的中子吸收性能呈指数上升的趋势,中子透过率降低,中子吸收性能提高。在同一厚度条件下,随着B4C颗粒含量的增加,中子吸收性能也随之提高,当B4C颗粒体积分数为20%时,材料的中子吸收率可达90%以上,具有良好的中子吸收性能。

图3 颗粒含量与中子透过率之间关系

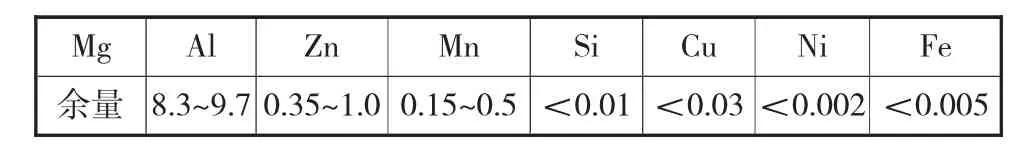

对不同烧结温度下体积分数20%B4C/A Z91镁基复合材料的致密度进行测试,结果如表3所示。由表可以可知,随着烧结温度的升高,复合材料的致密度升高,当烧结温度为510℃时,B4C/A Z91镁基复合材料的致密度可达97.19%.这是由于随着烧结温度的升高,基体镁合金容易发生塑性变形,使得复合材料内部的气孔、裂纹减少,致密度提高。

表3 不同温度下B4C/AZ91中子吸收复合材料密度测试

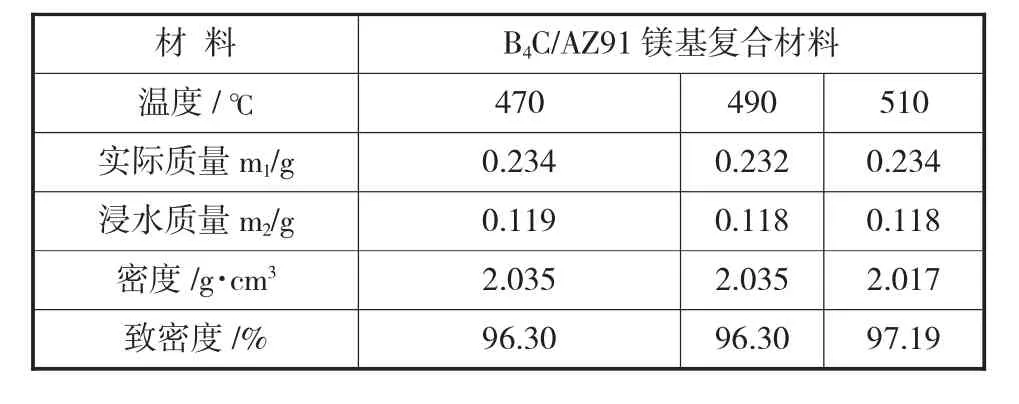

图4为不同烧结温度条件下,B4C/A Z91镁基复合材料的SE M微观组织形貌图。由图可以看出B4C颗粒均匀的分布在镁合金基体当中,未出现大面积的团聚现象,颗粒主要分布在镁合金基体的晶界部位,B4C颗粒与基体镁合金之间界面结合良好。随着烧结温度的升高,当烧结温度为510℃时,在复合材料内部基体镁合金部位出现了少量的微裂纹。在复合材料承受载荷的过程中,这些微裂纹的存在会成为裂纹萌生的裂纹源,在复合材料内部扩展开裂,最终导致复合材料的宏观失效。

图4 不同烧结温度下B4C/AZ91镁基复合材料的SEM微观组织形貌

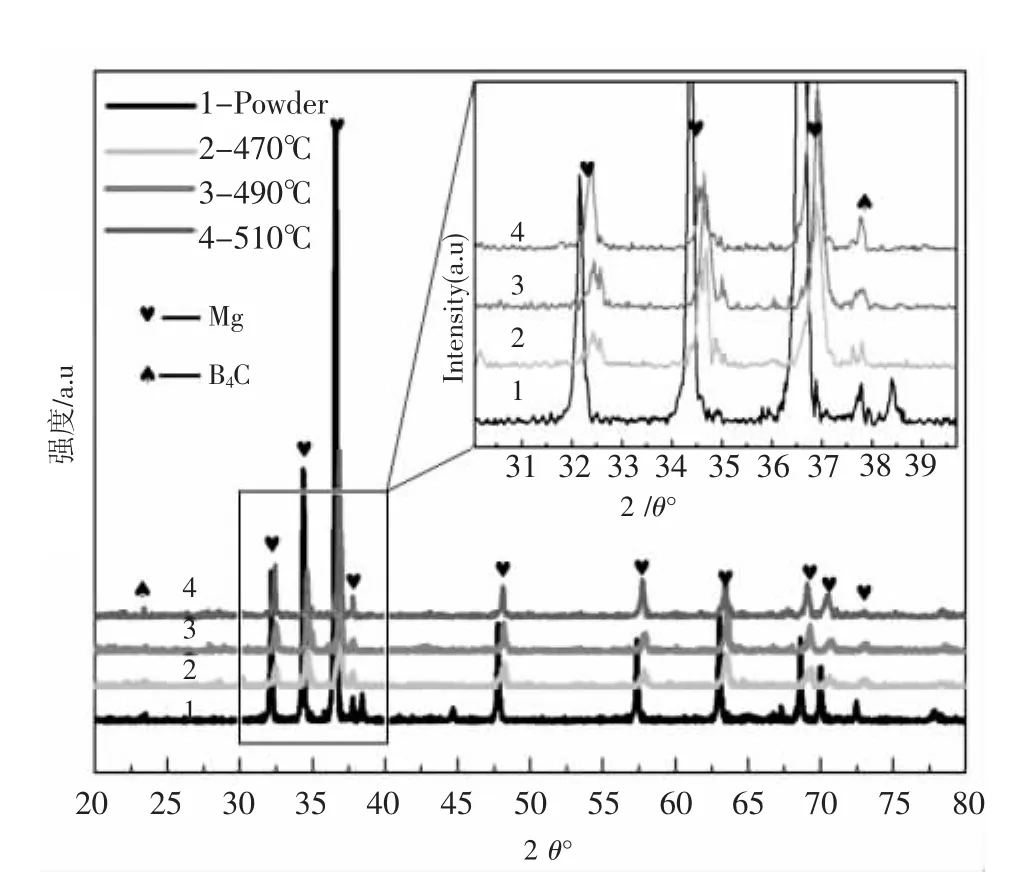

图5 为不同烧结温度条件下,B4C/A Z91镁基复合材料的X射线衍射(X R D)图谱。由图5可以看出,在B4C/A Z91镁基复合材料内部的物相主要为M g和B4C相。相关研究结果表明:在温度分别为437℃和450℃的温度条件下,M g和Al反应会生成Al3M g2与Al12M g17两种金属间化合物,但由于在基体镁合金中,Al元素的含量较少,Al3M g2与Al12M g17两种金属间化合物的X射线衍射峰值不明显。同时B4C颗粒表面会自然的生产一层B2O3的氧化硼,该氧化膜的熔点较低为450℃,在烧结过程中,B4C颗粒表面的B2O3薄膜会与M g发生化学反应,在B4C颗粒与基体镁合金的界面处生成M g B2和M gO两种化合物,界面处化合物的生成有利于颗粒与基体之间的界面结合,提高复合材料的力学性能。

图5 B4C/AZ91镁基复合材料的XRD图谱

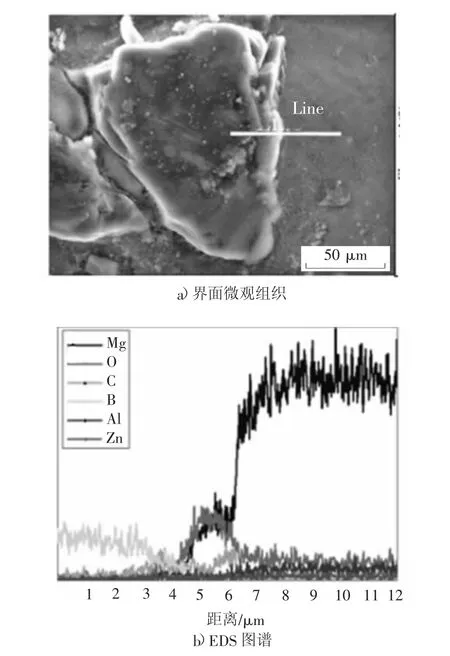

图6 为B4C/A Z91镁基复合材料中,B4C颗粒与基体镁合金之间界面的微观组织形貌和EDS线扫描能谱。由图6a)可以看出,B4C颗粒与镁合金基体之间的界面处未出现微裂纹、气孔等缺陷,在界面处存在一层界面反应层。由图6b)可以看出,在界面处各个元素呈光滑过渡,未出现陡峭的过渡峰,在界面处O元素的含量较高,表明在界面有M gO的存在,界面反应层厚度约为3μm.

图6 B4C与AZ91基体界面微观组织及EDS线扫描图谱

2.2 力学性能分析

图7 所示为不同烧结温度条件下的A Z91镁合金材料与B4C/A Z91镁基复合材料的硬度图。由图可以看出,随着烧结温度的升高,两种材料的硬度值几乎没有变化。A Z91镁合金材料的硬度值大约为65 H V~70 H V;B4C/A Z91镁基复合材料的硬度值大约为H V130~H V135.说明在比较小的温度差距范围下,温度对材料的硬度没有特别大的影响;但是B4C/A Z91镁基复合材料的硬度值明显高于纯A Z91镁合金材料,大约为纯镁合金材料的2倍,这是由于B4C属于硬质颗粒并且弥散地分布在A Z91镁合金基体中,从而大大地提高了纯A Z91镁合金的硬度,起到了第二相弥散强化的作用。

图7 不同温度下AZ91镁合金材料与B4C/AZ91镁基复合材料的硬度

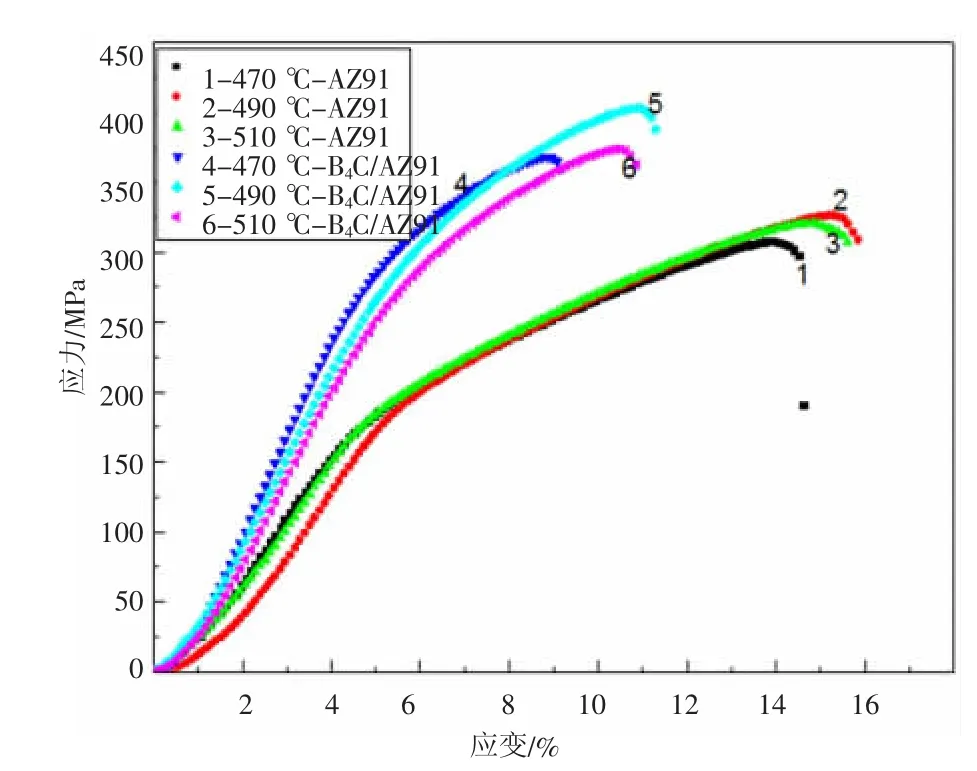

图8 为不同烧结温度条件下,A Z91镁合金与B4C/A Z91镁基复合材料压缩的应力-应变曲线。从图中可以看出,随着烧结温度的升高,A Z91镁合金与B4C/A Z91镁基复合材料的压缩强度呈先升高后降低的趋势。当烧结温度为490℃时,纯A Z91镁合金与B4C/A Z91镁基复合材料的抗压缩强度取得最大值,分别可以达到327 M Pa与403 M Pa,均高于470℃和510℃烧结温度下制备的材料。这是由于在470℃的烧结温度下,材料结合不是非常致密,因此可能产生比较多的裂纹源;而在510℃时,M g与Al反应生成的脆性金属间化合物含量过多,从而降低了材料的抗压强度。但是与纯A Z91镁合金材料相比,B4C/A Z91镁基复合材料的抗压强度明显提高,相反延伸率降低。这是由于B4C硬质颗粒强化作用,提高了镁合金的强度从而降低了塑性。

图8 不同烧结温度条件下AZ91镁合金与B4C/AZ91镁基复合材料的应力-应变曲线

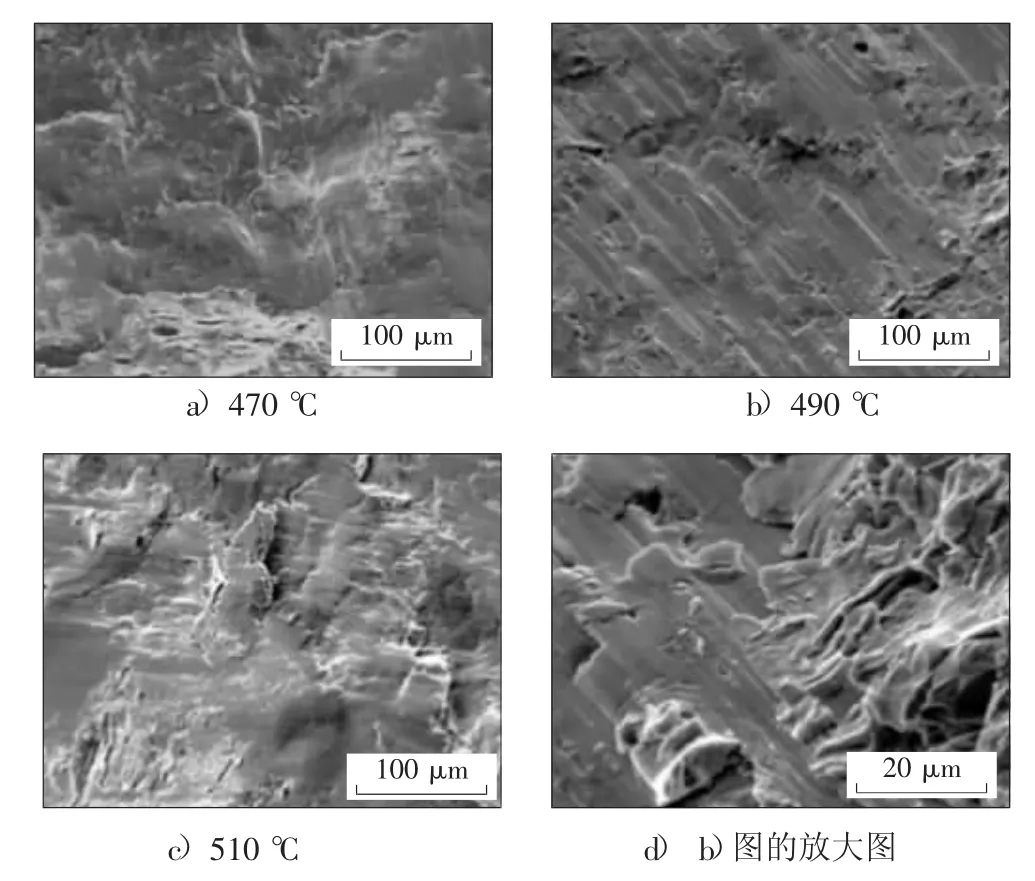

图9 为不同烧结温度条件下,A Z91镁合金材料的压缩断口微观组织形貌图。从图中可以明显看出,该材料呈脆性断裂。产生这种现象是由于在室温条件下,镁合金的滑移系较少,不容易发生塑性变形,在断口处呈现解理特征的45°剪切断裂。发生断裂的裂纹源为烧结完成后镁合金材料产生孔洞的位置。

图9 AZ91镁合金材料的断口微观组织形貌

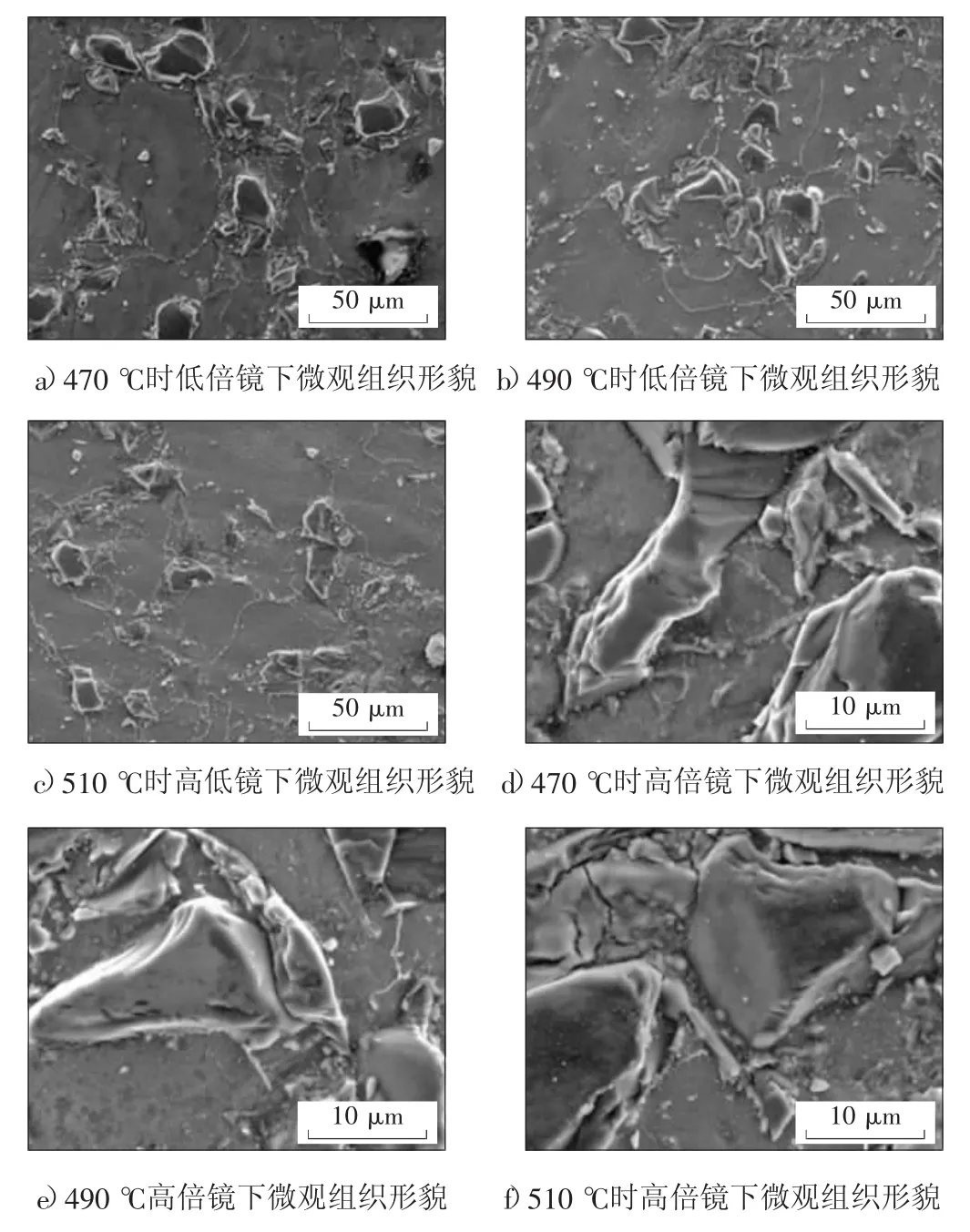

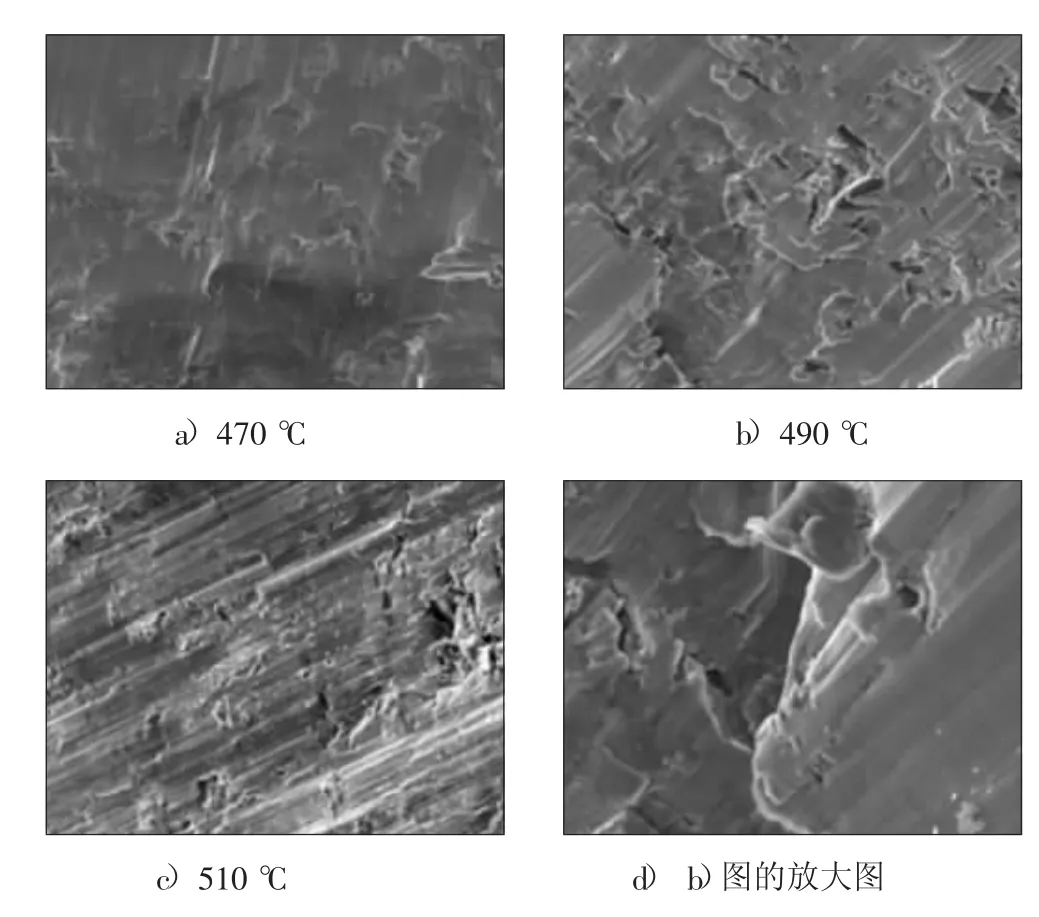

图10 B4C/AZ91镁基复合材料断口微观组织形貌

图10 为不同烧结温度条件下,B4C/A Z91镁基复合材料的压缩断口微观组织形貌。由图可以看出,B4C/A Z91镁基复合材料的断裂呈现明显的脆性断裂。镁基复合材料的断裂机理与A Z91纯镁合金的断裂机理一致,但与镁合金材料相比,产生裂纹源的位置为镁合金基体与B4C颗粒结合的界面处。

2.3 强化机理分析

B4C颗粒加入到镁合金基体当中,抗压强度升高主要可以归结为以下几方面原因:

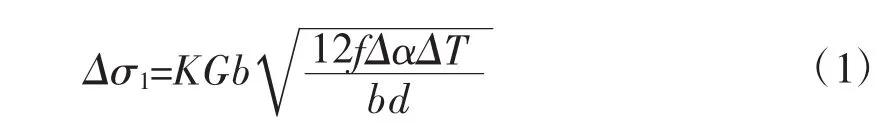

首先,根据文献[15],B4C颗粒与基体镁合金的热膨胀系数不同,随着烧结温度的变化,在B4C颗粒与基体镁合金之间产生热配错强化,会提高复合材料的强度,由热配错强化所引起的强度提高Δσ1(M Pa)可由公式1进行计算[15]:

式中,K—为比例常数;

Δα—B4C颗粒与基体的热膨胀系数差,m/K;

ΔT—材料制备过程与室温温度差值,K;

G—剪切模量,M Pa;

b——柏氏矢量,

d—颗粒的平均粒径,m;

f—颗粒含量体积分数,%.

其次,在镁合金基体当中加入B4C颗粒时,根据文献[16],B4C颗粒在复合材料内部起到了载荷传递的作用,在承受载荷的过程中,载荷从基体通过界面传递到B4C颗粒上,良好的界面结合强度是载荷传递的关键,由载荷传递所引起的B4C/A Z91镁基复合材料强度的提高(Δσ2)可由公式(2)进行计算[16]:

最后,根据文献[1],在基体镁合金中加入B4C颗粒时,镁合金基体中的位错在运动过程中遇到B4C颗粒时,容易在B4C颗粒周边塞积,形成位错环,阻碍位错运动,有助于提高B4C/A Z91镁基复合材料的强度,其强化效果类似于Orowan强化,由Orowan强化所引起的复合材料强度的提高Δσ3可由公式3进行计算[1]:

式中,λ—为颗粒之间的距离,m.

3 结论

采用真空热压方法制备了B4C/A Z91镁基复合材料,对中子吸收复合材料的中子吸收性能、微观组织、物相以及压缩强度进行了测试与分析,具体结论如下:

1)在B4C/A Z91镁基复合材料内部,随着材料厚度和B4C颗粒含量的增加,中子吸收材料的中子吸收性能提高。

2)采用真空热压法制备的B4C/A Z91镁基复合材料内部,B4C颗粒分布均匀,未出现明显的裂纹、气孔等缺陷,颗粒/基体之间界面结合良好。

3)B4C/A Z1镁基复合材料内部物相主要为M g和B4C,界面处存在一层界面反应层,反应层厚度为3μm.

4)随着烧结温度的提高,复合材料的压缩强度呈先升高后降低的趋势,最高可达407 M Pa,断裂方式为脆性剪切断裂,强化机理主要为热配错强化、载荷传递强化和Orowan强化机理。