灰铸铁飞轮件缩陷缺陷的分析防止

时 晓,许景峰,李 锋,杨淑欣,张聚辉

(潍柴重机股份有限公司滨海铸造厂,山东潍坊 261001)

关键字: 飞轮;灰铸铁;表面缩陷

船用发动机飞轮作为发动机的关键部件,具有轴系的扭转振动,为了维持船舶轴系的力的平衡,惯性的维持等,需要足够的转动惯量,因此对飞轮件尺寸有严格要求。我厂生产的灰铸铁飞轮件出现上平面缩陷缺陷,加工余量不足,影响飞轮尺寸,造成铸件报废。

1 生产工艺及缺陷分析

1.1 生产工艺

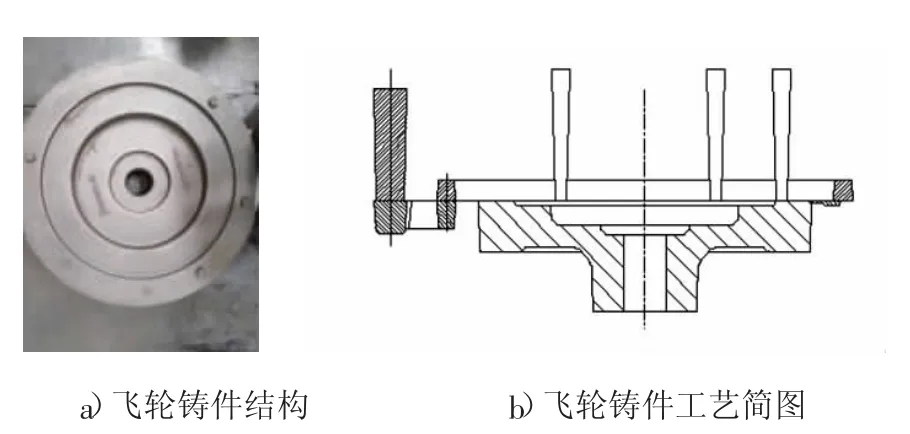

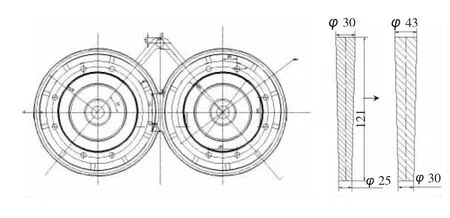

该飞轮件采用碱性酚醛树脂砂造型工艺,一箱两件,上端面分型,采用机体线浇注。图1为飞轮铸造工艺简图,材质为HT250,使用电炉熔炼,原铁水成分如表1所示,出铁温度1 430℃~1 440℃,浇注温度1 350℃~1 370℃,使用硅钡孕育剂随流孕育,随流孕育量0.2%~0.6%,铸件终成分如表2所示。

1.2 缺陷分析

如图2所示,在飞轮打箱抛丸后,发现飞轮上端面出现明显凹坑,部分凹坑存在铁液回流现象,直接判断该缺陷为缩陷缺陷[1]。

图1 飞轮铸造工艺简图

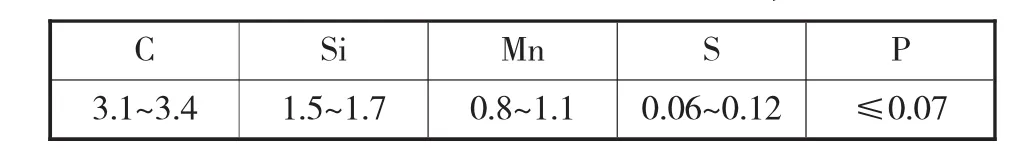

表1 原铁水化学成分(质量分数,%)

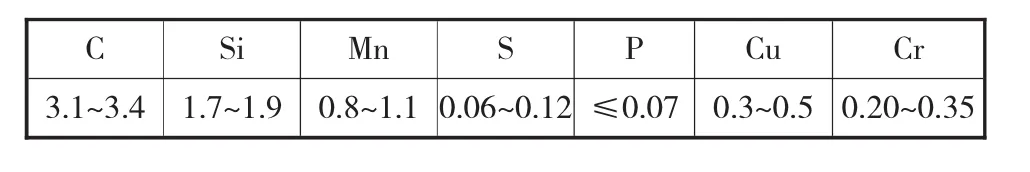

表2 飞轮铸件终成分(质量分数,%)

图2 飞轮缺陷图片

1.3 原因分析

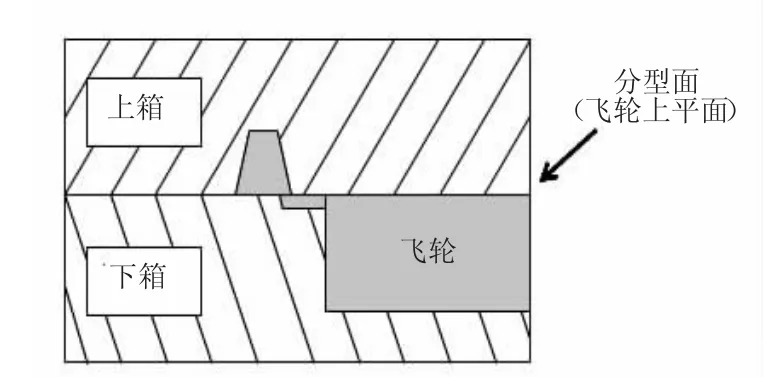

造成铸件缩陷缺陷的主要原因为补缩不足,造成补缩不足的主要原因为灰铸铁自补缩能力不足和砂型刚度不足[2]。浇注工艺为一箱两件,部分单件出现缩陷缺陷,因此自补缩能力不足对该缺陷产生的影响应该较小。飞轮造型工艺如图3所示,该飞轮件分型面为上表面,砂型刚度不足可能会导致凝固后期型壁迁移从而使得局部地区补缩不足。

图3 飞轮造型示意图

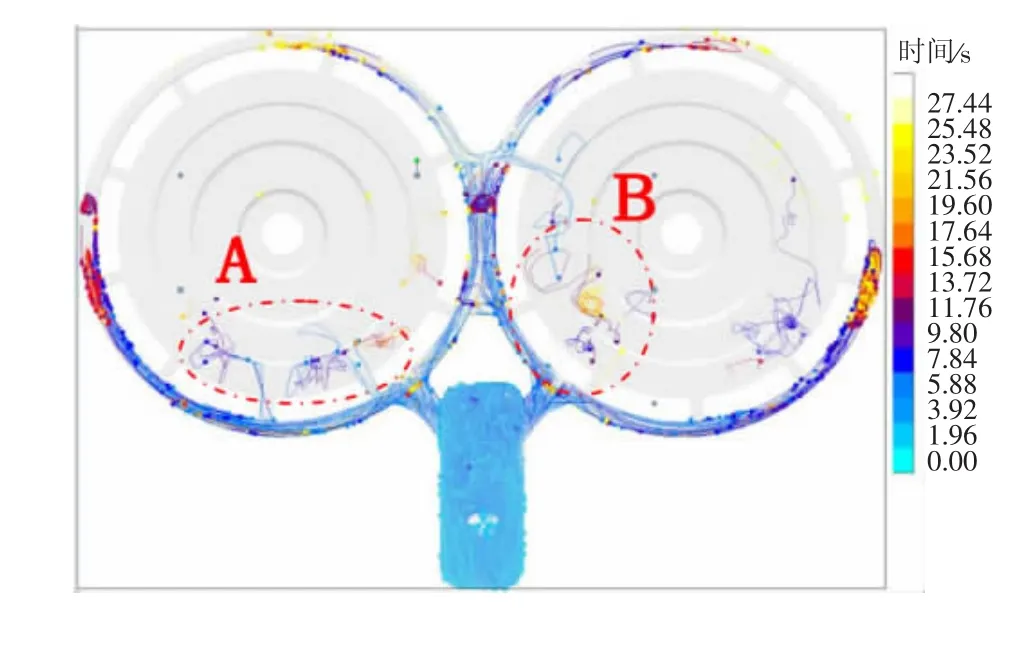

考虑到缩陷部位存在铁液回流现象且多为出气针附近,认为缩陷部位外壳凝固较早,其他部位尚未凝固铁液回流至缩陷部位,可能是由铁液紊流及排气不畅问题造成[3]。对整个浇注系统进行了粒子示踪模拟涡流产生情况,如图4所示。模拟浇注时间为28 s,模拟结果显示,A、B区域在充型过程中存在形成涡流的潜在风险。

图4 飞轮充型过程粒子示踪模拟

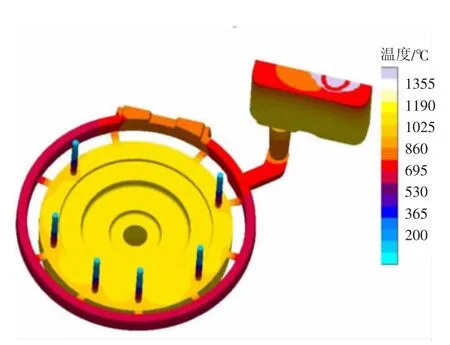

同时对凝固过程进行了模拟,模拟结果如图5所示,图为凝固3 048.87 s时的铸件凝固情况,从图5可以看出内浇道及出气针部位优先凝固,阻碍了型腔内部气体的排除,同时凝固的出气针充当了小型冷铁,使得周围铁液提前凝固,从而产生上平面缩陷缺陷。

2 缺陷防止措施

根据以上分析结果,通过优化浇注系统、提高砂型刚度、提高铁液碳当量以及降低浇注温度等,降低飞轮件缩陷问题的发生几率。

2.1 优化浇注系统

如图4、图5所示,现有浇注系统存在铁液涡流发生的可能,同时出气针凝固过快,影响砂型排气,会进一步加大铁液紊流,造成上平面缩陷缺陷。为减缓出气针冷却速度,发挥原有出气作用,将6个出气针直径加大,由φ25 mm改为φ30 mm,如图6所示,延缓凝固时间,确保出气通畅,减少铁液紊流。

图5 飞轮凝固过程模拟

图6 出气针修改后浇注系统

2.2 提高砂型刚度

砂型刚度不足也会导致铸件的缩陷缺陷,尤其是此飞轮分型面处于上端面,分型面紧实度不足更容易导致抬型问题,造成自补缩效果差。对砂型强度进行控制,适当增加酚醛树脂加入量,控制型砂化验抗拉强度标准由之前的≥0.4 M Pa提高为0.7 M Pa~1.0 M Pa,以保证足够的刚度,避免凝固阶段因型壁迁移而造成的缩陷缺陷。

2.3 适当提高铁液碳当量

灰铸铁件自补缩能力是指铸铁在凝固后期存在共晶转变,析出石墨,发生体积膨胀,从而弥补前期凝固产生的体积收缩。自补缩能力大小主要受铁液中析出石墨量影响,而共晶石墨量(E M G)随碳当量增加而增加[4]。适当提高铁液碳当量能够提高铁液自补缩能力,将铁液碳质量分数控制在3.3%~3.4%范围内,碳当量控制在3.9%~4.0%范围内,可以改善飞轮件自补缩能力。

2.4 降低浇注温度

浇注温度是铸件充型凝固过程的一个关键影响因素。较高的浇注温度会提高铁液流动性,增强其充型能力,但浇注温度直接影响液态收缩体积的大小,浇注温度较高时,铁液液态收缩体积大,且液态收缩在石墨化膨胀之前,存在时间差,使得自补缩不能百分百被利用。飞轮件结构简单但壁厚较大,为减少铸件液态收缩体积,应尽量采用较低的浇注温度,因此将浇注温度调整至1 340℃~1 350℃.

3 结果验证

通过采取以上措施后,对该飞轮件进行了生产验证。图7为改进后所生产飞轮,飞轮缩陷缺陷得到有效解决,飞轮上平面缩陷废品率明显降低。

4 结论

灰铸铁飞轮缩陷问题可通过以下措施有效减少或避免发生:(1)通过浇注系统的改进,提高型腔排气能力,降低铁液紊流,降低缩陷发生几率;(2)通过增加砂型刚度,减少因砂型溃败导致的局部自补缩不足产生的缩陷;(3)通过适当提高铁水碳当量,增强灰铸铁自补缩能力,减少缩陷倾向;(4)通过降低浇注温度,减少液态收缩体积,降低缩陷发生几率。

图7 改进后飞轮上平面情况