仿生超疏水表面的构建及应用研究进展

■ 文/滕玉红、王思佳、葛梦晗、卢文静、王玉峰

(1、中国轻工业食品包装材料与技术重点实验室;2、天津科技大学 包装与印刷工程学院)

一、引言

1997年,德国科学家Bathlott和Neinhuis首次报道了以荷叶为代表的植物表面不沾水和自清洁现象,指出这种现象是由表面微结构的乳突和疏水性蜡状结构共同引起的,阐明了超疏水性和自洁特性的关系,并且进一步提出了超疏水表面的概念[1]。通常,水接触角>150°,滚动角<10°的表面称之为超疏水表面[2]。Feng等人[3]在荷叶表面的微滴尖顶部发现了纳米结构,即微米级和纳米级的等级结构。国内江雷院士团队在此基础上进一步发现微米级结构的表面还有更精细的纳米结构,这种微米结构与纳米结构相结合的复合阶层结构是引起表面疏水性的根本原因[4]。并且水滴在这种表面上具有较大的接触角和较小的滚动角。逐渐地,超疏水表面的概念引起了人们极大的关注。除荷叶外[5],大自然中还存在着很多奇特的现象,一些动植物表面由于其形态和表面化学的适当性,具有天然的超疏水能力,例如:水黾浮水现象[6]、蝴蝶和蝉雨中飞行现象[7-8]、蚊子眼睛的防雾性能[9]、蜘蛛丝具有方向性集水效应[10]、花瓣浸渍纹理状态[11]等。从大自然中得到启发,足够的粗糙度[12]和适当的表面能[13]可以导致最终的超疏水性。这些自然界的超疏水表面性能不仅为构筑人工超疏水表面提供了许多现实依据,也为开发并研制各种超疏水材料以及性能优化提供了设计思路。

本文对超疏水表面的理论基础进行了简要概述,着重对当前超疏水表面的构建方法进行总结,主要包括刻蚀法、模板法、静电纺丝、溶胶-凝胶法和电化学沉积法等方法,最后对超疏水表面的应用进展进行了介绍。

二、超疏水的理论基础

(一)接触角理论

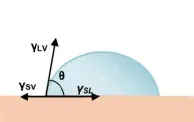

当一滴水停留在固体表面时,液滴会在固体表面形成不同的堆积状态,当液滴在固体表面达到热力学平衡时,固-液-气三相接触点做切线,此切线与固体界面之间的夹角称之为液滴在此固体表面的接触角θ[14]。对于光滑表面,接触角的大小可以由young’s[15]来表示:

式中γSV、γSL、γLV分别为固-气、固-液和液-气界面之间的表面张力。

图1 液滴与光滑固体表面接触示意图

young’s方程是固体液体湿润性研究的基础,从接触角的数值可以直观的评估湿润性[15]。当接触角θ小于90°时,表面为亲水性;当接触角θ在90°和于150°之间时,表面为疏水性;当接触角θ大于150°时,表面为超疏水性。但实际上,我们一般接触的表面都是粗糙和化学不均匀的,它不适合young’s方程[15]。所以当粗糙度被考虑时,疏水性表面可以通过增加粗糙度或者通过某种类型的形态更准确地增强至超疏水性,这种润湿性的增强被看作是表面化学性能的物理放大,并且两种模型可以来描述疏水表面液滴的行为。

(二) Wenzel模型

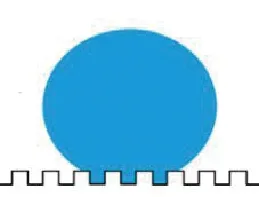

当液体滴加在具有粗糙结构的表面时,液滴在该固体表面上呈现的接触角不再是固-液之间的真实接触角,而是表观接触角。Wenzel[16]假设液体始终能与表面接触并穿透凹凸不平,使表面接触面积增大,如图2所示。所以他认为粗糙表面的存在使得实际固液接触面积应大于表观上观察到的面积[16]。因此,Wenzel从粗糙度的角度提出接触角与粗糙固体表面润湿性的关系,当热力学平衡时,表面的表观接触角与给定的粗糙度因子之间存在线性关系[16]:

其中θ是本征接触角;r为粗糙度因子,是实际接触面积与其垂直投影面值之比;θr是表观接触角。

图2 Wenzel模型示意图

根据Wenzel预测,当固体表面的接触角小于90°时,实际表面的接触角随着粗糙度因子的增加而减小;当固体表面的接触角大于90°时,实际表面的接触角随着粗糙度因子的增加而增加。并不是所有的粗糙表面都符合Wenzel方程,它只适用于均匀润湿状态。

(三)Cassie-Baxter模型

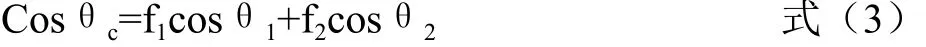

Cassie-Baxter方程对应于非均匀润湿状态。在非均匀润湿状态下,他们认为液滴悬浮在粗糙面上,停留在由固液界面和气液界面组成的复合面上,并不能渗透到凹凸不平中,在液滴下将有截留的空气存在,于是表观上的液固接触其实由如图3所示的固体和气体共同组成。形成了固-液-气-三相接触。可得到Cassie-Baxter方程[17]:

图3 Cassie模型示意图

θc为表观接触角,f1和f2分别为介质1和2的表面分数,θ1和θ2分别为介质1和2的本征接触角。对于仅包含一种复合介质的粗糙表面,假设f是固体部分,则空气部分是(1-f),水滴与空气具有180°的接触角,则式(3)变为[17]:

因此,对于Cassie-Baxter模型,表观接触角是具有本征接触角的给定表面的固体分数的唯一函数。因此,为了获得超疏水表面,固体部分的贡献应该尽可能小。实际上,Cassie-Baxter理论不能准确预测预先设计的表面润湿性能,它通常用于将其与实际结果进行比较,说明Cassie-Baxter的存在。

三、超疏水表面的构建方法

通过对自然界中存在的超疏水界面的了解和超疏水模型的理论推导,超疏水表面的获得通常需要满足两个基本条件:一是表面具有较高粗糙度的微观结构;二是较低的表面自由能。因此,超疏水表面的获得通常有两种途径:一是对低表面能物体表面粗糙化处理;二是对高表面能物质表面粗糙化并进行低表面能修饰。众多研究者采用不同方法在不同材料表面成功构建了超疏水界面,较常用的方法有刻蚀法、模板法、静电纺丝法、溶胶-凝胶法、电化学沉积法等。

(一)刻蚀法

刻蚀法是一种最直接和有效的构造表面粗糙结构的方法,通常与其方法结合来制造超疏水表面。刻蚀法一般分为化学刻蚀法、等离子刻蚀技术和激光刻蚀等。Kumar等人[18]采用化学蚀刻技术,使用盐酸和硝酸(HCl+HNO3)两种蚀刻剂的混合物,然后用十六烷基三甲氧基硅烷处理,在铝表面上合成了超疏水涂层。通过表面形态分析揭示了铝表面涂层上存在粗糙的矩形凹坑,如微结构。超疏水性表面与水的静态接触角为162.0±4.2°,滑动角为4±0.5°。涂层具有优异的机械,化学和热稳定性,还具有出色的自洁和防水特性。张方铭[19]通过化学刻蚀法(硝酸、乙醇、过氧化氢混合溶液)与低表面能物质修饰(PDMS)结合的方法在Q235钢材料表面制备了超疏水表面,可以有效的减少水滴在材料表面的附着,减少了电化学腐蚀的发生,同时也可以有效的避免一些化学腐蚀的发生,提高了样品的防腐蚀能力。胡良云[20]采用二氧化碳激光器对PTFE塑料表面进行刻蚀,制备了不同参数的超疏水PTFE基片。利用扫描电子显微镜(SEM)对刻蚀后的PTFE进行微观形貌分析,发现在激光刻蚀部分的PTFE有微米级杂乱无章的珊瑚状结构出现。正是由于低表面能的CF2基团和微米级的珊瑚状结构,决定了超疏水PTFE的疏水性。激光刻蚀法,操作简单、易于控制、成本低廉、可大面积生产。但是其耐磨性有待考究,不能完全满足工业生产的要求。

(二)模板法

模板是构建表面的有效手段,基于模板的方法是制备超疏水的一种与印记有关的方法。通常,模板化过程包括准备特色模板主模板,模制副本并最终删除模板。黄俊杰等人[21]以水滴模板法制备多孔膜,然后以多孔膜为模板通过反向复刻法制备得到具有微米级突起结构的PDMS膜片,最后通过硅球在PDMS微米级阵列结构上的压印,成功制备了具有“粘性超疏水”性质,即所谓“玫瑰花瓣”效应的图案化功能性弹性体材料。Gong等人[22]使用飞秒激光器来制作精心设计的结构,将微槽与镜面不锈钢上的微孔阵列结合在一起形成模板,然后在复制过程中加入液体PDMS来引入由微孔阵列组成的特定结构,微孔阵列彼此之间具有一定距离,微孔突起位于由微孔包围的平板的中心,并且微壁的边长和微芯的高度的参数被优化使得PDMS表面显示超疏水性和高透明性。这种方便和高效的复制方法,能够大规模生产超疏水表面,显示出广泛的应用潜力。Yan等人[23]研究了纳米纹理的微坑可以结合高速扫描镜的高功率皮秒激光器在模具钢上制造疏水性硅橡胶表面结构,该模板可以在直接复制过程中使用,其中硅橡胶的表面形态可以在硫化期间改变。采用不同的方法在开放式超疏水表面和封闭式表面上分别制备不同结构的乳头,从而达到不同大小的接触角。模板方法的局限性在于可获得的几何形状受到可用模板的限制,并且由于剥离的过程,不会产生结构过于复杂的不规则表面图案,并不是每种材料都适用于模板的方法。

(三)静电纺丝

静电纺丝是产生粗糙度的新兴方法,静电纺丝技术作为一种低成本、连续、可缩放的纤维制造技术,通常用于制备聚合物纳米纤维。Zhou等人[24]采用静电纺丝技术制备超薄超疏水-超亲油性纤维状聚偏氟乙烯(PVDF)膜,以实现低成本、高效水油分离。超薄电纺纤维PVDF膜展现出高达153°的水接触角和接近零的油接触角。通过调整静电纺丝溶液中的PVDF浓度来合理控制超疏水性。Burcu等人[25]用静电纺丝成功制备了一系列聚酰亚胺硅氧烷,电纺垫表面显示纳米粗糙度形态,是类似于荷叶效应的超疏水性。将聚硅氧烷引入到聚酰亚胺基质中提供表面富集,电纺垫的接触角随着硅氧烷含量的增加而增加。这些发现表明,电纺聚酰亚胺垫可以专门用于自清洁材料。用静电纺丝法不但制备出来的纤维直径小,它所使用的设备也很简单。

(四)溶胶-凝胶法

溶胶-凝胶法是制造透明超疏水表面的一种方法。溶胶通常通过在溶剂存在下水解相应的氧化物来制备,在网络形成过程中,网络中也浸渍了大量的溶剂,因此形成了凝胶。刘建峰等人[26]以正硅酸乙酯(TEOS)和甲基三乙氧基硅(MTES)为前驱体,在含氟硅聚氨酯丙烯酸酯(FSiPUA)复合乳液中进行水解缩合反应,制备了一种具有微/纳双级粗糙度结构的超疏水FSiPUA/SiO2杂化涂层。利用有机高分子聚合物含氟硅聚氨酯丙烯酸酯(FSiPUA)作为成膜物质,改善了涂层的成膜性,但制备过程耗时长,这对于涂层的实际生产应用不利。向美苏[27]等人采用溶胶-凝胶法以甲基三甲氧基硅烷(MTMS)与丙基三甲氧基硅烷(KH560)的混合物作为前驱体,制备出可直接涂抹到基底、不需要后处理的超疏水MTMS-KH560复合涂层。该研究所用原料对环境友好、不需要用疏水性基团进行后处理,由于硅烷偶联剂KH56的混合使用,使得制备的复合涂层成膜性好。Su等人[28]提出了一种气液溶胶-凝胶方法,用TEOS和PDMS(OH)作为反应物,在盐酸作为催化剂的条件下,在聚酯纺织品上制造高度耐用且坚固的聚二甲基硅氧烷和二氧化硅超疏水表面。这是基于利用TEOS的水解和缩合生成二氧化硅;随着二氧化硅和PDMS(OH)之间的极端极性差异以及微聚集的二氧化硅和PDMS(OH)之间的Si-OH基团的进一步交联反应,逐渐形成微聚集的二氧化硅,然后构建足够的粗糙度。重要的是,超疏水性聚酯纺织品作为吸收材料和/或过滤管进一步用于油水分离,具有高分离效率和高重复使用性。制造超疏水纺织品的方法简单而高效,并且不需要特殊的设备,化学品和气氛。此外,不涉及氟化和有机溶剂,这非常有利于环境安全和保护。

(五)电化学沉积法

电化学沉积被广泛用于制造超疏水表面,通过改变单体和电沉积条件,可以调节表面的形态和化学性质。由于不需要疏水化处理,所以,电化学沉积只有聚合物创建粗糙低表面能的一个工艺。张斌艳等人[29]通过盐酸刻蚀、电沉积ZnO薄膜和退火处理成功制备了具有微纳米复合结构的超疏水表面。在电压-125V下电沉积900s,然后200°C下退火60min可在锌基底上制备得到最优化超疏水表面,其最大接触角达170±2°并具备超低的滚动角约0°,并且样品表面的形貌和润湿性可以通过制备过程控制,在不同的电化学实验条件下制备的样品都具备超疏水性。Yin等人[30]使用前驱体四丁基钛酸酯和硅烷偶联剂制备混合电化学溶胶,通过溶胶-凝胶电化学沉积技术将杂化电化学溶胶中的功能性二氧化钛和疏水链沉积在纤维素基底上,呈现敏感的超疏水-超亲水智能转换性能。通过在杂化电化学溶胶中掺杂2%硅烷偶联剂并在施加电压13V下沉积8.0分钟,纤维素基底显示出优异的超疏水性。混合溶胶的接触角达到166.1°。并且表现出优异的洗涤耐久性。

四、超疏水表面的应用

超疏水表面凭借其特殊的浸润性和较低的表面能,具有抗冰、耐腐蚀、防污损、隐身、防雾、油水分离等[31]多种性能,这决定了超疏水材料在航天军工、交通工具、农业、建筑、医疗、日用纺织品等方面都具有良好的应用潜力以及必要的研究空间。德国STO公司根据荷叶效应原理开发了有机硅纳米乳胶漆。德国巴斯夫(ASF)公司也将荷叶效应应用到纺织品上,开发出具有超疏水自清洁功能的聚酯雨衣、雨篷及衣物面料等。日本好瑞佳自洁涂料,目前已广泛应用于日本和欧洲发达国家的外墙、玻璃、广告护栏、人行天桥等表面的自清洁,日本日产公司的Note车型已经开始应用此类涂层,可有效地防止泥浆等在车身表面形成污渍,起到良好的自清洁性能。美国NAN-OTEX公司采用纳米技术开发了Nano-Care功能型面料,GaleyLord公司将Nano-Care技术用于生产纳米改性棉织物或各种棉混纺织物,使棉织物具有疏油疏水防皱功能,并且不会影响织物的手感和透气性,食物和其他污渍沾在衣服上很容易去除,很少污染衣服。美国Ultra Tech公司研发了一种叫做Ultra-Ever Dry的超疏水涂层涂料,将它喷在几乎任何材质的表面,都能让其拥有超疏水的特性,不沾水,不沾油。用它处理鞋子,鞋子即便踩进烂泥,拔出来依旧干净。处理混凝土砖块,防止表面污染,用于厨房案板,就不会有油渍、水渍。

国内对超疏水表面实际应用的例子较少。郭真萍[32]等人想通过在复合材料杆塔样品表面涂覆上述防污性能疏水涂层,提高防污效果,从而进一步优化杆塔的电气性能,对保障电力系统安全稳定运行具有重大意义和广泛的工程应用前景。鲁俊杰等人[31]通过将有机硅乳液与含氟丙烯酸乳液复合,并添加纳米SiO2,制备了外墙用的水性、低成本、可室温固化的超疏水涂料。且涂层超疏水性能的耐水稳定性较好,有望获得实际应用。

五、总结

超疏水表面由于自身具备的多种优异性能,具有广阔的应用前景,国内外研究者围绕超疏水表面的构建和应用做了很多研究工作,取得了一定的进展,但还有许多问题需要解决。一方面,超疏水的理论仍需进一步研究和完善。另一方面,由于当前大多数超疏水表面的构建方法过程较复杂,成本较高,因此需要寻找低成本和简化的构建方法,为大规模工业化应用奠定基础。