热式热泵干燥装置的设计分析

刘 林 王 强

热式热泵干燥装置的设计分析

刘 林 王 强

(山东建筑大学热能工程学院 济南 250101)

热泵干燥装置与传统烘干装置(燃煤、电加热等)相比更加节能环保,适应更多烘干工艺的要求。设计了加回热器闭式热泵干燥装置,并以花椒为干燥对象进行设计计算,并与普通热泵干燥装置进行对比分析。结果表明,增加回热循环的热泵干燥装置比普通节能30%以上。

回热式;热泵干燥装置;除湿能耗比

0 引言

热泵是一种从低温热源吸取热量,使其在较高温度下作为可以利用的有用能源的装置。热泵和常规的干燥设备一起组成热泵干燥装置。热泵干燥系统由两个子系统组成:制冷剂回路和干燥介质回路。制冷剂回路由蒸发器、冷凝器、压缩机、膨胀阀组成,如图1所示。系统工作时,热泵压缩机做功并利用蒸发器回收低品位热能,在冷凝器中则使之升高为高品位热能。热泵工质在蒸发器内吸收干燥室排出的热空气中的部分余热,蒸发变成蒸气,经压缩机压缩后进入冷凝器中冷凝,并将热量传给空气。由冷凝出来的热空气再进入干燥室,对湿物料进行干燥出干燥室的湿空气再经蒸发器将部分显热和潜热传给工质,达到回收余热的目的;同时,湿空气的温度降至露点析出冷凝水,达到除湿的目的。

图1 热泵干燥机工作原理

1 装置的方案设计及结构说明

1.1 设计的主要说明

本文对热泵干燥机组进行优化设计,对干燥热泵机组设计主要针对高温高湿气体排放时的热损失以及空气经过冷凝器进行再次加热的热损失问题进行改进,主要增加了回风热回收、冷却除湿环节和变频除湿环节,可实现装置变工况连续式烘干,变频除湿烘干,能精确满足物料的烘干工艺。

1.2 回热式热泵干燥装置的结构说明

本热泵干燥装置在设计上增加了热回收器,从冷凝器加热后的热空气先经过热回收器,进行收集热量,然后湿空气经蒸发器降温排湿,其中排湿增加了变频除湿装置,在除湿负荷比较大时,通过变频装置,开启开关,使得蒸发器制冷温度更低,加大除湿量,除湿负荷较小时,开关关闭。空气在经热回收器回温,使空气在进入冷凝器时温差缩小,从而减小了热量损失。在排湿工况下,使新风先进入蒸发器进行排湿,提高了工作效率。

2 设计研究

本文以花椒为干燥对象进行除湿干燥,该干燥过程包括制冷介质流程和干燥介质流程。所述制冷介质流程包括压缩机、冷凝器、换热器、为换热器提供冷风的外风机、节流阀、蒸发器和控制器等。所述干燥介质流程包括回风口、热回收器、蒸发器、送风机、冷凝器和出风口等。

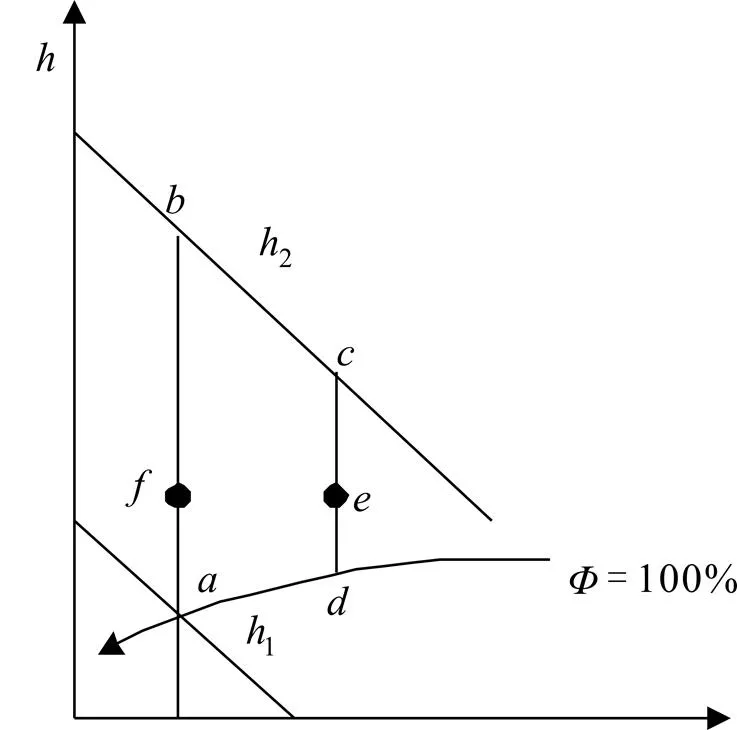

图2 干燥设备空气循环图

如图2所示为干燥设备空气循环图。-为空气在回热器中的等湿加热过程,为空气在冷凝器中的等湿加热过程,该过程下干燥空气的相对湿度降低;过程表示空气在干燥室中的等焓加湿过程;过程表示空气在热回收器中等湿降温过程;过程表示干燥空气在蒸发器中的降温除湿过程,该过程中干燥空气首先由,等湿降温至饱和状态,点表示空气冷却到露点,然后由除去一部分水分。

图3 热泵循环logP-h图

如图3所示为工质在热泵循环中的log图。因为在实际循环中会很复杂,所以为了便于计算,我们可简单认为,从1点到2点是等熵压缩过程。2点到3点到4点是等压放热过程,4点到5点是绝热等焓过程。

2.1 设计任务和已知条件

每批花椒原料为500kg,初始含水率为80%,终了含水率为8%。干燥时间14小时,选用新型环保制冷工质R134a。

首先要确定工质的工作温度。假定干燥温度为60℃,传热温差为5℃,则制冷剂冷凝温度为65℃。假设从冷凝器出来进入干燥室的空气温度60℃,空气的相对湿度1=10%,由公式=0.622×φP/(0-φP),计算可得出进入干燥室空气的绝对含湿量为1=0.0126kg水分/kg绝干气。

从干燥室出来的空气温度为40℃,空气相对湿度为65%,从热回收器出来进入蒸发器前温度为35℃,空气相对湿度3=85%,由公式=0.622×φP/(0-φP),计算出绝对湿含量2=3=0.0308kg水分/kg绝干气。查饱和水蒸汽压表,计算得露点温度为32℃,空气经降温结露,再降温至25℃,4=0.0201kg水分/kg绝干气,则取制冷剂蒸发温度为5℃。本设计选用HFC-134a制冷剂,过冷度根据经验取5℃,如图3所示,查lg图,得1=404kJ/kg,2=440kJ/kg,4=5=280kJ/kg。

2.2 热泵系统热力计算及设备选型

热力计算的目的是要算出热泵循环的性能指标、压缩机的容量、功率以及各热交换器的热负荷,为设计和选择压缩机和热交换器提供原始数据。

则花椒在干燥过程中的水份蒸发量=27.95kg/h。

其中,为一次放入干燥仓的湿物料重量,kg;1为湿物料含水率,%;2为物料干燥完成后含水率,%;Δ为物料干燥所用的时间,h。

2.2.1 压缩机选型

热力计算:

(1)根据湿空气焓公式

=1.01×+(2500+1.84×)×

计算得出蒸发器入口空气焓3=114.33kJ/kg绝干气,出口空气焓4=77.47kJ/kg绝干气。

(2)单位时间通风量

=/(2-1)=27.95/(0.0308-0.0126)

=1535.71kg绝干气/hr

湿空气的比容:=0.8m3湿空气/kg绝干气

活塞式定量风泵的风量:

=×=1228.57m3湿空气/hr

(3)蒸发器单位时间吸热量

Q=×(3-4)+×=165777.8kJ/h=46.05kW

(4)单位制热量

0=2-5=440-280=160kJ/kg

(5)单位时间制冷剂流量

=Q/(1-4)=1336.91kg/hr

(6)理论制热系数

0=0/0=4.4

(7)压缩机理论功率

=(2-1)=48128.76kJ/hr=13.37kW

(8)单位实际压缩功

设指示效率η=0.9,机械效率η=0.9。

W=0/0.81=44.4kJ/kg

(9)实际制热系数

=4.4×0.81=3.56

(10)压缩机轴功率

=/0.81=16.51kW

(11)制热量

Q=×0=213905.6kJ/hr=59.42kW

(12)冷凝器排热量

Q=×(2-4)=213905.6kJ/hr=59.42kW

(13)单位轴功率制热量

’=Q/=4.4

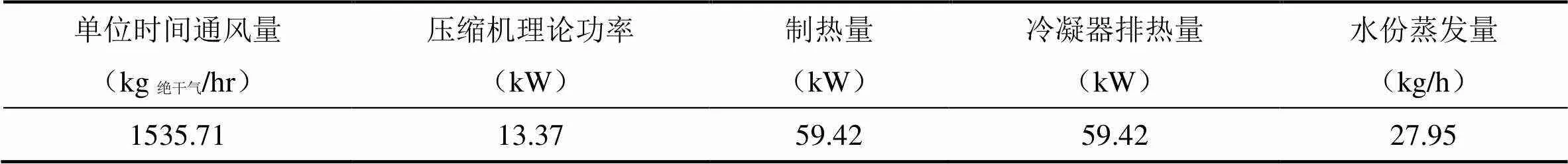

具体可参看表1。

表1 压缩机选型参考参数

2.2.2 冷凝器设计计算

F=Q/(×Δt)

式中:F为冷凝器面积;Q为冷凝器热负荷;为冷凝器传热系数,取24W/m2·K;Δt为冷凝器中制冷剂与冷却介质的对数平均传热温差。

取冷凝温度65℃,0=30℃,1=60℃,计算得出F=32.4m2。

2.2.3 蒸发器设计计算

F=Q/(×Δt)

式中:F为蒸发器面积;Q为蒸发器热负荷;为蒸发器传热系数;Δt为蒸发器中制冷剂与冷却介质的对数平均传热温差。

取蒸发温度25℃,0=30℃,2=35℃,计算得出得出F=37.5m2。

2.3 回热式热泵干燥装置除湿能耗比

回热式热泵干燥装置除湿能耗比等于消耗单位能量时从物料中除去的水分质量,经计算为2.1kg/kWh。

3 回热式热泵干燥装置与普通热泵干燥装置对比分析

同理可得普通热泵干燥装置经计算除湿能耗比为1.47kg/kWh,经计算分析可得,增加回热循环的热泵干燥装置比普通节能30%以上。

4 结论

本文设计了加回热器闭式热泵干燥装置,并以花椒为干燥对象进行设计计算,经计算分析,增加回热循环的热泵干燥装置比普通节能30%以上,有效提高了单位功耗的水分去除量。可在输入相同功率的情况下,除去更多的水分,提高了干燥设备单位功耗的出水率。通过热回收器对回风进行热量收集,减小热量损失,提高了干燥效率。

[1] 陈嘉澍,吕金虎,张平湖,等.热泵干燥装置型式分析与新型装置探讨[J].现代农业装备,2017,(2):58-64.

[2] 吴耀森,刘军.小黄鱼热泵干燥工艺及设备选型分析[J].现代农业装备,2015,(2):37-41.

[3] 孙芳.甘薯原料预处理及压差膨化工艺研究[D].西安:陕西科技大学,2014.

[4] 张宏飞,张联英.热泵干燥技术研究现状及发展趋势[J].干燥技术与设备,2009,(3):120-124.

[5] 张振涛.两级压缩高温热泵干燥木材的研究[D].南京:南京林业大学,2008.

[6] 胡传坤,高建民,付翔,等.热泵除湿干燥系统循环风旁通率的试验[J].木材工业,2008,22(5):8-10.

[7] 刘圣春,李雪强,邹文思.带辅助冷凝器的封闭式热泵干燥系统理论分析[J].制冷与空调,2014,14(12):59-62.

[8] 战剑峰.热泵干燥技术的实践与应用展望[J].林业机械与木工设计,2003,(2):31-33.

[9] 谢继红.热泵干燥装置的优化与应用研究[D].石家庄:河北工业大学,2005.

[10] 谢英柏,宋蕾娜,杨先亮.热泵干燥技术的应用及其发展趋势[J].农机化研究,2006,(4):12-15.

[11] M Aghbashlo, J Müller, H Mobli, et al. Modeling and Simulation of Deep-Bed Solar Greenhouse Drying of Chamomile Flowers[J]. Rafiee Drying Technology, 2015,33(6):684-695.

[12] M R Manikantan, P Barnwal, R K Goyal. Drying characteristics of paddy in an integrated dryer[J]. Journal of Food Science and Technology, 2014,51(4):813-819.

[13] Z Erbay, A Hepbasli. Advanced exergoeconomic evaluation of a heat pump food dryer[J]. Biosystems Engineering, 2014,124(4):29-39.

Design and Analysis of Regenerative Heat PumpDrying Device

Liu Lin Wang Qiang

( Shandong Jianzhu University, Jinan,250101 )

Compared to traditional drying device (coal burning, electrical heating, etc.), heat pump drying device is more energy saving and meet more requirements of drying process. In this paper, the closed heat pump drying device is designed and the pepper is used as the drying object to design and calculate, and has a comparison with the ordinary heat pump drying device. The results show that the heat pump drying device with heat recovery cycle saves more than 30% energy than ordinary.

Regenerative; Heat pump drying device; SMER

TK523

A

刘 林(1992-),男,在读研究生,E-mail:liun0817@163.com

王 强(1971-),男,博士后,教授,E-mail:xjdwq@163.com

2017-10-10

1671-6612(2018)05-520-04