翅片管式气-液换热器变工况下传热特性研究

苑中显 刘忠秋 吴 波

翅片管式气-液换热器变工况下传热特性研究

苑中显 刘忠秋 吴 波

(北京工业大学环能学院 北京 100124)

采用FLUENT软件对高温空气-混合硝酸盐在翅片管式换热器中的换热进行了三维数值模拟,研究其换热与流动特性。模拟主要考察对于不同压力工况下及不同Re数的高温空气,换热器的换热及阻力特性。计算结果表明:随着空气侧流速及空气压力的增加,空气侧表面换热系数都有显著增加,同时流动阻力也有所增加。低压力工况时的换热及阻力特性曲线几乎随空气流速呈线性相关,高压力工况流动和换热呈非线性趋势。将数值模拟结果与实验结果进行了对比,对数值模拟结果的准确性进行了验证,并得出了流体物性对换热器性能的影响,给出了翅片管换热器在不同条件下的换热准则方程式。

翅片管式换热器;数值模拟;高温空气;混合硝酸盐;压力工况

0 引言

当前各电厂的发电装机容量与电网容量都是按照最大需求建设,随电网峰谷差日趋增大,必然导致非用电高峰时发电机组的停机或低负荷运行及电网容量浪费。2012年全国常规燃煤发电机组发电总负荷系数仅为52.1%[1],电网负荷利用系数也小于55%[2]。储能[3]可大幅提高火电机组实际运行效率,增强电网输电能力。超临界压缩空气储能系统利用低谷电,将空气压缩并储存在储气罐中,使电能转化为空气的内能存储起来,它解决了常规压缩空气储能系统面临的依靠化石燃料、储能密度低、依靠大型储气室、响应速度慢等问题[4]。在超临界压缩空气过程中,空气的温度会随之升高,这部分热量如何被有效蓄集具有重要的研究意义[5]。本文设计出一种翅片管式气-液换热器,可把这部分热量储存在熔融盐中[6]。近几年,关于管翅式换热器的各参数对换热和流动的影响的研究有很多,大多集中在对翅片间距、翅片厚度、翅片尺寸及数目的优化,还有一些关于翅片材料、翅片结构等对换热的影响[7-9],但对比不同压力工况不同流速的高温空气对换热和流动影响的研究并不多。本文通过数值模拟,采取不同压力工况下及不同入口速度的高温空气在翅片管换热器中与管内熔盐介质进行换热,研究其对换热和流动的影响。数值模拟中的高温空气的参考压力来自于文献[10]中对于超临界压缩空气储能系统中蓄能系统的研究部分。

1 物理模型

鉴于管翅式换热器整体尺寸较大、翅片数目众多的特点,采用实际模型在模拟过程中网格划分数量过大。由于受到计算机软硬件及其他各方面条件的限制,对其进行全部结构的数值模拟较困难,但因其几何结构方面存在着对称性及周期性的特点,可截取换热器的部分单元进行数值模拟计算[11],这样可对网格进行细化,提高数值模拟效率,能在较短时间内得到稳定的数值解。通过对截取部分单元的计算模型进行简化如图1所示,并将管内工质对流换热与管外空气对流换热进行耦合计算,从而避免了必须将管壁设置为恒壁温或恒热流边界条件时所造成的与管内外实际对流换热情况存在的差异。计算前提出基本假设如下:

图1 管翅式换热器计算模型

(1)忽略辐射换热,不考虑换热管轴向传热及管排间的逆向导热;假定翅片和管束表面间光滑,翅片和管束基本接触良好,忽略翅片与铜管外壁面的接触热阻,认为翅片根部温度和不锈钢管外壁面温度相同;

(2)翅片内温度沿厚度方向变化很小,认为在翅片厚度方向上不存在温度梯度,翅片内为一维温度场。

本文所研究的翅片管换热器采用的是平片形翅片,结构如图2所示,其具体结构参数如表1所示。计算区域选为换热通道的一个翅片周期,高温空气在管翅式换热器管外翅片间流动,为了保证流经翅片通道的出口截面处没有回流,空气出口处设置一长通道,通常取5~7倍的空气侧当量直径;为保证翅片入口处流动状态为紊流,入口处亦设有一通道,通常取3~4倍的空气侧当量直径[12,13]。本文空气入口设置in=40mm通道,空气出口设置out=60mm。

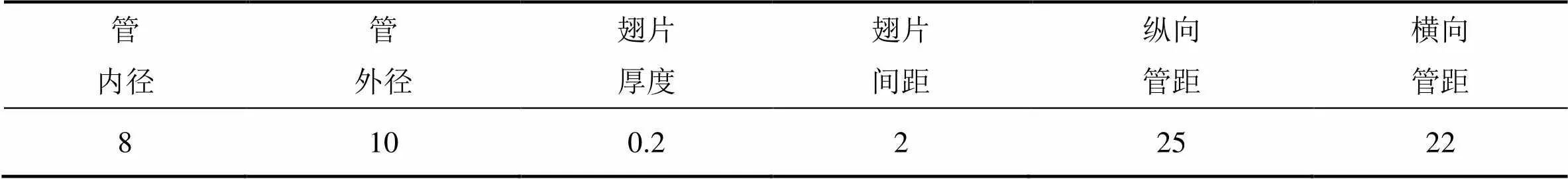

表1 翅片管式换热器基本几何参数(mm)

图2 单元翅片的尺寸(单位:mm)

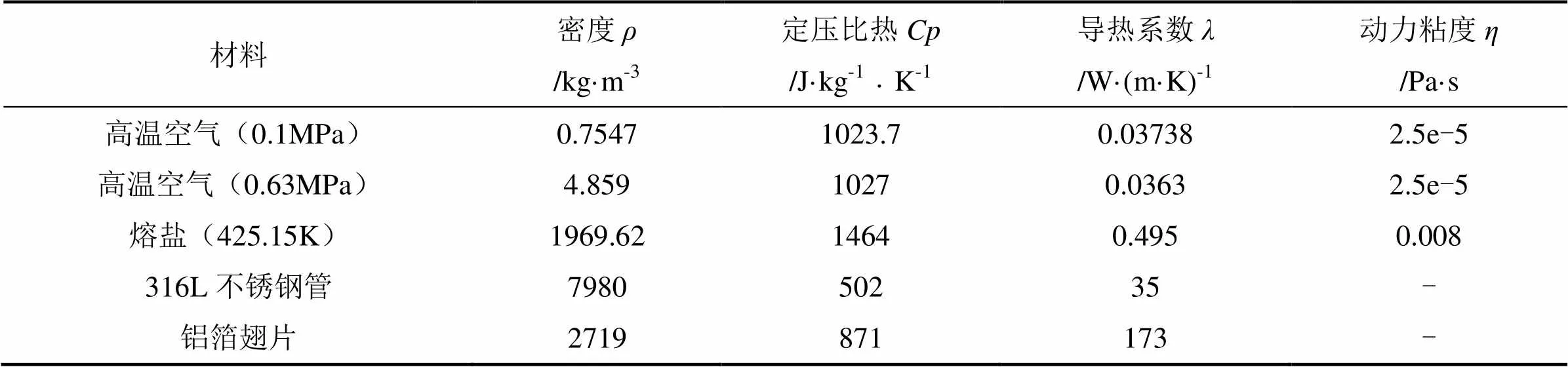

本文所研究的换热器的传热和流动为三维、稳态换热,换热器翅片为铝箔翅片,管道由316L不锈钢管制成。由于计算管长有限,计算区域中空气和熔盐的温度变化不大,故在计算模型中可忽略温度变化对物性参数的影响,各介质物性参数见表2[14]。计算热介质为高温空气(T=465.15K),冷介质为熔盐(HITEC熔盐,T=425.15K)。

表2 高温空气、熔盐、不锈钢管及铝箔翅片的物性参数

用CFD前处理软件Gambit建立三维模型并生成三维实体计算网格,鉴于本文研究对象流道的复杂性在划分网格的过程中需要对物理模型的整个计算区域划分为四部分:空气流体域、铝箔翅片、316L不锈钢管道、熔盐流体域四个部分并且局部细化,采用六面体和四面体混合结构网格。本文首先对模型进行初步的网格划分,得到稳定的数值解后再对计算结果进行分析,考察各个控制方程的收敛性是否理想、计算结果的速度场和温度场是否合理,在此基础上对网格进行加密,直到网格的数量对计算结果可以忽略不计时,最终确立网格大小及分布。本文考察的计算网格数分别为835263、905785、1037654、1138579,在管外进出口参数均相同的情况下,计算所得的管外空气侧换热数分别为32.75W/(m2K)、33.98W/(m2K)、34.72W/(m2K)、34.80W/(m2K),由此可见,当网格数量达到1138579时,再继续加密网格,所得计算结果的偏差已接近0.2%,说明此时网格密度已能满足数值模拟精度的要求,故本文最终选定的计算网格总数为1138579个,平均网格质量为0.833。

2 边界条件

以翅片为中心的计算区域的边界条件如图1所示,上下侧面(即垂直于管轴线方向的两个侧面)为对称边界条件,前后侧面(即平行于管轴线方向的两个侧面)为绝热边界条件。熔盐与空气入口边界条件为速度入口,出口为压力出口,翅片与空气、钢管与空气、钢管与熔盐的接触界面采用流固耦合界面,即管内管外都需要布置网格。管壁及翅片表面为不可渗透、无滑移条件,熔盐在管内流动,流动方向为轴负方向,高温空气在管外流动,流动方向为X轴正方向。

表3 边界条件具体参数

计算采用ANSYS16.1中的FLUENT模块来完成,求解器中设置能量方程和动量方程的离散格式为二阶迎风格式,为保证计算精度,在迭代过程中动量方程、连续性方程和其他方程的残差均控制为小于1×10-5,能量方程的残差控制为小于1×10-6。连续性方程采用Standard格式,并用SIMPLEC格式算法处理压力与速度耦合问题。

3 数学模型

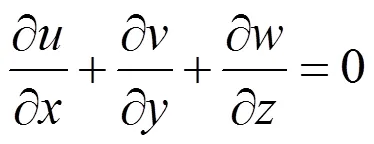

对于不可压流体、三维稳态换热计算,其控制方程如下:

(2)

(3)

(4)

式中:为密度,kg/m3;、、为、、方向速度,m/s;为静压,Pa;为温度,K;为热扩散率,m2/s。

考虑到基管外翅片的扰动作用,一般管外空气为紊流流动,计算模型主要选取传热模型和湍流模型中使用最广泛的标准-双方程模型,其具体形式见参考文献[15]。

4 模拟结果分析

4.1 空气流速对流场与温度场的影响

(1)不同流速下温度场分布

本节选择流速分别为3.86m/s、7.72m/s、11.57m/s时的温度场分布情况进行对比分析。模拟结果见图3-图5,随着空气流速的增加,管排后方的低温区范围逐渐减小,当流速达到11.57m/s时,低温区范围已经很小,换热逐步得到强化。由图5可知前排管尾流区比后排管尾流区范围小,说明随着空气的流动,后排管换热较差,应着重考虑对后排管采取强化传热措施,比如采用小三角翼、小型凸起等。

图3 空气流速为3.86m/s时翅片表面温度场分布

图4 空气流速为7.72m/s时翅片表面温度场分布

图5 空气流速为11.57m/s时翅片表面温度场分布

(2)流场分布

以空气出口压力为0.1MPa、流速为3.86m/s时为例,空气域流场分布如图6所示。从图中可以看出,高温空气从通道入口流向换热器的过程中,其速度分布比较均匀,继续向前流动到达熔盐管位置时,由于熔盐管的阻挡而出现空气绕流现象,正对着翅片管的空气速度逐渐减小,同时气流向着翅片管两侧分开,由于流通截面积突然变小,空气的速度突然增加,在翅片管两侧,速度出现最大值。圆管后方流体沿流动方向因发生分离而产生了明显的旋涡,从而在相邻圆管间形成了较大的流动死区,空气在此处流动速度很小,几乎为0。这部分区域与上一小节管排后低温区相对应,此区域限制了空气热量与管内熔盐的传递,这部分面积占有效传热面积越大,对换热影响越不利,因此应采取措施减少回流面积以强化传热。

图6 空气出口压力为0.1MPa、流速为3.86m/s时空气域流场分布图

4.2 空气压力对流场与温度场的影响

(1)温度分布

如图7、图8所示为不同压力工况下高温空气侧翅片表面的温度等值线分布图。翅片表面的迎风侧由于换热温差较大,换热效果较好,在此处表现为温度场等值线分布稠密,温度梯度变化较大,平均温度较高。而背风侧换热相对而言较为平缓,表现为等值线分布稀疏,温度梯度较小,平均温度较低。另一方面由于翅片管的热量不断传递给管内流动的熔盐,因此靠近熔盐管处温度低于翅片外沿处的温度。

同时,我们发现,随着压力工况的增大,翅片表面平均温度升高,翅片表面的等温线相比于压力工况较低的情况变得更接近圆环状,并且温度等值线分布越来越密集,温度梯度变大,换热得到了强化。通过空气的物性参数表我们可以直观地看到,空气压力的差异导致了空气物性参数的差异,尤其是空气密度的改变是最为明显的。根据传热学中换热准则方程式可以得知,流体物性的变化对换热的影响是很重要的。空气密度的不同造成了空气在通道内部流动状态的变化,从而影响换热。

图7 空气压力为0.1MPa时翅片表面温度场分布

图8 空气压力为0.63MPa时翅片表面温度场分布

(2)速度分布

从图9、图10可以看出,计算区域的流线分布和前文所述的流场分布相对应,管排后方存在回流引起的流动死区。当空气压力为0.1MPa时,回流区所占相邻两翅片之间面积比例很大,传热效果较差,当空气压力为0.63MPa时,回流区所占相邻两翅片之间面积比例明显减少,传热效果有所增强。因此,随着空气压力的增加,回流强度逐渐减弱,传热性能变好。

图9 管翅式换热器空气区域流线分布,空气压力为0.1MPa,管间回流区较大

图10 管翅式换热器空气区域流线分布,空气压力为0.63MPa,管间回流区较小

4.3 翅片管换热器传热性能的综合评价

图11 两种压力工况下Nu数随Re的变化与光管换热对比

不同压力工况下翅片管换热器数随Re数变化情况如图11所示。从图中可以看出,随着空气流速的增加,换热增强,当Re数由Re=1212增加到Re=4844时,其换热/Pr^(1/3)值由20.8增加至48.7,可见改变空气流速对翅片管换热器的换热效果影响相当明显,增加流速有利于传热进行。

对比0.1MPa、0.63MPa两种压力工况下翅片管的换热/Pr^(1/3)值及空气横掠光管时的经验公式的计算值,我们发现两种压力工况下翅片管的换热系数值均高于空气横掠光管时的换热系数值。曲线对应的空气侧换热准则方程式如表4所示。

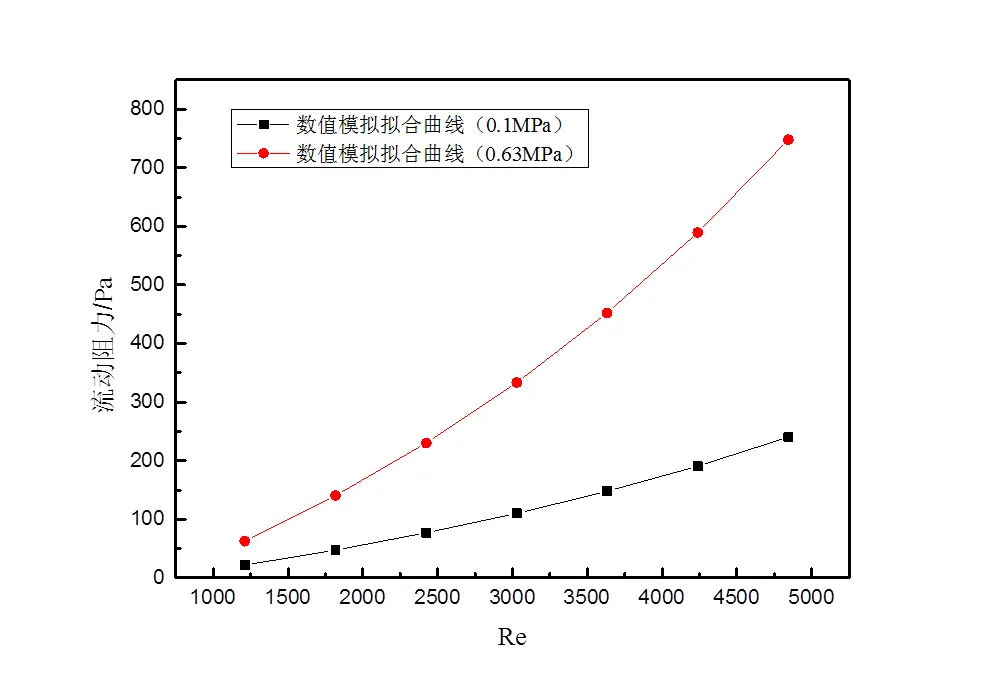

表4 空气侧换热准则方程式

图12所示为不同压力工况下流动阻力随Re的变化情况。由图可知,随着空气流速增加,流动阻力逐渐增加,且0.63MPa时的阻力大于0.1MPa时的阻力,流动阻力的增加就意味着风机能耗的增加,增加了系统的运行成本。因此,管外空气流速及空气压力的增加不仅影响传热效果,也影响流体阻力和动力消耗。从图11、图12也可以看出,空气压力为0.1MPa时,其换热系数及流动阻力几乎呈线性变化,而压力工况为0.63MPa时,二者都呈非线性趋势变化,其特点是,数随Re数的增大变得愈来愈慢,而流动阻力随Re数的增大则愈来愈快。

图12 两种压力工况下流动阻力随Re的变化情况

5 数值模拟结果与实验结果的比较

从对翅片管式高温空气-熔盐换热器的数值模拟研究中我们得知:空气压力、空气流速及流体物性对换热器的换热性能皆有较大的影响。为了检验数值模拟结果的可靠性,本文对翅片管式换热器在相同条件下进行的实验研究结果作对比,因实验条件限制,无法进行高压工况下空气与熔盐换热实验,因此本文主要对比常压工况下空气-熔盐换热模拟值与实验值的不同,以及不同物性的流体对换热器换热特性的影响。实验分为如下两个部分:

(1)空气与熔盐换热实验:空气由罗茨风机抽入管道空气加热器中进行加热,加热后的空气由直径为80mm的管道输送到翅片管式换热器中,与熔盐进行换热,换热后空气排到室外。

实验中通过管路中布置的热电偶测点采集熔盐、高温空气进出换热器的温度,实验数据处理采用热平衡原理,即管外高温空气释放的热量与管内熔盐获得的热量相等。

(2)空气与其他介质换热实验:采用介质分别为水-空气、乙二醇溶液(体积浓度为56%)-空气。实验运行时管内流体为热水或乙二醇溶液,空气在换热器管外相邻翅片间形成的通道内流动。实验中采集管内流体、高温空气进出换热器的温度,实验数据处理同(1)。

将数值模拟与实验所得的-Re特性曲线放在同一图中对比分析如图13所示。从图中可以看出模拟结果与实验结果具有一定的契合度,都反映出了换热系数随Re数增加而增加的趋势。模拟计算值与实际换热系数值有一定的差异,产生这种差异的主要原因有以下几点:

(1)简化模型带来的误差。

本文在做是指模拟计算时,限于计算机软硬件条件和提高计算速度的考虑,只对截取的换热器的部分单元进行研究,并且对模型在计算前进行了一系列简化处理,进而总结出换热关联式,这与实验研究中翅片管式整体换热器性能上必然有一些差别。

(2)流体物性引起的误差。

在数值模拟中,假定了流体物性为进口状态下参数,但实际流体物性的物性参数会随温度而改变,这些也将引起数值模拟与实验之间的误差。

从图中也可以验证模拟结果中因空气压力不同而揭示出的不同介质因流体物性不同对换热性能的影响,水-空气、乙二醇-空气、熔盐-空气换热特性曲线的整体趋势一致,换热数皆随着空气侧Re数增加而增加,熔盐-空气换热效果最佳,远大于其他两种介质,水-空气换热效果最差。因此在超临界压缩空气系统中为提高换热效率选择合适的工作介质也是十分重要的。以上曲线对应的空气侧换热准则方程式如表5所示。

图13 空气侧换热Nu数随Re数的变化情况(不同介质实验值与模拟值对比)

Fig 13 Thenumber of different working fluid with the change of Re number for air side

表5 空气侧换热准则方程式

6 结论

(1)随着空气的流动,前排管尾流区比后排管尾流区范围小,后排管换热较差,且随着流速的增加,背风侧即管排后方的低温区范围逐渐减小,因回流产生的流动死区面积逐渐减小,换热增强。

(2)随着空气压力的增大,翅片表面平均温度升高,翅片表面的等温线相对规则,接近圆环状,且温度等值线分布越来越密集,温度梯度逐渐变大,换热得到强化,表现为换热系数逐渐增大。

(3)空气压力为0.1MPa时,其换热系数及流动阻力系数几乎呈线性变化,而压力工况为0.63MPa时,二者都呈非线性趋势。

(4)实验与模拟结果有良好的契合度,模拟值更加理想化。不同介质因流体物性不同对换热性能有较大影响,水-空气、乙二醇空气、熔盐空气换热特性曲线的整体趋势一致,熔盐-空气换热效果最佳。

[1] 国家科技部.国家“十二五”科技和技术发展规划.2012.

[2] 国家电力监管委员会.2012年度发电机组并网运行情况监管报告.2012.

[3] 张伟德,徐钢,刘文毅,等.典型压缩空气蓄能(CAES)电站热力学分析与系统优化[J].现代电力,2013,30(2): 41-47.

[4] 刘佳,夏红德,陈海生,等.新型液化空气储能技术及其在风电领域的应用[J].工程热物理学报,2010,31(12): 1993-1996.

[5] 郭欢.新型压缩空气储能系统性能研究[D].北京:中国科学院大学,2013:11-13.

[6] U Hermann, B Kelly, H Price. Two-tank molten salt storage for parabolic trough solar power plants[J]. Energ, 2004,29:886-887.

[7] C C Wang, W L Fu, C T Chang. Heat transfer and friction characteristics of typical wavy fin-and-tube heat exchangers[J]. Experimental Thermal and FluidScience, 1997,(14):174-186.

[8] R R Mendez, M Sen, K T Yang, et al. Effect of fin spacing on convection in a plate fin and tube heat exchanger[J]. International Journal of HeatMassTransfer, 2000,(43):39-51.

[9] Kim Yong-han. Heat transfer characteristics of flat plate finned-tube heat exchangers with large fin pitch[J]. International Journal Refrigeration, 2005,28(3):851-858.

[10] 刘广林.超临界压缩空气蓄能/释能研究及系统优化[D].北京:北京工业大学,2011.

[11] 韩建荒,刘扬,李君书,等.双排管管翅式换热器传热和流场流动特性的数值模拟[J].化工机械,2013,40(3):347- 392.

[12] 李进良,李承曦,胡仁喜.精通FLUENT6.3流场分析[M].北京:化学工业出版社,2009.

[13] 韩占忠.流体工程仿真计算实例与分析[M].北京:北京理工大学出版社,2009.

[14] 张家荣,赵廷元.工程常用的热物理性质手册[M].北京:新时代出版社,1987.

[15] 熊莉芳,林源,李世武.-湍流模型及其在FLUENT软件中的应用[M].工业加热,2007,36(4):13-15.

[16] 杨世铭,陶文铨.传热学[M].北京:高等教育出版社,2006.

Study on Heat Transfer Characteristics of a Finned Tube Air-liquid Heat Exchanger with Variable Working Condition

Yuan Zhongxian Liu Zhongqiu Wu Bo

( College of Environment and Energy Engineering, Beijing University of Technology, Beijing, 100124 )

The heat transfer of high temperature air-mixed nitrate in a finned tube heat exchanger was numerically simulated by FLUENT, and the heat transfer and flow characteristics were studied. The heat transfer and resistance characteristics were investigated under different pressure conditions and Re numbers of high temperature air. The numerical results indicate that: with the increase of velocity and air pressure, the heat transfer coefficient increases significantly, while the average resistance also increases. Under the low pressure condition, the heat transfer and the resistance characteristics show a linear correlation with the air velocity, while the flow and heat transfer are nonlinear under the high pressure condition. The numerical results are validated by comparing with the experimental results and the influence of the fluid property on the heat exchanger performance was obtained. The heat transfer criterion equations of finned tube heat exchangers under different conditions are also provided in the paper.

finned tube heat exchanger; numerically simulated; high temperature; mixed nitrate; pressure condition

TB657.5/TQ018

A

国家973项目(NO.2015CB251303)

:苑中显(1962-),男,博士,教授,E-mail:zxyuan@biut.edu.cn

2017-12-01

1671-6612(2018)05-476-07