循环老化对锂离子电池在绝热条件下的产热及热失控影响

毛 亚,白清友,马尚德,周罗增,郭 瑞,郑耀东,雷 博,解晶莹,4

循环老化对锂离子电池在绝热条件下的产热及热失控影响

毛 亚1,白清友1,马尚德1,周罗增1,郭 瑞1,郑耀东2,雷 博3,解晶莹1,4

(1上海空间电源研究所,空间电源技术国家重点实验室,上海 200245;2中国南方电网有限责任公司,广东 广州 510063;3南方电网科学院有限责任公司,广东 广州 510063;4上海动力与储能电池系统工程技术研究中心,上海 200245)

随着锂离子电池能量、寿命的提升,对安全性需求也越来越高,温度对电池的寿命和安全有着重要影响。以钴酸锂/中间相碳微球体系电池为研究对象,采用加速量热仪研究了不同工作电流、不同循环老化周期电池的产热特性和热失控行为,电池的发热量随着充放电倍率的增加而增大。通过比较不同循环老化周期电池的产热速率,发现容量衰减速度与直流内阻、产热量之间存在很强的关联性。从热失控行为研究发现,自放热起始温度为105.4 ℃,随后发生连续自放热,直到温度达到149.7 ℃热失控起始温度,发生内短路,最终导致电池热失控。循环后电池的热失控过程中自放热和热失控起始温度稍有变化,热失控时间大大缩短。

锂离子电池;产热;热失控;循环老化;绝热条件

在目前商业化锂离子电池的产品中,电池充放电过程往往伴随着热量的产生,如果电池在充放电过程中产生热量过大而又不能及时散发,随着充放电的进行则可能会由于热量的积累而导致电池性能发生显著劣化和衰退,当温度升高到电池内部隔膜熔融,正负极短路,电池将有可能产生爆炸等危险[1-4]。因此对电池在充放电过程中的产热规律及热失控行为进行研究对考察电池安全性至关重要。

通常情况下,电池在使用过程中往往会由于空气对流、热传导等方式和周围环境进行热交换,使得电池温度不会大幅提高,但为了研究电池的安全性能,需要考虑电池在极端恶劣环境-绝热环境中的产热行为[5-6]。绝热环境中,电池与环境无热交换,电池充放电过程中产生的热量完全限制在电池体系中,这样更容易造成电池的安全隐患。锂离子电池在充放电过程中的产热可以大致分为两部分:可逆热(rev)和不可逆热(irr)[7]。通过测量电池在绝热状态下的热效应,不仅可以了解电池在充放电过程中的产热规律,还可以对电池充放电过程的能量进行衡算。ZHANG等[8]采用量热法、电化学法等不同手段,获取电池的可逆热、不可逆热等,并开发了车用动力电池的产热模型和热模拟方法。加速量热法是一种在近似绝热的情况下对样品热安全性进行测试分析的方法。该方法能够模拟电池内部热量不能及时散失时放热反应过程的热特性,从而获得电池的产热、热失控过程中的热力学参数。

随着锂离子电池的广泛使用,一方面对电池的寿命、安全要求逐渐提高;另一方面,电池的梯次利用也需要考虑电池的安全特性。因此,亟需研究全生命周期电池的安全特性,明确电池在全生命周期的安全边界条件及能效关系。到目前为止,针对新电芯的热特性研究很多,但很少有研究老化对电池安全性的影响。一般老化分为两种:一种是循环老化,另一种是储存老化。ZHANG等[9]采用量热法研究了LiMn2O4体系电池在不同储存历程下日益老化的热失控特性,发现电池的自放热起始温度、热失控起始温度等热失控关键参数随着电池的老化而增加,热失控产热速率而随之降低。LARSSON等[10]研究了LiCoO2/石墨电池在循环老化、高温储存及室温储存老化条件下工作和失效电芯的加热滥用行为,并对滥用后气体爆炸过程和排放的有毒气体进行了检测。

本文以钴酸锂/中间相碳微球电池为研究对象,采用加速量热仪(accelerating rate calorimeter,ARC)提供绝热环境,测试电池的比热容、发热量、热失控,对电池的热特性进行研究。对不同循环老化周期下电池在绝热环境下的充放电过程和热失控过程进行研究,考察电池循环老化对电池热特性的影响。

1 实 验

电池采用钴酸锂(LCO)为正极、中间相碳微球(CMS)为负极的软包电池,电池容量为6.1 A·h,其设计参数如表1所示。

表1 钴酸锂/电池的基本参数

1.1 电化学性能测试

1.1.1 容量测试

测试温度在(25±5) ℃下,采用蓝电充放电测试系统(CR2001A,武汉金诺电子有限公司)进行测试,电池以0.1 C电流充电至4.2 V,转为恒压充电至电流小于或等于0.01 C,静置10 min;以0.1 C恒流放电至2.75 V,以此制度充放电循环3次,得到电池放电容量为6.1 A·h。

1.1.2 循环测试

在环境温度为(25±5) ℃下,电池以0.5 C电流充电至4.1 V,转为恒压至电流小于或等于0.01 C,静置10 min;再以1 C电流恒流放电至2.75 V,按照该制度分别循环500周、1000周、1500周。

1.1.3 直流内阻测试

在环境温度为(25±5)℃下,以0.5 C电流对电池进行恒电流放电,每放电12 min(10%DOD)不间断的进行一次直流内阻测试。采用1.5 C电流进行10 s脉冲放电,分别取脉冲放电前和脉冲放电第5 s的电压值=0和=5,由此计算出不同荷电态下电池的直流内阻。

1.2 电池热特性测试

1.2.1 比热容测试

在加速量热仪(EVARC-777,thermal hazard technology)中进行电池比热容测试。电池始终处于绝热环境,通过聚酰亚胺加热片以恒功率()对电池进行加热,记录电池温度随时间的变化曲线(-),由-曲线做线性拟合得到绝热状态下电池温升速率d/d,电池质量为。由公式×d=××d,可得=×/(d/d)。为保证测定的准确,取两个电池包样品,测试两次取平均值。

1.2.2 发热量测试

将新鲜或循环后的电池放在加速量热仪中,电池与绝热腔温度平衡后启动充放电制度,在绝热环境下以不同的工作电流进行充放电,采集充放电过程中电池表面温度以及电池电压随时间的变化曲线。

1.2.3 热失控测试

在加速量热仪中对100%SOC状态下电池进行热失控测试。在绝热状态下运行H-W-S模式对电池进行加热,同时检测电池的自放热速率(d/d),当电池的d/d≥0.02 ℃/min,认为电池内部发生了自放热反应,仪器停止主动加热,转而进入绝热模式,跟随电池温度上升,直至电池发生热失控。同时采集热失控过程中电池表面温度以及电池电压随时间的变化曲线。

2 结果与讨论

2.1 电池循环老化测试

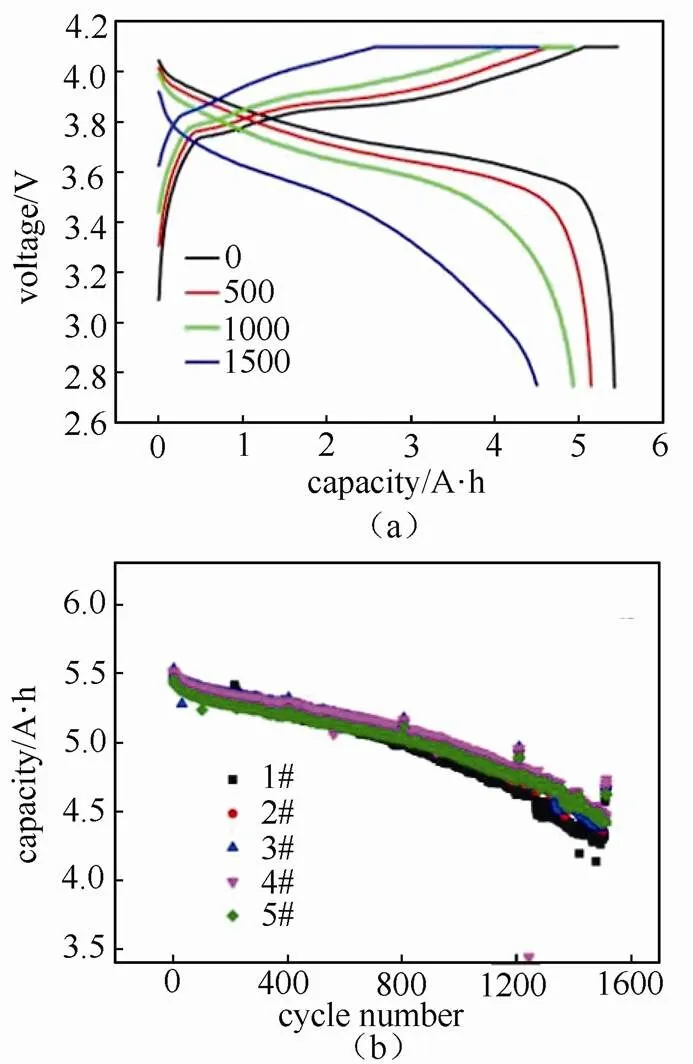

电池以0.5 C充电/1 C放电的工作电流进行循环测试,电压范围为2.75~4.10 V,不同循环老化周期下电池的充放电工作曲线和容量保持率如图1所示。在该电压范围内电池初始容量为5.5 A·h,循环1500周后容量衰减至4.4 A·h,电池容量在前1000周内呈线性下降,电池充放电过程中电压极化逐渐增大;在1000周后容量衰减加剧,电压极化明显增加,特别是在寿命末期,电池放电电压迅速下降,充电过程电压极化增大,在充电恒压段容量比例增加。

图1 LCO/CMS电池的充放电曲线(a)和循环性能(b)

2.2 不同循环老化周期下电池的热特性研究

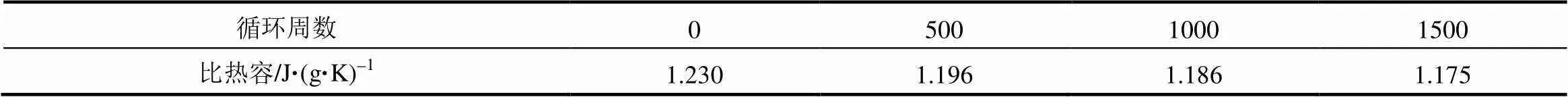

2.2.1 电池的比热容

电池的比热容表示单位质量的某种物质升高单位温度所需的热量,与电池材料、尺寸、设计、温度等因素有关。本文采用加热法测定了不同循环老化周期电池在100%SOC状态下的比热容,测试结果如表2所示,电池的比热容在1.2~1.1 J/(g·K),并且随着电池老化程度的增加,电池的比热容也随之减小,这说明老化后电池内部的材料、界面和电解液等组分的热特性发生了变化。

表2 不同循环老化周期电池的比热容

2.2.2 工作电流对电池产热的影响

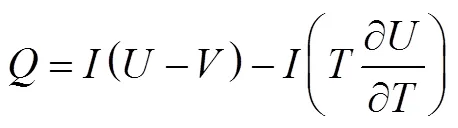

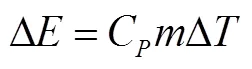

电池在充放电过程中产生的热量主要采用Bernardi产热模型[11],Bernardi产热模型在忽略混合热和相变热后可以简化为式(1)

式中,第一项是电池的过电势引起的不可逆产热(irr),进一步可细分为欧姆热效应产生的焦耳热(j)、极化热(p)以及副反应产生的热量(s),j为锂离子电池因自身存在内阻而产生的热量;p为锂离子电池因充放电过程中出现极化行为而产生的热量,在正常情况下这部分热量很小,可忽略不计。第二项是电池的可逆热(rev),是由于电极材料发生可逆的电化学反应伴随的反应热,在小电流充放电过程中rev占主要贡献,在电流比较大的时候,irr所占比例会比较明显。简化后的Bernardi产热模型由于测量方便,精度较好,在锂离子电池的热模型中得到了广泛的应用。通过测量电池在绝热状态下充放电过程的产热效应,不仅可以了解电池在充放电过程中的产热规律,还可以对电池充放电过程的能量进行衡算。

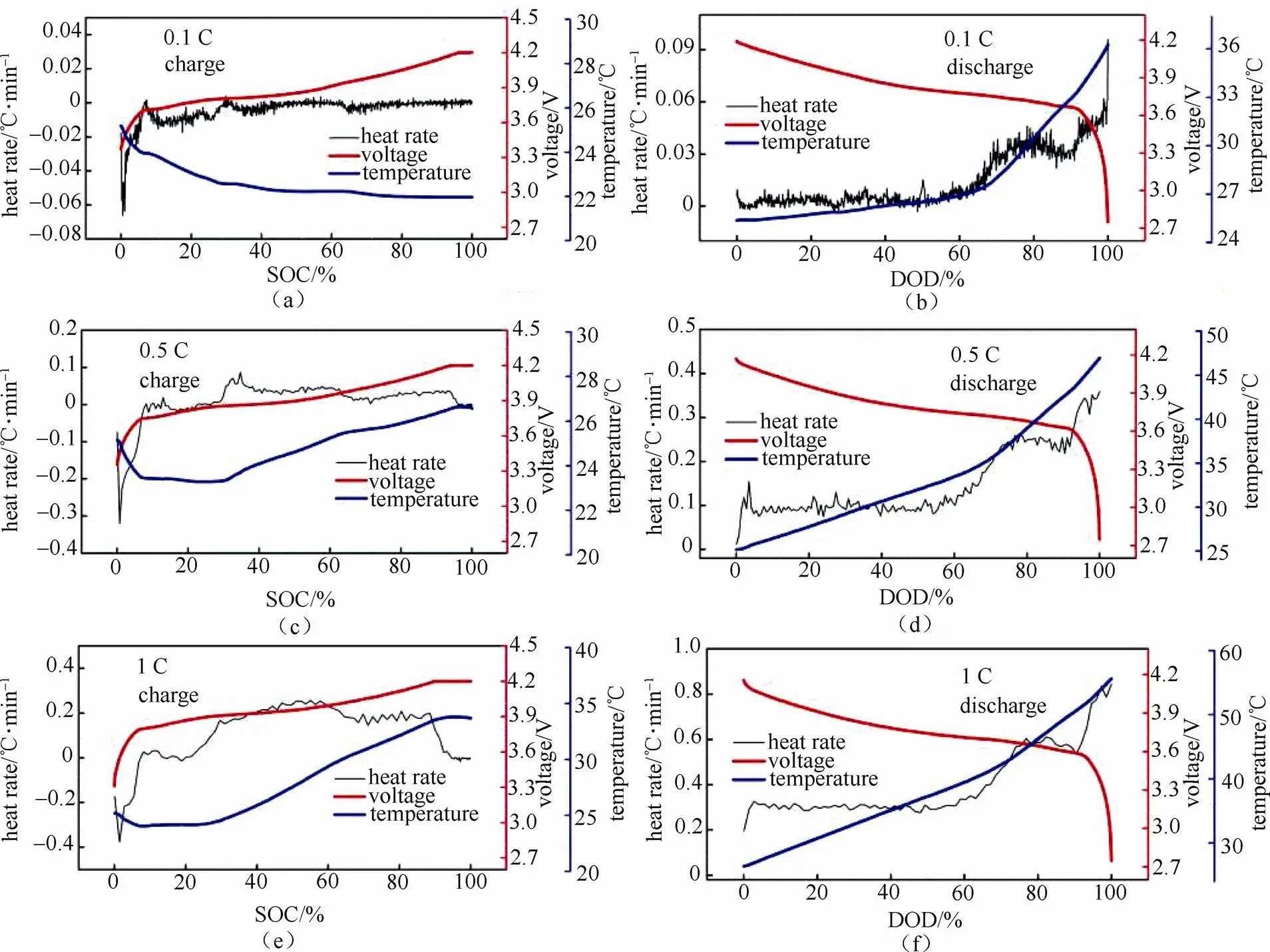

对LCO/CMS电池分别以0.1 C、0.5 C、1 C电流进行充放电测试,电压范围为2.75~4.20 V,其温度变化如图2和图3所示。从不同充电倍率下的曲线发现,0.1 C充电时为吸热过程,电池温度下降3.2 ℃;0.5 C与1 C下电池的温升分别为1.4 ℃、8.5 ℃。这说明在充电过程中,电池内部化学反应是吸热反应,而在大电流下释放出的热量主要是由不可逆热引起。LCO/CMS电池在充电过程产热过程主要分为4个阶段:当充电初期(0~10%SOC区间)时,产热速率为负值,这说明电池在充电初期吸热,电池温度稍有下降;当荷电态在10%~20%SOC区间时,产热速率接近零值,电池温度基本不变;当荷电态在20%~90%SOC时,产热速率逐渐升高,该部分的产热速率值与电池工作电流有关,电池温度逐渐上升;在充电末期(90%~100%SOC区间)时,电池处于恒压充电阶段,充电电流逐渐减小,产热速率下降为零,此时电池温度达到最高值恒定不变。

以0.1 C、0.5 C、1 C电流放电时,电池温升分别为11.0 ℃、22.2 ℃、30.1 ℃。在不同倍率下电池终止温度都高于起始温度,这说明电池在整个放电过程中是放热过程,并且随着放电倍率的增大,电池温升增加。放电时产热过程主要分为3个阶段:当放电深度为0~60%DOD区间时,产热速率较低,其中0.1 C倍率下,电池的产热速率在零附近,电池温度未发生明显升高;当放电深度在60%~90%DOD区间时,产热速率上升,电池温度升温明显;在放电末期(90%~100%DOD区间)时,产热速率显著提高,电池温度明显上升,这与放电末期电池的极化显著增加有关[12-14]。

图2 LCO/CMS电池在不同倍率下的充电(a)和放电(b)过程中温升曲线

图3 LCO/CMS电池在不同倍率下的充电(a,c,e)和放电(b,d,f)过程中产热速率曲线

2.2.3 电池在充放电过程中的产热速率

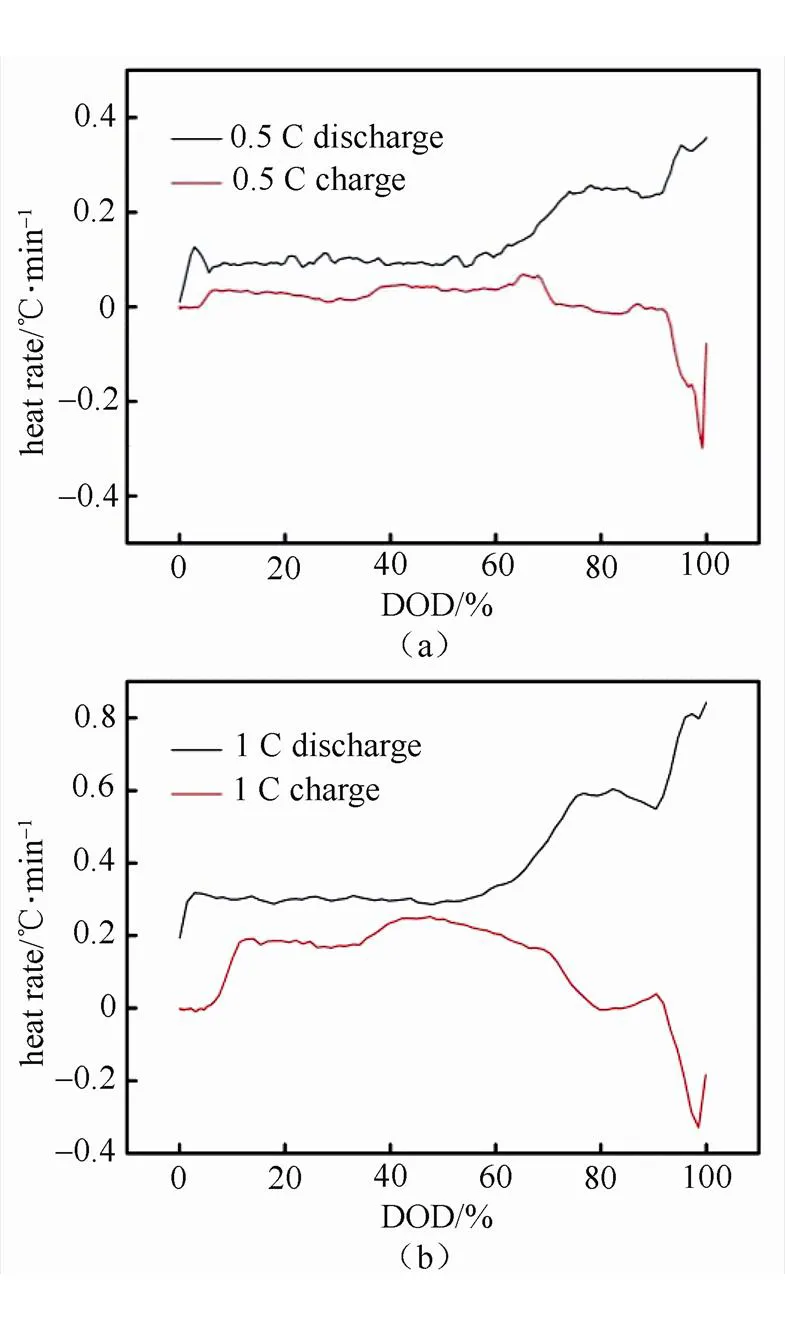

LCO/CMS电池在绝热环境下以0.5 C和1 C电流充放电的产热速率如图4所示,电池在放电初期和充电末期(0~60%DOD)的产热速率基本保持稳定;在60%~90%DOD区间,电池的产热速率出现峰值平台;在放电末期和充电初期(90%~100%DOD),电池的产热速率急剧变化,这主要是由于在该区域电池的极化内阻值大幅度增加。

图4 LCO/CMS电池在0.5C(a)和1C(b)倍率下充放电过程中产热速率与放电深度的关系

在相同倍率下充放电一周循环过程中,假设充放电过程中电池的不可逆热(irr)相等,化学反应热rev因符号相反、数值相同而抵消。因此,可以得出以下结论

从电池充放电过程中产热速率图可以看出,电池的产热速率呈现出对称性,其中对称轴(d/d)代表电池不随SOC变化的自升温速率大小[式(4)],由电池内阻、极化以及工作电流决定;偏离对称轴部分产热速率随着SOC变化,由可逆电极反应热决定,且在相同SOC下吸放热符号相反,数值相等,与电池中电极材料在脱嵌锂过程中熵变和焓变相关。对不同工作倍率下电池充放电过程的产热速率进行比较,发现电池的不可逆热(对称轴)随着电流的增加而增加,可逆热保持良好的对称性。通过量热法,可以有效区分电池的可逆热与不可逆热,这对于电池的热设计与建立热模型具有重要指导 意义。

2.2.4 不同循环老化周期下电池的产热特性研究

随着电池循环次数的增加,电极材料、电极/电解液界面、电解液等关键材料发生劣化,电池容量衰减,最终导致电池失效。本文通过对不同循环老化周期下电池在绝热条件下产热量和产热速率的比较,研究电池老化程度与热特性之间的关联,测试结果见图5和表3。通过计算电池在充放电过程中的电能和产热量,可以得到电池的能量效率,能量效率计算公式如式(5)所示。随着电池循环次数的增加,电池在充放电过程中的产热量逐渐增加,电池的能量效率逐渐降低。

分别对0.5 C和1 C倍率下电池充放电过程中产热速率进行比较,发现在前1000周循环中,随着循环次数的增加,不可逆热逐渐增加,可逆热变化不明显,并保持良好的对称性;然而循环至1500周时,电池的可逆反应热与新鲜电池相比已发生变化,这说明电池内部活性材料已发生劣化,导致电池内部电化学反应的熵变和焓变发生了变化。由此,该方法也可以解析不同循环老化周期下电池的衰减机理[15]。

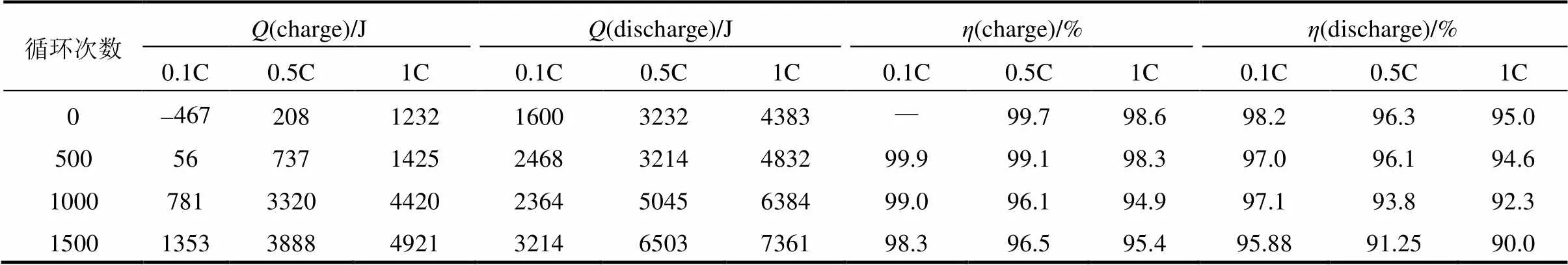

表3 不同循环老化周期电池在充放电过程的产热量和能量效率

图5 不同循环老化周期下LCO/CMS电池在0.5 C(a)和1C(b)倍率下充放电过程中产热速率与放电深度的关系 (实线为放电,虚线为充电)

电池的产热速率和产热量与电池的内阻有着重要关系。锂离子电池的内阻与电池内部电子传输和离子传输过程有关,主要分为欧姆电阻和极化电阻。随着循环的进行,电池内阻往往逐渐增大。SAITO等[16]针对大电流脉冲循环下的产热进行了研究,并结合交流阻抗谱进行分析。通过测量循环过程中的产热并与电功损失进行对比,得出多余的热量主要是由于电池内部的副反应导致电池内阻增大造成的,电池在每周循环过程中的平均产热功率与循环次数的平方根呈线性关系,阻抗越大则放热越多。因此,放电过程的发热量随着循环次数增加而不可逆地增大。LIU等[17]采用HPPC测试了电池的直流内阻,从而得出电池的焦耳热,结合通过测试熵变系数得到的反应热,建立了电池的产热模型,从而模拟不同工况下电池的温度变化情况。

本文采用直流内阻测试方法,对LCO/CMS电池在新鲜状态和循环不同周期后放电过程中的直流内阻值进行了比较。新鲜电池在0~90%DOD区间内,内阻值基本保持不变,在放电末期内阻值急剧增加,这也导致了在放电末期,电池的产热速率急剧增加。循环500周、1000周、1500周后电池的直流内阻值相对于循环前有所增加,放电初期的内阻值由8 mΩ分别增加至12 mΩ、16 mΩ、30 mΩ,并且在放电后期,电池的直流内阻增加更为明显。这主要是由于循环过程中负极表面SEI不断增厚、正极材料的结构变化等原因导致电池内部离子扩散和电荷转移更困难。

图6 不同循环老化周期LCO/CMS电池的直流内阻随DOD变化曲线(a)和容量、内阻、产热量与循环的关系(b)

结合电池的容量衰减结果,可以发现电池的直流内阻、容量衰减及产热量之间有很强的关联性。电池在0~1000周循环过程中,容量衰减和直流内阻值呈线性增加,产热量也增加;循环至1500周时,电池的容量衰减速率加快,电池内阻也明显增加,产热量也随之增加。通过对电池在不同循环老化周期下充放电过程中产热量和产热速率的变化,解析电池熵变和焓变的影响,以热力学参数变化作为一种无损检测手段,来反映电池的衰减程度,从而用以评价电池的健康状态。

2.3 不同循环老化周期电池的热失控行为研究

锂离子电池在滥用情况下,如过充、过热和短路等,层状高氧化性正极材料稳定性通常较差,易释放出氧气,而碳酸酯类电解液极易与氧气反应,放出大量的热和气体;产生的热量会进一步加速正极的分解,产生更多的氧气,促进更多放热反应的进行;同时强还原性负极的活泼性接近金属锂,与氧接触会立即燃烧并引燃电解液、隔膜等。由于电池内部电解液和电极材料之间发生剧烈的热反应,产生大量的热而不能及时扩散,导致热量大量聚集,引发电池发生漏液、释放气体、冒烟现象,甚至出现剧烈燃烧和爆炸,即为“热失控”,其起始温度决定了电池的安全底限,即电池的热稳定性[18-20]。锂离子电池热稳定性的影响因素主要有电池组成材料的特性(正极材料、负极材料、隔膜、电解液)、使用环境、电池容量、电池荷电状态、电池结构、电流强度、电池寿命等。通常,在较低的温度(<150℃)下,电池的热稳定性主要是由电解液的热稳定性和负极表面SEI膜的热稳定性决定的;而在较高的温度(>150℃)下,电解液与正极的放热反应往往贯穿于热失控发生的整个过程,是导致热失控发生的最主要原因。热失控发生在电池内部温度急速上升,通常由区域过热引起,由此到达某一个底限温度值,大量的热产生后由于不能及时地被消散而引发一系列放热副反应。因为热产生的速率大于热消散的速率,这些放热过程在一个类似绝热的条件下进行,并且整个电池温度处于一个无法控制的上升过程,从而引发热失控。

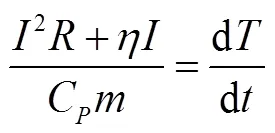

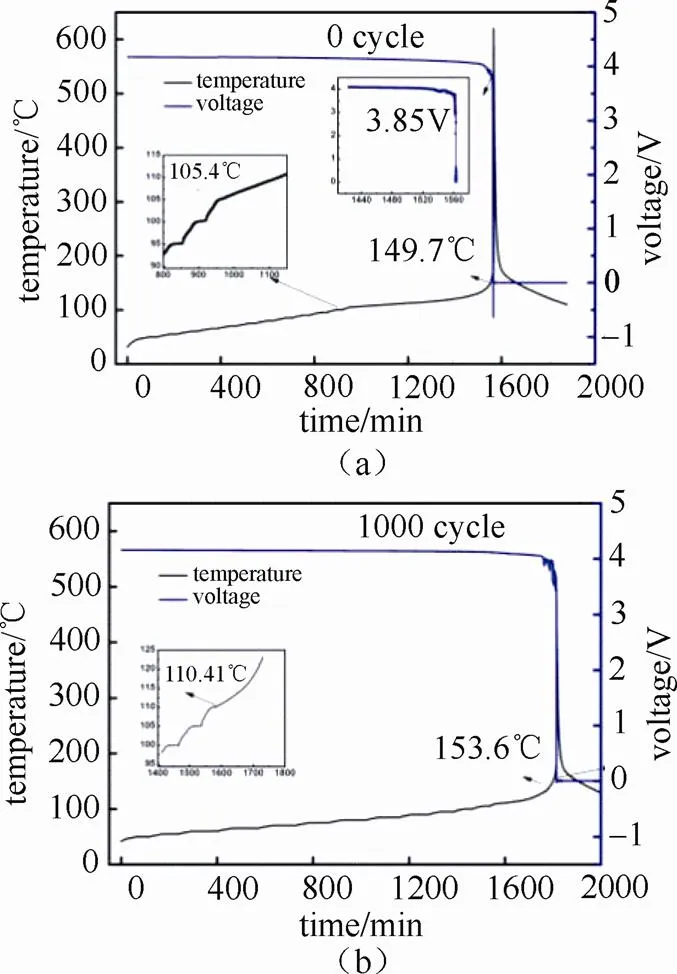

采用加速量热仪提供绝热环境并对电池进行加热,测试100%SOC状态下电池的热失控现象,其结果如图7所示,电池初始开路电压为4.18 V。当电池加热至105.4 ℃时开始发生自放热反应,仪器停止加热,同时电压略微下降至4.14 V。电池从自放热起始温度1(105.4℃)升高至149.7 ℃(热失控起始温度2),该阶段电池自放热升温速率较小,电压缓慢下降。当电池温度超过热失控起始温度2(149.7 ℃)时,电池自放热速率显著提升(>1 ℃/min),电池温度明显提高,最高达到600 ℃(max)以上,产热功率呈现指数上升,同时电池电压急剧下降至0 V,此时电池发生热失控,电池爆炸产生大量热。

图7 不同循环老化周期下LCO/CMS电池的热失控行为:新鲜电池(a)和循环1000周后(b)

循环1000周后LCO/CMS电池的热失控测试结果如图7(b)所示,满电态电池的初始电压为4.18 V。当温度达到110.4 ℃(1)时电池开始发生自放热,同时电压略微下降至4.10 V左右。电池温度超过153.6 ℃(2)时,电池自放热速率显著提升,电池温度明显提高,最高达到500 ℃,发热功率呈现指数上升,同时电池电压急剧下降至0 V,此时电池处于热失控状态。通过对循环前后电池的热失控行为的比较,循环后电池的自放热起始温度1稍有上升,这是由于电池的自放热起始温度主要与负极表面SEI膜的热稳定性有关,随着循环的进行,电极表面的SEI膜逐渐增厚,热稳定性增加,受热分解温度提高。然而循环后,电池从自放热反应的开始至热失控起始温度,所需时间由577 min缩短至209 min,这说明电池负极及电解液之间连锁反应加速发生,导致电池内部热量快速积累,温度上升,最终导致隔膜熔化,正极与负极之间发生内短路,电池发生热失控。循环前后电池的热失控起始温度基本不变化,热失控最高温度稍有降低,这可能是由于电池容量衰减,电池内部存储的电能有所降低,导致电池发生热失控释放的总热量减少。

3 结 论

采用绝热加速量热仪对LCO/CMS电池进行了充放电过程的产热和热失控行为研究。研究了电池在不同充放电倍率下产热行为,分析了工作电流和循环老化对电池产热特性的影响,随着电池的循环老化,电池的内阻和容量损失增大,电池的充放电平均产热速率和总产热量均增加。对循环前后电池的热失控行为进行比较,发现循环老化后电池的自放热起始温度稍有增加,热失控起始温度基本不变,但电池从自放热至热失控的时间缩短。对电池的热失控行为,不仅需要关注自放热起始温度、热失控温度等关键温度点,同时也需要对热失控过程的产热速率和时间进行准确测量,从而评估全生命周期电池的热失控行为。

通过对电池在不同循环老化周期下充放电过程中产热量和产热速率变化的分析,解析电池的熵变和焓变影响,以热力学参数变化作为一种无损检测手段,来反映电池的衰减程度,从而用以评价电池的健康状态。

[1] BANDAUER T M, GARIMELLA S, FULLER T F. A critical review of thermal issues in lithium-ion batteries[J]. Journal of the Elelctrochmical Society, 2011, 158(3): R1-R25.

[2] WANG Q, PING P, ZHAO X J, et al. Thermal runaway caused fire and explosion of lithium ion battery[J]. Journal of Power Sources, 2012, 208: 210-224.

[3] 吴凯,张耀,曾毓群,等.锂离子电池安全性研究[J]. 化学进展, 2011, 23(z1): 401-409.

WU K, ZHANG Y, ZENG Y Q, et al. Safety performance of lithium ion battery[J]. Progress in Chemistry, 2011, 23(z1): 401-409.

[4] 李慧芳, 黄家剑, 李飞, 等. 锂离子电池在充放电过程中的产热研究[J]. 电源技术, 2015, 39(7): 1390-1394.

LI H F, HUANG J J, LI F, et al. Study on heat production of lithium ion batteries during charge and discharge process[J]. Chinese Journal of Power Sources, 2015, 39(7): 1390-1394.

[5] ISHIKAWA H, MENDOZA O, SONE Y, et al. Study of thermal deterioration of lithium-ion secondary cell using an accelerated rate calorimeter (ARC) and AC impedance method[J]. Journal of Power Sources, 2012, 198: 236-242.

[6] JHU C Y, WANG Y W, WEN C Y, et al. Thermal runaway potential of LiCoO2and Li(Ni1/3Co1/3Mn1/3)O2batteries determined with adiabatic calorimetry methodology[J]. Applied Energy, 2012, 100(4): 127-131.

[7] LYON R E, WALTERS R N. Energetics of lithium ion battery failure[J]. Journal of Hazardous Materials, 2016, 318: 164-172.

[8] ZHANG J B, HUANG J, LI Z, et al. Comparison and validation of methods for estimating heat generation rate of large-format lithium-ion batteries[J]. Journal of Thermal Analysis and Calorimetry, 2014, 117: 447-461.

[9] ZHANG J B, SU L S, LI Z, et al. The evolution of lithium-ion cell thermal safety with aging examined in a battery testing calorimeter[J]. Batteries, 2016, 2(2): 12.

[10] LAESSON F, BERTILSSON S, FURLANI M, et al. Gas explosions and thermal runaways during external heating abuse of commercial lithium-ion graphite-LiCoO2cells at different levels of ageing[J]. Journal of Power Sources, 2018, 373: 20-23.

[11] BERNARDI D, PAWLIKOWSHI E, NEWMAN J. A general energy balance for battery systems[J]. Journal of the Elelctrochmical Society, 1985, 132(1): 5-12.

[12] YASUYUKI S, MAKOTO U, YAMAKI J. Thermal behavior of charged graphite and LiCoO2in electrolytes containing alkyl phosphate for lithium-ion cells[J]. Journal of the Electrochemical Society, 2009, 156(3): A176-A180.

[13] HEUBNER C, SCHNEIDER M, MICHAELI A. Detailed study of heat generation in porous LiCoO2electrodes[J]. Journal of Power Sources, 2016, 307: 199-207.

[14] GIEL H, HENRIQUES D, BOUNE G, et al. Investigation of the heat generation of a commercial 2032 (LiCoO2) coin cell with a novel differential scanning battery calorimeter[J]. Journal of Power Sources, 2018, 390: 116-126.

[15] SARRE G, BLANCHARD P, BROUSSELY M. Aging of lithium-ion batteries[J]. Journal of Power Sources, 2004, 127: 65-71.

[16] SAITO Y. Thermal behaviors of lithium-ion batteries during high-rate pulse cycling[J]. Journal of Power Sources, 2005, 146: 770-774.

[17] LIU G M, OUYANG M G, LU L G, et al. Analysis of the heat generation of lithium-ion battery during charging and discharging considering different influencing factors[J]. Journal of Thermal Analysis and Calorimetry, 2014, 116: 1001-1010.

[18] ABADA S, MARLIAR G, LECOCQ A, et al. Safety focused modeling of lithium-ion batteries: A review[J]. Journal of Power Sources, 2016, 306: 178-192.

[19] ZHENG S Q, WANG L, FENG X N, et al. Probing the heat sources during thermal runaway process by thermal analysis of different battery chemistries[J]. Journal of Power Sources, 2018, 378: 527-536.

[20] WU T Q,CHEN H D, WANG Q S, et al. Comparison analysis on the thermal runaway of lithium-ion battery under two heating modes[J]. Journal of Hazardous Materials, 2018, 344: 733-741.

Influence of cycling on the heat-release and thermal runaway of the lithium ion battery under adiabatic condition

MAO Ya1,BAI Qingyou1,MA Shangde1,ZHOU Luozeng1,GUO Rui1, ZHENG Yaodong2, LEI Bo3, XIE Jingying1,4

(1State Key Laboratory of Space Power Source Technology, Shanghai Institute of Space Power-sources, Shanghai 200245, China;2China Southern Power Grid, Guangzhou 510063, Guangdong , China;3Electric Power Research Institute, China Southern Power Grid, Guangzhou 510063, Guangdong, China;4Shanghai Engineering Center for Power and Energy Storage Systems, Shanghai 200245, China)

With the development of lithium-ion batteries, the demand for safety is critical, and temperature has an important influence on the life and safety. LiCoO2/C is taken as the object, and the heat generation and thermal runaway behavior at different cycle are studied under different current by using accelerating rate calorimeter. Comparing the heat generation of the batteries at different cycle, it is found that there is a strong correlation between the rate of capacity decay, DC resistance and the heat generation rate. According to the thermal runaway behavior, the self-heating temperature of the fresh battery is 105.4℃, followed by continuous self-heating. Until the temperature reaches 149.7 ℃, the battery is out of control, and an internal short circuit occurs, which finally leads to the battery thermal runaway. The initial temperature of self-heating and thermal runaway changes slightly, but the time of thermal runaway progress is shortened greatly.

lithium ion batteries; heat generation; thermal runaway; cycle aging; adiabatic condition

10.12028/j.issn.2095-4239.2018.0168

TQ 028.8

A

2095-4239(2018)06-1120-08

2018-08-31;

2018-09-19。

国家重点研发计划项目(2018YFB0905300)。

毛亚(1987—),女,博士,高级工程师,研究方向为锂离子电池安全性研究,新体系化学电源,E-mail:maoya0106@163.com;

解晶莹,博士,研究员,研究方向为化学电源相关先进材料、电池及系统设计,E-mail:jyxie@mail.sim.ac.cn。