浅析固态锂离子电池安全性

张永龙,夏会玲,林 久,陈少杰,许晓雄,

浅析固态锂离子电池安全性

张永龙1,夏会玲2,林 久2,陈少杰2,许晓雄1,2

(1浙江锋锂新能源科技有限公司,浙江 宁波 315000;2中国科学院宁波材料技术与工程研究所,浙江 宁波 315201)

锂二次电池因其具有能量密度高、循环寿命长、无记忆效应、无污染等优点,使得其在便携式消费电子产品、电动汽车、能量储存等领域具有广泛的应用前景。目前,锂二次电池的能量密度和安全性是当今世界的研究热点。但对于传统液态电解质的锂离子电池而言,尽管从材料、模组、电源管理、热管理、系统设计等各个层面均采取了多种改进措施,然而高能量密度电芯的安全性问题依然突出,热失控问题难以彻底避免。因此,为了提高锂电池的安全性,发展理论上不易燃的固态锂电池是解决锂电池安全问题的必由途径。本工作比较了传统液态锂离子电池与固态锂电池结构特征,总结了其各自优缺点,进一步深入剖析了传统液态锂离子电池安全问题产生的根本原因,提出了解决锂离子电池安全性问题的最佳方案,并通过对自主研发的系列容量固态锂(离子)电池的安全性能进行测试,证实了固态锂电池的高安全特性。

固态锂电池;结构特征;高能量密度;原因剖析;安全性

自1990年日本索尼公司将锂离子二次电池成功研制并商品化以来,锂离子电池由于具有电压高、能量密度高、循环寿命长、无记忆效应和无污染等优点[1],被广泛应用于便携式消费电子产品、电动汽车和能源存储等领域。近年来,市场对锂离子电池的需求量与日俱增,并对锂离子电池的能量密度和安全性提出了更高的要求。然而,近年来关于锂离子电池燃烧、爆炸而引发的安全事故屡见不鲜,如三星Galaxy Note 7电池爆炸起火事件、特斯拉电动汽车自燃事故、波音737客机锂电池冒烟风波等,严重打击了消费者信心,引起了人们对整个锂电行业的恐慌及安全担忧。传统液态锂离子电池存在严重的安全隐患是由于其组成中包含了易燃的有机液态电解质,正因为热稳定性差和低着火点的有机液态电解质的存在,当锂电池不正当使用时极易引起着火和爆炸等事故[2-4]。虽然开发新型阻燃材料和设计更安全的电池管理系统能在一定程度上解决部分问题[5],但仍无法满足市场对高能量密度锂电池应用的要求,特别是快速发展的电动汽车行业对电池安全的急切需求。因此,如何解决锂电池所面临的安全隐患引起了学术界和工业界的广泛关注[6-7]。

1 锂电池发展趋势

随着电动汽车、储能电站等领域的不断发展和普及,人们对化学储能技术提出了更高的要求,图1概括了未来锂二次电池储能技术领域的发展趋势[8]。就目前而言,高能量密度是储能技术发展的关键,尤其是电动汽车领域。然而,高能量密度意味着锂离子电池不仅须匹配更高电压的正极、高容量的负极和耐高压电解液,同时必须确保电池的安全性,而有机电解液自身的易燃、易爆、电化学窗口窄等短板极大限制了锂电池向高能量密度的发展。因此,为了从根本上解决锂电池的安全性问题,提高其能量密度,将可燃易爆的有机电解液全部替换为本身不燃烧、热稳定性好的固体电解质是非常有效的解决方案[5, 9-10],由此构建的固态锂电池不仅可以实现高的能量密度,而且将极大提高电池安全性。

2 固态锂电池的分类及结构优势

固态锂电池根据电解质不同可以分为混合固液电解质锂电池和全固态锂电池。混合固液电解质锂电池是指电芯中同时存在固体电解质和液体电解质的一类锂电池。全固态锂电池则指其电芯由固态电极和固态电解质材料构成,电芯在工作温度范围内,不含有任何质量及体积分数的液体电解质,也可称为“全固态电解质锂电池”[13]。

表1对比分析了目前液态锂电池与固态锂电池的主要优缺点。总体看,固态锂电池具有许多优点。首先,因为固态锂电池中没有或有少量液态电解质,电池模组的组装就更加便捷,电池包的总质量将大大降低,尤其是固体电解质具有较高的杨氏模量,有望能够抑制锂枝晶的产生,使得高容量的锂金属作为负极成为可能,十分有利于实现固态锂电池的高能量密度。其次,固体电解质具有更好的电化学稳定性和不可燃性,能够更加适应于高电压、高容量的三元正极材料,有利于增加电芯的能量密度,提高电芯安全性。最后,固态锂电池由于其固体电解质材料的非流动性,可以轻松实现电池单体的内串、内并等结构,大大简化了电池系统的设计。因此,固态锂电池技术被认为是可以从本质上解决锂离子电池安全问题,同时大大提高其能量密度的最具潜力的技术[11-14]。

图1 锂二次电池储能技术的发展趋势[8]

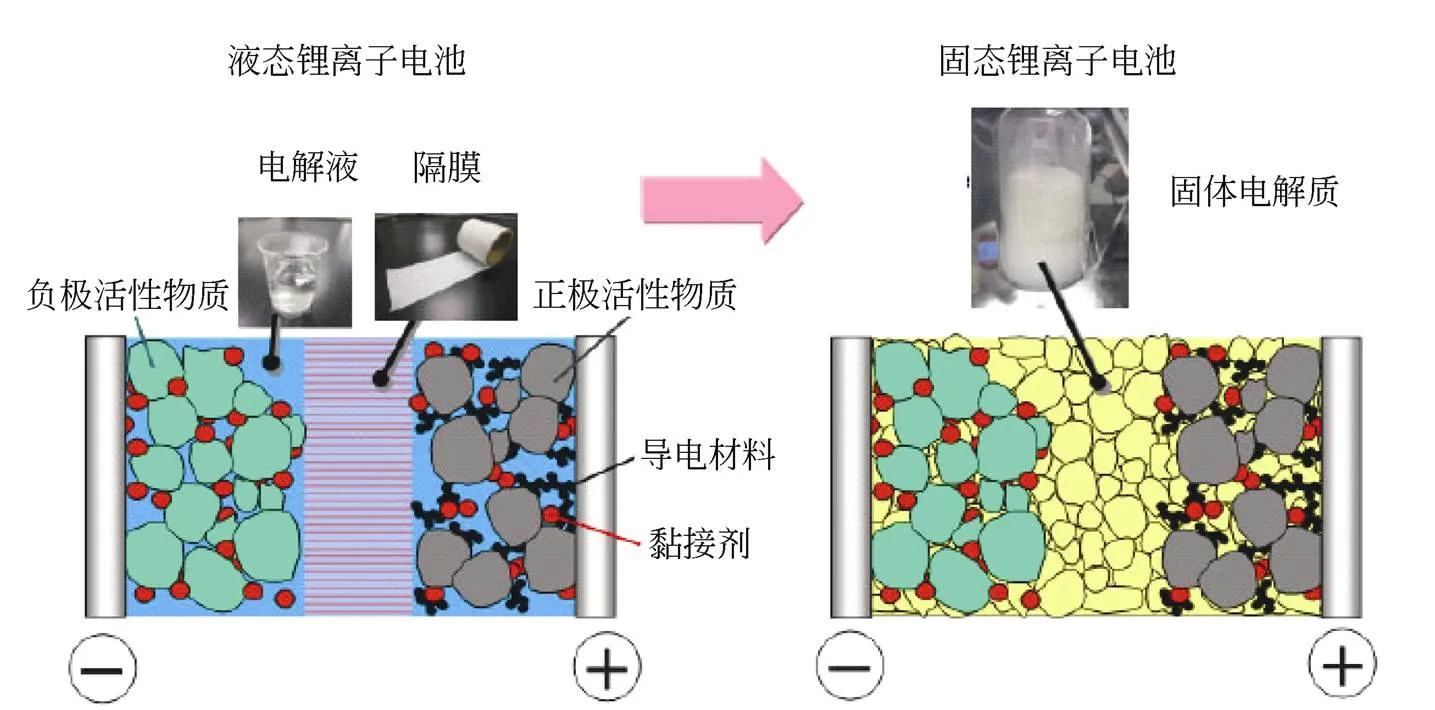

图2分析比较了传统液态锂电池与固态锂电池结构上的不同。由图2可以看出,最主要的不同就是固态锂电池中的固体电解质替代了传统液态锂电池的有机电解液和隔膜[13],而工作原理上这两类电池是一致的。即在充电过程中,电池内部、加在电池两极的电势迫使正极化合物释放出锂离子,锂离子通过电解质和电解质-电极界面嵌入到负极中,此时,正极处于贫锂态,负极处于富锂态;电池外部,电子由外电路迁移到负极。在放电过程中,锂离子和电子的运动正好与充电时相反。在正常充放电情况下,不断的充、放电过程,就是锂离子在正、负极间嵌入和脱出的过程,只是引起晶格间距变化,不会破坏晶体结构。固体电解质的主要功能与液态电解质和隔膜相似,都是允许锂离子在正、负极间通过,阻止电子通过和防止短路。因此,固体电解质应具备一些基本要求,如高的室温离子电导率(>10-3S/cm)、电子电导绝缘性、高的离子迁移数和宽的电化学稳定窗口等[11, 15]。经过这些年的发展,固态锂电池的研究取得了长足的进步,然而目前固态锂电池仍存在着一些问题,如固体电解质离子电导率仍有提升空间、电极与电解质界面性能差、成本高、对环境敏感、低温性能差等[14, 16-17]。

表1 固态锂电池与液态锂电池优缺点比较

图2 传统液态锂离子电池与固态锂离子电池结构示意图[13]

3 液态锂离子电池安全问题原因剖析

锂离子电池多次发生燃烧安全事故,从外部原因分析,过充、过放、电池短路、热冲击、针刺等会导致锂离子电池安全问题。从内部原因分析,造成液态锂离子电池安全问题主要有如下几点[3-4]。

(1)负极析锂。由于嵌入负极材料内部动力学较慢的原因,在低温过充或大电流充电情况下,金属锂会直接析出在负极表面,可能导致锂枝晶,造成微短路,高活性的金属锂与液体电解质直接发生还原反应,损失活性锂,增加内阻,影响电池性能。随着循环不断进行,锂枝晶会进一步的增加,进而刺破隔膜,导致电池短路、漏液甚至发生爆炸。而固体电解质具有极高的杨氏模量,能够抑制锂枝晶的生长,从而保证安全性。

(2)正极材料释氧及结构破坏。当正极充电至较高电压时,其处于高氧化态,晶格中的氧容易失去电子以游离氧的形式析出,游离氧会与电解液发生氧化反应,放出大量的热,而且低着火点的有机电解液在氧的存在和温度升高的情况下极不安全,从而电池极易发生燃烧、爆炸。而固态锂电池中固体电解质不仅具有宽的电化学稳定窗口,同时不易燃易爆,跟游离氧发生反应的程度大大降低,因此可以显著提高电池安全性。

(3)电解液分解和反应。液态锂离子电池的电解液为锂盐与有机溶剂的混合溶液,其中商用的锂盐为六氟磷酸锂,该材料在高温下易发生热分解,并会与微量的水以及有机溶剂之间进行热化学反应。电解液有机溶剂为碳酸酯类,这类溶剂沸点、闪点较低,在高温下容易与锂盐释放的PF5反应,易被氧化。当有锂、氧存在时,会发生一系列放热副反应,直接影响电池性能,甚至导致电池起火爆炸。而固体电解质本身热稳定性极好,且高温离子传导更快,使得固态锂电池更安全,同时将表现出更好的高温电池性能。

(4)隔膜均匀性差及收缩破裂。当锂枝晶刺穿隔膜或温度较高时隔膜发生收缩破裂,就会使电池正负极发生短路,情况严重时会造成安全事故。而对固态锂电池而言,其本身不包含隔膜,可以大大降低安全风险。

(5)高温失效。高温可以来自外部原因,也可以来自内部的短路、电化学与化学放热反应、大电流焦耳热。在高温下,会导致电池内部出现一系列不良反应,如SEI膜分解、高活性的正、负极材料与电解液发生反应、锂盐自分解、正极释氧、电解液反应等,这些反应有可能导致热失控。固体电解质因自身特点,其在高温状态下离子电导更好,且 热稳定性非常好,使得固态锂电池在高温状态下也具备高安全性。

因此,无论是工业界还是学术界针对传统液态锂电池技术安全问题从材料、电极、电芯、模组、电源管理、热管理、系统设计等各个层面采取了多种改进措施,虽取得一定效果,但对于能量密度要求越来越高的锂离子电池储能技术,其安全性问题依然十分突出,热失控难以彻底避免[3, 6-7]。因此,如何突破这一技术瓶颈,满足高能量密度、高安全性储能电池技术的需要,开发理论上不易燃烧的固体电解质,进而发展出替代传统易燃、易爆的有机电解液的固态锂电池,十分必要和迫切。

4 固态锂电池关键材料及性能测试

4.1 固体电解质

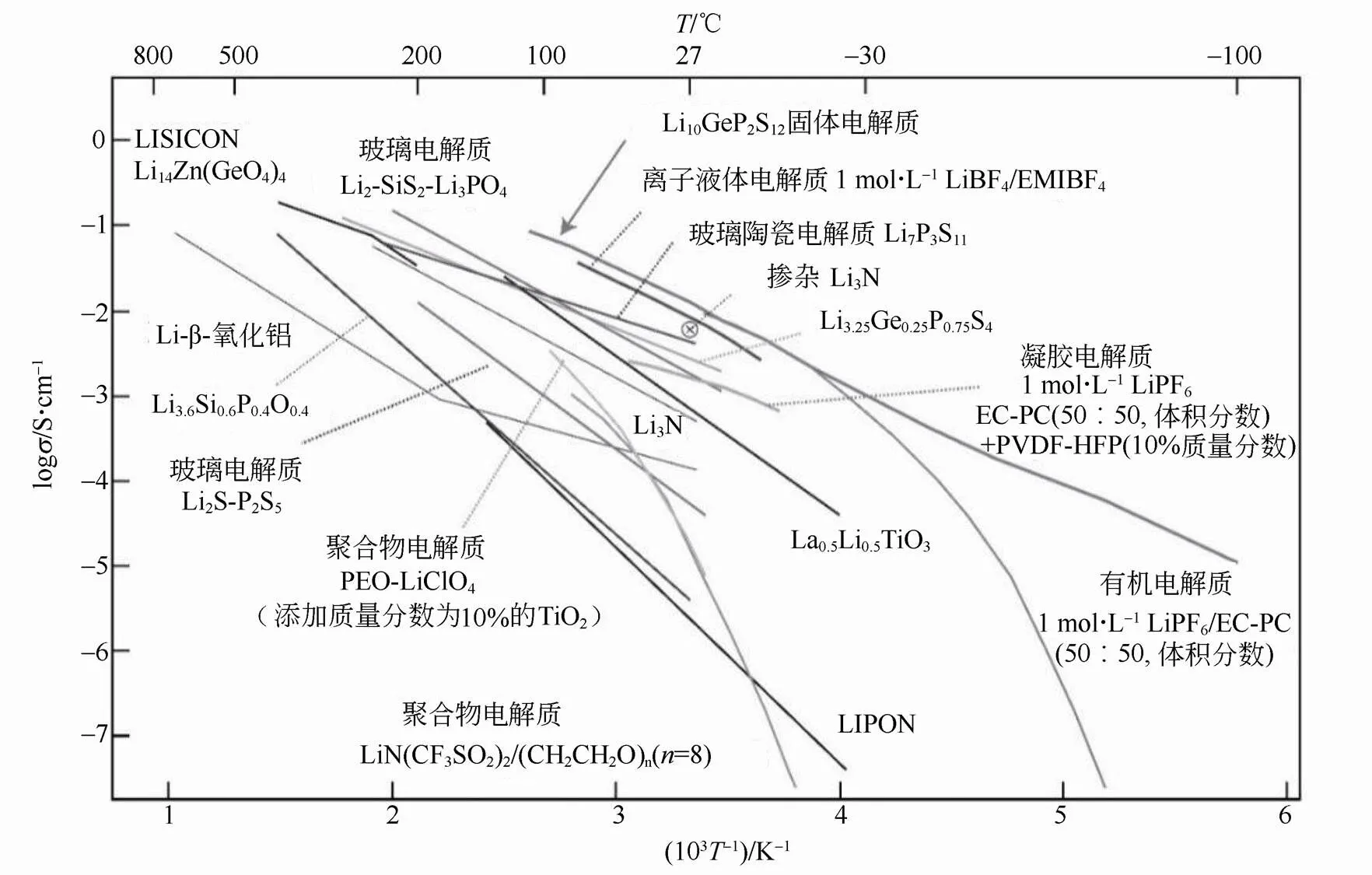

固态锂电池最关键的材料就是固体电解质材料。目前研究比较多的主要有聚合物固体电解质和无机固体电解质,其中无机固体电解质又分氧化物固体电解质和硫化物固体电解质[19]。图3归纳了目前各类电解质材料在不同温度下的锂离子电导率水平[19]。

聚合物固体电解质通常由聚合物基体和锂盐构成,常见的聚合物基体有PEO、PAN、PVDF、PMMA等,因为PEO能更好地解离锂盐且对锂稳定,所以PEO及其衍生物成为目前主流的聚合物固体电解 质[20-21]。但是,聚合物固体电解质的室温锂离子电导率较低,严重影响电池大倍率充放电能力及能量密度。

图3 无机固体电解质、液态电解质、聚合物电解质、离子液体等的电导率随温度变化曲线[19]

氧化物固体电解质分为钙钛矿型、NASION 型[22]、LISICON型、石榴石型等晶态氧化物固体电解质和LiPON等[23]玻璃态氧化物固体电解质。晶态氧化物固体电解质化学稳定性高,能稳定存在于大气环境中,非常有利于规模化制备,但改善其室温离子电导率及界面相容性仍需要重点研究。玻璃态的LiPON是目前唯一商业化应用的电解质材料,其电化学窗口达到5.5 V(. Li/Li+),热稳定性好且与电极材料的相容性好,但目前室温电导率较低,且电池容量难以做大。无机固体氧化物电解质相比较液体电解质具有十分优异的安全性,其在火烧、水洗及外力挤压条件下均能保持良好的稳定性和强度,不起火、不燃烧,如图4所示。

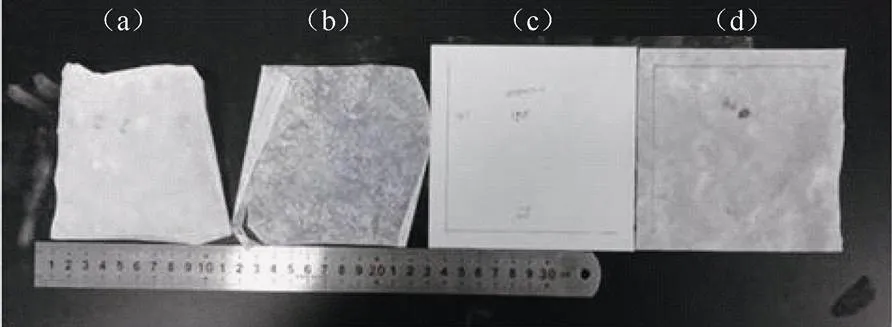

浙江锋锂新能源科技有限公司研发团队以无机固体氧化物电解质为原料研制的氧化物柔性电解质膜,与传统PE隔膜、涂覆陶瓷PE隔膜及PET无纺布基膜相比,具有明显的抗热收缩性能,其中将以上4种隔膜裁切成120mm´120mm大小的方形,在不同高温下保温1 h,传统PE隔膜和涂覆陶瓷PE隔膜纵向(MD)和横向(TD)均产生严重的收缩和变形,PET无纺布基膜MD和TD方向热收缩接近2%,而氧化物柔性电解质膜MD和TD方向热收缩均小于1%,且无卷边、变形情况。无机固体氧化物柔性电解质膜与传统隔膜不同高温下MD方向[图5(a)]和TD方向[图5(b)]收缩性对比曲线见图5。进一步地,即使在180 ℃高温下保温1 h,氧化物柔性电解质膜各向热收缩也小于1%,而传统PE隔膜和涂覆陶瓷PE隔膜已发生破碎和粉化现象,实验结果见图6。

图4 无机固体氧化物电解质火烧(a)、水洗(b)和外力挤压(c)安全性测试

图5 无机固体氧化物柔性电解质膜与传统隔膜不同高温下(a)MD方向和(b)TD方向收缩性对比曲线

硫化物固体电解质是目前具有较高室温电导率的一类固体电解质材料,具有非常好的应用前景[24]。KAMAYA等[19]报道的硫化物电解质材料Li10GeP2S12(LGPS),室温离子电导率高达1.2×10-2S/cm,甚至好于液态电解液,且其电化学窗口宽,与材料的相容性较好,虽然目前电池循环性能有待改善,但通过改性后非常有希望应用于固态锂电池中。玻璃陶瓷类的硫化物固体电解质普遍具有良好的热稳定性和宽的电化学窗口,它们室温离子电导率可达10-4~10-2S/cm,也是一类极具应用潜力的固体电解质[25]。TATSUMISAGO等[26]对Li2S-P2S5体系的硫化物电解质做了系统研究,通过改性,使得其室温离子电导率有了大幅提升。值得一提地是,硫化物固体电解质虽然具有较高的室温离子电导率,但其空气中的稳定性较差,尤其是潮湿环境中容易与水发生反应的问题,释放出有毒有害气体。欣慰的是,通过对硫化物电解质材料的结构改性和修饰,可以显著提高其在空气中的稳定性,可以预期一旦空气中化学稳定性问题得到解决,硫化物固体电解质将具有非常广阔的应用前景。中国科学院宁波材料技术与工程研究所前期对硫化物电解质进行了系列改性,通过Zn、O双掺杂的工艺手段,可以显著提供其空气中稳定性,如图7(a)所示。同样,硫化物电解质也具有极高的安全性,电解质LGPS材料经过600 ℃高温,仍具备电解质原来的晶体结构[图7(b)]。

图6 无机固体氧化物柔性电解质膜180℃高温收缩性对比测试(a)湿法PE隔膜;(b)湿法PE陶瓷涂覆膜;(c)氧化物柔性电解质膜;(d)PET无纺布基膜

随着固体电解质不断发展,基于固体电解质的固态锂电池在近几年也取得了非常大的进步,无论是电解质与电极材料界面问题,还是固态锂电池的能量密度和功率密度均得到了较大的改善和提 升[27]。近些年来涌现出了大量关于固体电解质制备、界面修饰、电芯制造等方面的专利与论文。2010年,丰田汽车公司开发出第一款固态锂电池初成品,由LiCoO2正极、硫化物电解质和石墨负极构成。2014年,Samsung公司研究团队公布了一款1 A·h的固态锂电池,由Li2O-ZrO2包覆的NCA正极、80%Li2S-20%P2S5硫化物电解质和人造石墨负极构成[28]。该电池在25 ℃循环100周后容量保持率为82%,60 ℃循环100周容量保持率为85%。该团队后续又报道出大尺寸的2 A·h能量密度为175 W·h/kg的固态锂电池[29],并对其循环性能进行了测试,从其报道数据来看,该固态锂电池循环次数还远不及液态锂电池。

图7 硫化物电解质(a)空气中稳定性测试和(b)耐高温安全性测试

4.2 固态锂电池安全性

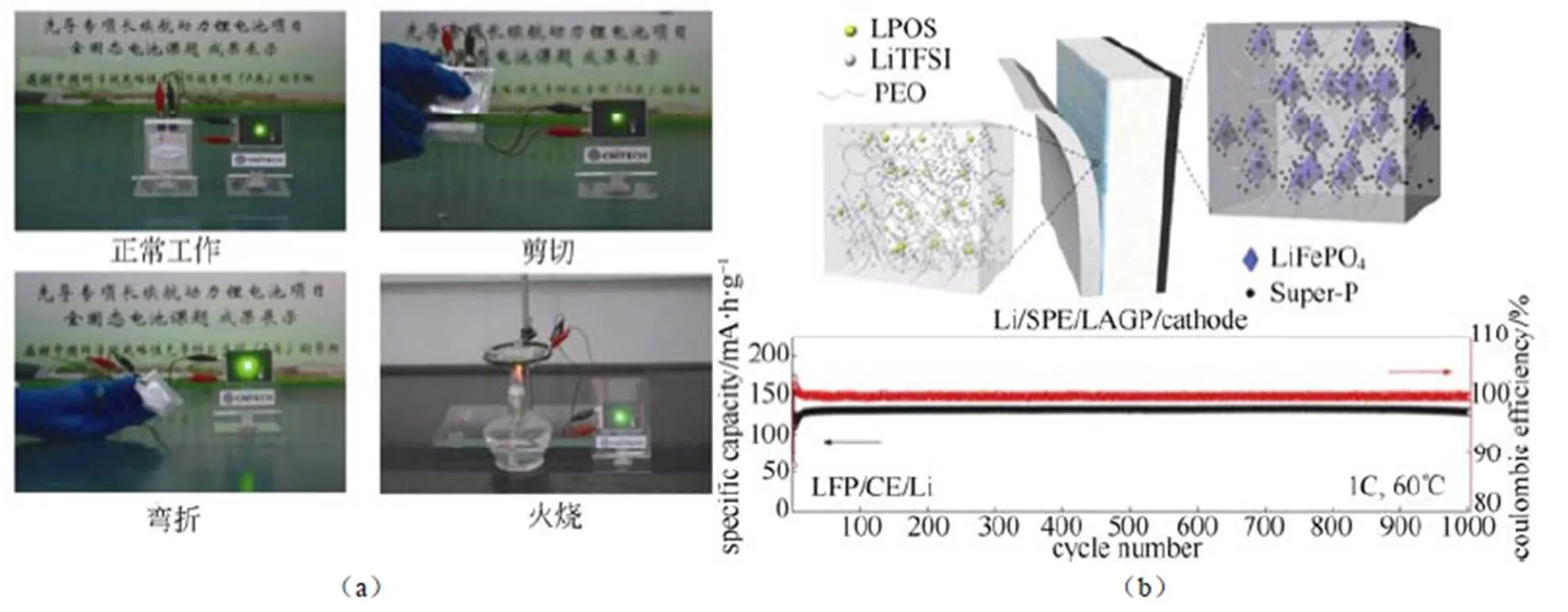

从安全性测试方面来看,固态锂电池展现出十分优异的安全性和可靠性,中国科学院宁波材料技术与工程研究所[30]试制了氧化物固体电解质膜的全固态锂电池,该电池在弯折、剪切、甚至火烧情况下均能正常工作,展现出十分优异的安全性[图8(a)]。另外,通过无机电解质层与有机电解质层的复合,能十分有效地改善电解质/电极界面兼容性,构建的全固态锂电池展现出极其优异的循环性能,所制备的全固态锂电池在60℃工作温度下循环1000周后仍具有90%以上的容量保持率[图8(b)]。

中国科学院青岛能源研究所[31]制备的基于聚合物基固体电解质的全固态锂电池,该电池在针刺试验中仍不起火、不爆炸,展现出极好的安全性(图9)。此外,北京科技大学研究团队[32-33]通过“polymer-in-ceramic”的思路制备了有机/无机复合固体电解质薄膜,表现出良好的阻燃性,组装的全固态锂电池在各种工况下具备极好的安全性(图10)。

图8 全固态锂电池(a)安全性能演示和(b)长循环性能

图9 全固态锂电池针刺实验演示

图10 固体电解质膜阻燃性及固态锂电池安全性能演示

4.3 大容量固态锂电池性能测试

总体来看,虽然固态锂电池在固体电解质材料开发、电极-电解质界面改性方面取得了较大的进展,但在涉及集大容量、高能量密度、长循环寿命,兼具高安全性方面的综合性能的研究相对缓慢,这也直接导致固态锂电池规模化应用滞后,究其根本原因有3点:一是缺乏有效的表面修饰技术,导致固态锂电池长循环寿命远低于传统液态锂离子电池;二是虽然能制备出较小容量的固态锂电池,但更大容量的电池生产制造技术不成熟;三是固体电解质规模化制备一致性较差。针对以上不足,近年来,浙江锋锂新能源科技有限公司研发团队一方面通过设计材料表面结构原位构造界面修饰层,另一方面探索电池生产制造工艺,在新型固体电解质及其规模化稳定制备方面均取得了一定的成果,在固态锂电池器件构建方面也有了较大的突破。其中涉及正极材料包覆、无机固体电解质制备技术、电极及电解质界面修饰等技术[13, 34-35],并成功组装了由表面修饰的三元NCM正极、固体电解质及碳复合负极组成的12 A·h级混合固液电解质固态锂电池,并对该电池进行了循环测试和全面的安全性能测试。

4.3.1 循环性能测试

研发团队研制的12 A·h混合固液电解质锂电池在常温25 ℃、截止电压3~4.2 V、充放电1C/1C的倍率下,制作的混合固液电解质锂电池首次放电容量9.86 A·h,电芯循环1000周后电芯容量保持率达到90.3%,展示出良好的循环性能。

4.3.2 安全性能测试

按照国标测试标准,将本研究团队制成的12 A·h混合固液电解质锂电池进行了短路、过充、针刺、挤压、温度循环等安全测试,所有测试均以1 C充满电(至4.2 V),在100%SOC状态下进行安全测试,各项的测试过程及测试结果如下。

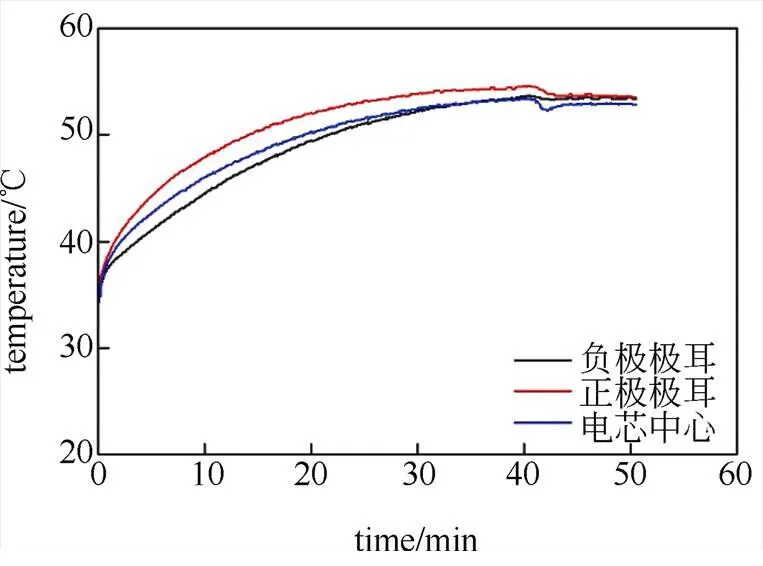

12 A·h混合固液电解质锂电池按照GB/T31485—2015进行短路测试过程中,电池表面最高温度为54.6 ℃(图11),明显低于同类传统三元正极液态锂离子电池短路测试的表面温度。

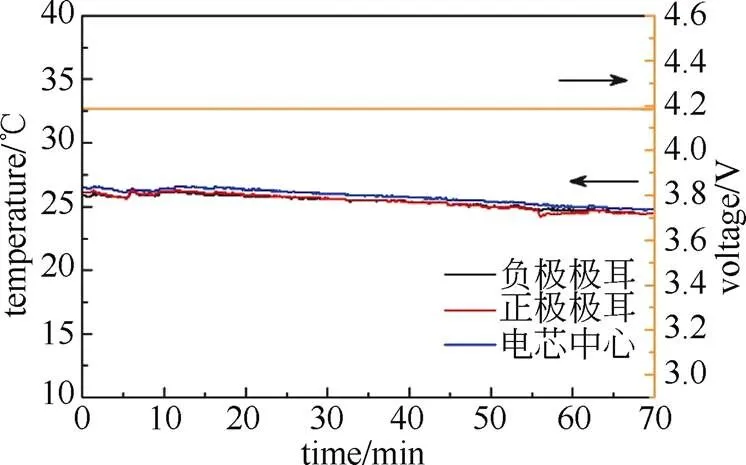

在12 A·h混合固液电解质锂电池进行5 mm针刺测试时,电池电压呈现下降趋势,但表面温度依然保持在可控范围内。混合固液电解质锂电池针刺测试温度电压变化曲线见图12,由图可以看出其表面最高温度低于42.4 ℃,这一温度可确保电池在遭受外力发生破损、刺穿时也不易发生热失控、起火等意外事件。

图11 12 A·h混合固液电解质锂电池短路测试温度变化曲线

为进一步研究混合固液电解质锂电池的安全性特点,按照国标要求对研制的12 A·h混合固液电解质锂电池进行了重物冲击实验:以1 C电流充满电,用一条直径为15.8 mm的圆棒放置在电池中央, 将一(9.1±0.1)kg的重锤从(610±25)mm的高度垂直落下在电池的中心位置,观察6 h,测试结果如图13所示。电池未发生起火、爆炸现象,且在重物冲击过程中,电池表面温度几乎没有升高,电压也保持稳定,显示该混合固液电解质锂电池良好的抗摔、防冲击安全性能。

图12 12 A·h混合固液电解质锂电池针刺测试温度电压变化曲线

图13 12 A·h混合固液电解质锂电池重物冲击测试温度电压变化曲线

4 结 语

本文概述了锂离子电池发展趋势以及固态锂电池用关键材料固体电解质的种类和特性。通过比较液态锂电池与固态锂电池的结构特征,分析了液态锂电池与固态锂电池各自的优缺点。进一步深入剖析了传统液态锂电池安全问题产生的根本原因,并结合我们在固态锂电池研究领域的技术与经验浅析了解决锂电池安全性问题的最佳方案。最后,通过对自主研发的12 A·h固态锂电池的循环性能及安全性能进行测试,表明固态锂电池不仅能保证高能量密度和长循环寿命,尤为重要的是极大地提高了锂电池的安全性,但仍存在一些技术难题,如倍率性能差、循环稳定性欠佳、电极与电解质界面兼容差等,随着固态锂电池领域科学技术研究的不断进步发展和广大从业人员的共同努力,相信固态锂电池商业化规模应用指日可待。

[1] NISHI Yoshio. Lithium ion secondary batteries: Past 10 years and the future[J]. Journal of Power Sources, 2001, 100(1): 101-106.

[2] FENG Xuning, OUYANG Minggao, LIU Xiang, et al. Thermal runaway mechanism of lithium ion battery for electric vehicles: A review[J]. Energy Storage Materials, 2018, 10: 246-267.

[3] LU Languang, HAN Xuebing, LI Jianqiu, et al. A review on the key issues for lithium-ion battery management in electric vehicles[J]. Journal of Power Sources, 2013, 226: 272-288.

[4] WANG Qingsong, PING Ping, ZHAO Xuejuan, et al. Thermal runaway caused fire and explosion of lithium ion battery[J]. Journal of Power Sources, 2012, 208: 210-224.

[5] LI Qi, CHEN Juner, FAN Lei, et al. Progress in electrolytes for rechargeable Li-based batteries and beyond[J]. Green Energy & Environment, 2016, 1(1): 18-42.

[6] CHOI Namsoon, CHEN Zonghai, FREUNBERGER Stefan, et al. Challenges facing lithium batteries and electrical double-layer capacitors[J]. Angewandte Chemie International Edition, 2012, 51(40): 9994-10024.

[7] TARASCON J M, ARMAND M. Issues and challenges facing rechargeable lithium batteries[J]. Nature, 2001, 414: 359.

[8] BRESSER Dominic, HOSOI Kei, HOWELL David, et al. Perspectives of automotive battery R&D in China, Germany, Japan, and the USA[J]. Journal of Power Sources, 2018, 382: 176-178.

[9] GAO Zhonghui, SUN Huabin, LIN Fu, et al. Promises, challenges, and recent progress of inorganic solid‐state electrolytes for all‐solid-state lithium batteries[J]. Advanced Materials, 2018, 30(17): 1705702.

[10] SUN Chunwen, LIU Jin, GONG Yudong, et al. Recent advances in all-solid-state rechargeable lithium batteries[J]. Nano Energy, 2017, 33: 363-386.

[11] SCHNELL Joscha, GÜNTHER Till, KNOCHE Thomas, et al. All-solid-state lithium-ion and lithium metal batteries-paving the way to large-scale production[J]. Journal of Power Sources, 2018, 382: 160-175.

[12] 李泓. 全固态锂电池: 梦想照进现实[J]. 储能科学与技术, 2018, 7(2): 188-193

[13] 许晓雄, 李泓. 为全固态锂电池“正名”[J]. 储能科学与技术, 2018, 7(1): 1-7.

[14] YAO X Y, HUANG B X, YIN J Y, et al. All-solid-state lithium batteries with inorganic solid electrolytes:Review of fundamental science[J]. Chinese Physics B, 2016, 25(1): 216-229.

[15] NAM Young Jin, OH Dae Yang, JUNG Sung Hoo, et al. Toward practical all-solid-state lithium-ion batteries with high energy density and safety: Comparative study for electrodes fabricated by dry- and slurry-mixing processes[J]. Journal of Power Sources, 2018, 375: 93-101.

[16] ZHENG Feng, KOTOBUKI Masashi, SONG Shufeng, et al. Review on solid electrolytes for all-solid-state lithium-ion batteries[J]. Journal of Power Sources, 2018, 389: 198-213.

[17] TAKADA Kazunori. Progress and prospective of solid-state lithium batteries[J]. Acta Materialia, 2013, 61(3): 759-770.

[18] 李杨, 丁飞, 桑林, 等. 全固态锂离子电池关键材料研究进展[J]. 储能科学与技术, 2016, 5(5): 615-626.

LI Yang, DING Fei, SANG Lin, et al. A review of key materials for all-solid-state lithium ion batteries[J]. Energy Storage Science & Technology, 2016, 5(5): 615-626.

[19] KAMAYA Noriaki, HOMMA Kenji, YAMAKAWA Yuichiro, et al. A lithium superionic conductor[J]. Nature Materials, 2011, 10: 682.

[20] ANGULAKSHMI N, KUMAR S R, KULANDAINATHAN A M, et al. Composite polymer electrolytes encompassing metal organic frame works: A new strategy for all-solid-state lithium batteries[J]. Journal of Physical Chemistry C, 2014, 118(42): 24240-24247.

[21] CHOUDHURY Snehashis, MANGAL Rahul, AGRAWAL Agrawal, et al. A highly reversible room-temperature lithium metal battery based on crosslinked hairy nanoparticles[J]. Nature Communications, 2015, 6: 10101.

[22] XU Xiaoxiong, WEN Zhaoyin, WU Jianguo, et al. Preparation and electrical properties of NASICON-type structured Li1.4Al0.4Ti1.6(PO4)3glass-ceramics by the citric acid-assisted sol-gel method[J]. Solid State Ionics, 2007, 178(1): 29-34.

[23] HAMON Y, DOUARD A, SABARY F, et al. Influence of sputtering conditions on ionic conductivity of LiPON thin films[J]. Solid State Ionics, 2006, 177(3): 257-261.

[24] CHEN Shaojie, XIE Dongjiu, LIU Gaozhan, et al. Sulfide solid electrolytes for all-solid-state lithium batteries: Structure, conductivity, stability and application[J]. Energy Storage Materials, 2018, 14: 58-74.

[25] 许晓雄, 温兆银. 锂离子电池玻璃及玻璃陶瓷固体电解质材料研究[J]. 无机材料学报, 2005, 20(1): 21-26.

XU Xiaoxiong, WEN Zhaoyin. Glass and glass-ceramics solid electrolytes for lithium-ion battery[J]. Journal of Inorganic Materials, 2005, 20(1): 21-26.

[26] HAYASHI Akitoshi, HAMA Shigenori, MINAMI Tsutomu, et al. Formation of superionic crystals from mechanically milled Li2S-P2S5glasses[J]. Electrochemistry Communications, 2003, 5(2): 111-114.

[27] TATSUMISAGO Masahiro, NAGAO Motohiro, HAYASHI Akitoshi. Recent development of sulfide solid electrolytes and interfacial modification for all-solid-state rechargeable lithium batteries[J]. Journal of Asian Ceramic Societies, 2013, 1(1): 17-25.

[28] ITO Seitaro, FUJIKI Satoshi, YAMADA Takanobu, et al. A rocking chair type all-solid-state lithium ion battery adopting Li2O-ZrO2coated LiNi0.8Co0.15Al0.05O2and a sulfide based electrolyte[J]. Journal of Power Sources, 2014, 248: 943-950.

[29] TSUCHIYA Hajime, AIHARA Yuichi, FUJIKI Satoshi, et al. Electrochemical performance of a large size all-solid-state lithium-ion battery 2[J]. Electrochemical Society, 2013(5): 315.

[30] ZHANG Z, CHEN S, YANG J, et al. Interface re-engineering of Li10GeP2S12electrolyte and lithium anode for all-solid-state lithium batteries with ultralong cycle life[J]. Acs Appl. Mater. Interfaces, 2017, 10(3): 2556-2565.

[31] CHAI Jingchao, LIU Zhihong, MA Jun, et al.generation of poly (vinylene carbonate) based solid electrolyte with interfacial stability for LiCoO2lithium batteries[J]. Advanced Science, 2017, 4(2): 1600377.

[32] HE Zijian, CHEN Long, ZHANG Bochen, et al. Flexible poly(ethylene carbonate)/garnet composite solid electrolyte reinforced by poly(vinylidene fluoride-hexafluoropropylene) for lithium metal batteries[J]. Journal of Power Sources, 2018, 392: 232-238.

[33] CHEN Long, LI Yutao, LI Shuaipeng, et al. PEO/garnet composite electrolytes for solid-state lithium batteries: From “ceramic-in- polymer” to “polymer-in-ceramic”[J]. Nano Energy, 2018, 46: 176-184.

[34] 黄祯, 杨菁, 陈晓添, 等. 无机固体电解质材料的基础与应用研究[J]. 储能科学与技术, 2015, 4(1): 1-18.

HUANG Zhen, YANG Jing, CHEN Xiaotian, et al. Research progress of inorganic solid electrolytes in foundmental and application field[J]. Energy Storage Science and Technology, 2015, 4(1): 1-18.

[35] WEI Zhenyao, CHEN Shaojie, WANG Junye, et al. A large-size, bipolar-stacked and high-safety solid-state lithium battery with integrated electrolyte and cathode[J]. Journal of Power Sources, 2018, 394: 57-66.

Brief analysis the safety of solid-state lithium ion batteries

ZHANG Yonglong1, XIA Huiling2, LIN Jiu2, CHEN Shaojie2, XU Xiaoxiong1,2

(1Zhejiang Funlithium New Energy Technology Co., Ltd., Ningbo 315000, Zhejiang, China;2Ningbo Institute of Materials Technology & Engineering, Chinese Academy of Sciences, Ningbo 315201, Zhejiang, China)

Lithium secondary batteries has a wide application prospect in portable consumer electronic products, electric vehicles and energy storage etc. owing to its advantages of high energy density, long cycle life, no memory effect and environmentally friend. At present, the energy density and safety of lithium secondary batteries are the hot spot in the world. However, for conventional lithium-ion batteries with liquid electrolytes, although various improvement measures have been taken from the aspects of materials, modules, power management, thermal management and system design, the safety issues in high-energy density cells are still prominent, and it is difficult to avoid the problem of thermal runaway completely. Therefore, in order to improve the safety of lithium ion battery, the development of non-flammable solid-state lithium battery is a necessary way to solve the safety problem of conventional lithium ion battery. This paper compares cell structures between the traditional liquid lithium ion battery and solid-state lithium battery, and their respective advantages and disadvantages are summarized. The fundamental causes of safety problems in traditional liquid lithium ion batteries are analyzed, and the approach of replacing the liquid electrolyte with solid-electrolyte is put forward as the best solution to solve the problem of safety issues in lithium ion batteries. Finally, the high safety characteristics of solid-state lithium-ion batteries are confirmed depending on the safety test results of some kind of solid-state lithium batteries which are developed independently.

solid-state lithium battery; cell structure; high energy density; reason-analysis; safety

10.12028/j.issn.2095-4239.2018.0171

TQ 028.8

A

2095-4239(2018)06-0994-09

2018-09-03;

2018-09-13。

张永龙(1987—),男,硕士,工程师,主要研究方向为固态锂电池技术及安全性能研究,E-mail:zhangyonglong@ganfenglithium.com;

陈少杰,博士,“关键人才”高级工程师,主要研究方向为固态锂电池及其关键材料, E-mail:chenshaojie@nimte.ac.cn;许晓雄,博士,研究员,主要研究方向为固态锂电池关键材料、大容量固态锂电池技术及其产业化,E-mail:xuxiaoxiong@ ganfenglithium.com。