锂离子电池安全性测试与评价方法分析

田 君,田崔钧,王一拓,佟 蕾,赵 鼎,胡道中,高洪波,陈 芬,高 申,王子冬,刘家亮

锂离子电池安全性测试与评价方法分析

田 君1,田崔钧1,王一拓1,佟 蕾1,赵 鼎1,胡道中1,高洪波1,陈 芬1,高 申1,王子冬1,刘家亮2

(1中国北方车辆研究所,北京 100072;2中国电力科学研究院新能源与储能运行控制国家重点实验室,北京 100192)

对锂离子电池的机械滥用、热滥用和电滥用安全性测试与评价方法的原理进行了分析,对具有代表性的锂离子电池安全测试标准GB/T 31467.3/31485和SAE J2464/UN 38.3的相关试验方法进行了对比分析。应用X射线三维CT技术,测试了安全性试验前后锂离子电池内部结构的变化,对X射线三维CT应用于锂离子电池安全性测试分析的前景进行了展望。为锂离子电池安全失效模式分析指明了方向。

锂离子电池;安全性;测试方法;X射线三维CT

当前,锂离子电池广泛应用于手机、笔记本电脑、大型储能设备、电动汽车等领域,在人们的日常生活中扮演着重要角色[1]。为满足市场需求,电池企业加大了对高能量密度锂离子电池的研发力度,但与此同时,也增加了电池的安全隐患。尤其是在滥用条件下(如加热、过充电、过放电、短路、振动、挤压等),容易引发电池的热失控,出现起火、爆炸等严重的安全问题[2-3]。为评估锂离子电池的安全性,国内外提出了多个安全性测试标准,国际标准有ISO 12405—3、IEC62133、IEC62619、UL1642、UL 2580、IEEE1625、UN38.3、SAE J2464等,现行的国家标准有GB/T 31485、GB/T 31467.3、GB 31241等。各电池企业在研发新的锂离子电池安全预防技术的过程中,也在模拟可能发生的问题,开展更匹配的测试方法,如日本JIS C 8714的强制内部短路测试、IEC的上下限温度测试等。为开展更合理的安全测试,适应市场需求,国家正在对既有的锂离子电池安全测试标准进行升级,即将对现有标准进行修正或推行新的标准。锂离子电池的安全性测试方法包括机械滥用、电滥用和热滥用测试,本文对锂离子电池的部分安全性测试与评价方法的原理进行了分析,对具有代表性的锂离子电池安全测试标准GB/T 31467.3[4]/31485[5]和SAE J2464[6]/ UN 38.3[7]的试验方法进行了对比分析,应用三维CT技术,分析了锂离子电池安全性试验对其内部结构的影响,可为电池生产企业和检测单位进行锂离子电池安全失效分析和安全防护提供参考,促进锂离子电池行业的稳定发展。

1 锂离子电池机械滥用测试与评价方法

锂离子电池的机械滥用测试方法主要有振动、模拟碰撞、挤压、机械冲击、跌落、翻转等,主要用于模拟测试锂离子电池在使用过程中在机械外力影响下的安全性。本文对振动、模拟碰撞、挤压测试方法进行了分析。

1.1 振 动

王彩娟等[8]针对锂离子电池模块和单体按照UN38.3和IEC61959进行了抗振动测试,发现制造过程中的点胶不牢、虚焊以及通讯信号线的振动断路都会引起性能失效。显然,电池的结构因素对于抗振动与冲击具有决定性意义。缪智力等[9]的研究表明,即使振动过程中锂离子电池模块的结构完好,电池内部的活性颗粒会分散移动,使其导电性显著降低,导致其直流内阻增大,电池模块的放电容量降低。振动经过静置足够长的时间后,电芯浸润度保持稳定,其放电容量有所恢复,但由于内部防静电颗粒的分散移动导致发生部分不可恢复损失。

锂离子电池的振动试验按加载性质主要分为正弦振动和随机振动。

GB/T 31467.3规定将电池系统在3个方向上进行随机振动,先从轴开始,然后是轴,最后是轴,振动频率7~200 Hz。对于安装在车辆乘员舱下部的电池系统在轴方向的振动方式与安装在其它位置的电池系统略有差别,振动所选用的频率更多。

UN 38.3规定了模拟锂离子电池(危险物品)运输过程中的振动试验测试方法。试验分大电池(大于12 kg)和小电池(小于12 kg,电芯或小电池),振动频率7~200 Hz,、、三个轴分别按照一定的加速度进行正弦扫频,试验在室温进行,无充放电要求。SAE J2464用于模拟电动车电池长时间处于路面所引起的振动测试程序也采用此测试方法,但应选用满电状态的电池进行测试。

1.2 模拟碰撞

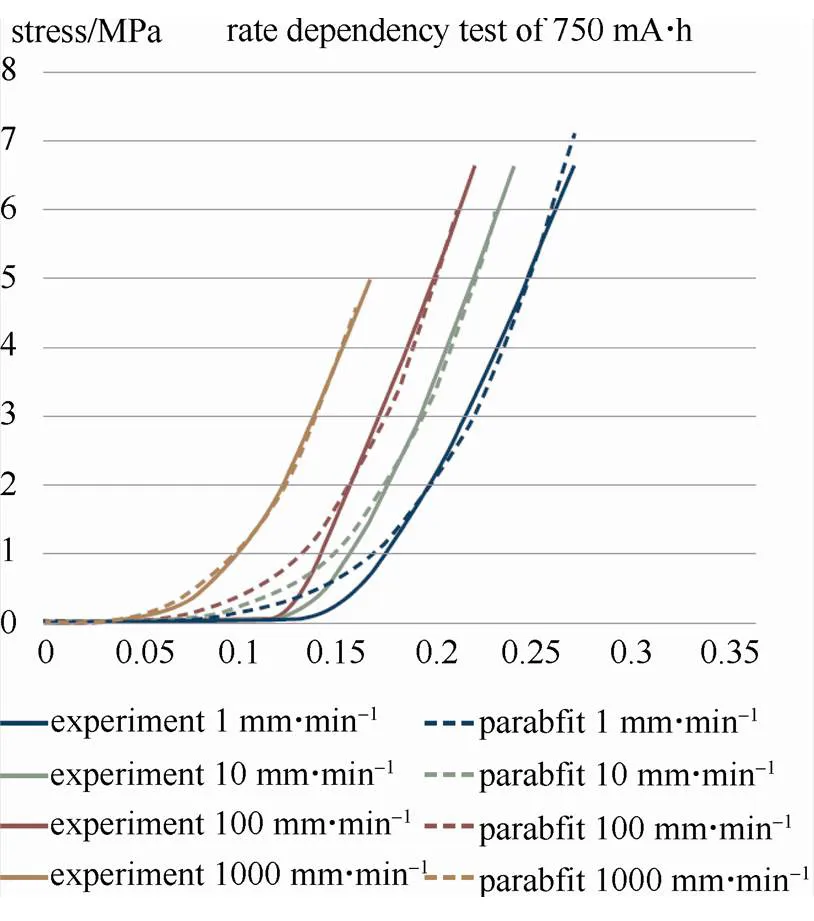

李正波等[10]进行了锂离子电池碰撞下的建模与仿真研究。采用LSDYNA软件中Crushable模型建立锂电池挤压模型,并通过实验验证挤压速度对锂电池应力应变曲线的影响,以模拟汽车碰撞过程中电池破坏的影响。研究表明,当挤压速度过大时,锂电池的应力应变曲线会发生一定程度的偏移,使得其更容易被破坏,碰撞过程中不同速度下的压缩仿真与试验结果如图1所示。

图1 碰撞过程中不同速度下的压缩仿真与试验结果[10]

GB/T 31467.3规定将测试对象水平安装在有支架的台车上,根据测试对象的使用环境给台车的轴和轴施加一定的脉冲(汽车行驶方向为轴,另一条垂直于行驶方向的水平方向为轴)。要求电池包或系统无泄漏、外壳破裂、着火或爆炸等现象,试验后的电阻值不小于100 Ω/V为合格。

UN38.3关于模拟碰撞的测试要求则是将电池或电池组置于平坦桌面上,将一根横棒放置于待测样品中心。待受撞击的圆柱形或方形电池的纵轴(轴)应与横棒的纵轴垂直,此外方形电池还需绕转动90°以便其宽侧面和窄侧面都接受撞击。电池或电池组外部温度不超过170 ℃,且在试验6 h内无解体和着火现象即为合格。

1.3 挤 压

WANG等[11]研究了用不同的钢球挤压锂离子电池引发热失控的机理。挤压测试中,随着电池变形程度的增加,正负极集流体首先被撕裂,并沿着45°失效线发生滑移,活性物质也会进入到45°失效线内,随着隔膜变形程度的不断增加,隔膜最终达到失效点,引起正负极短路的发生。挤压造成的正负极短路主要是以点状短路为主,因此会在短路点产生非常大的电流,热量集中释放,引起短路点的温度急剧上升,因此很容易引发热失控。

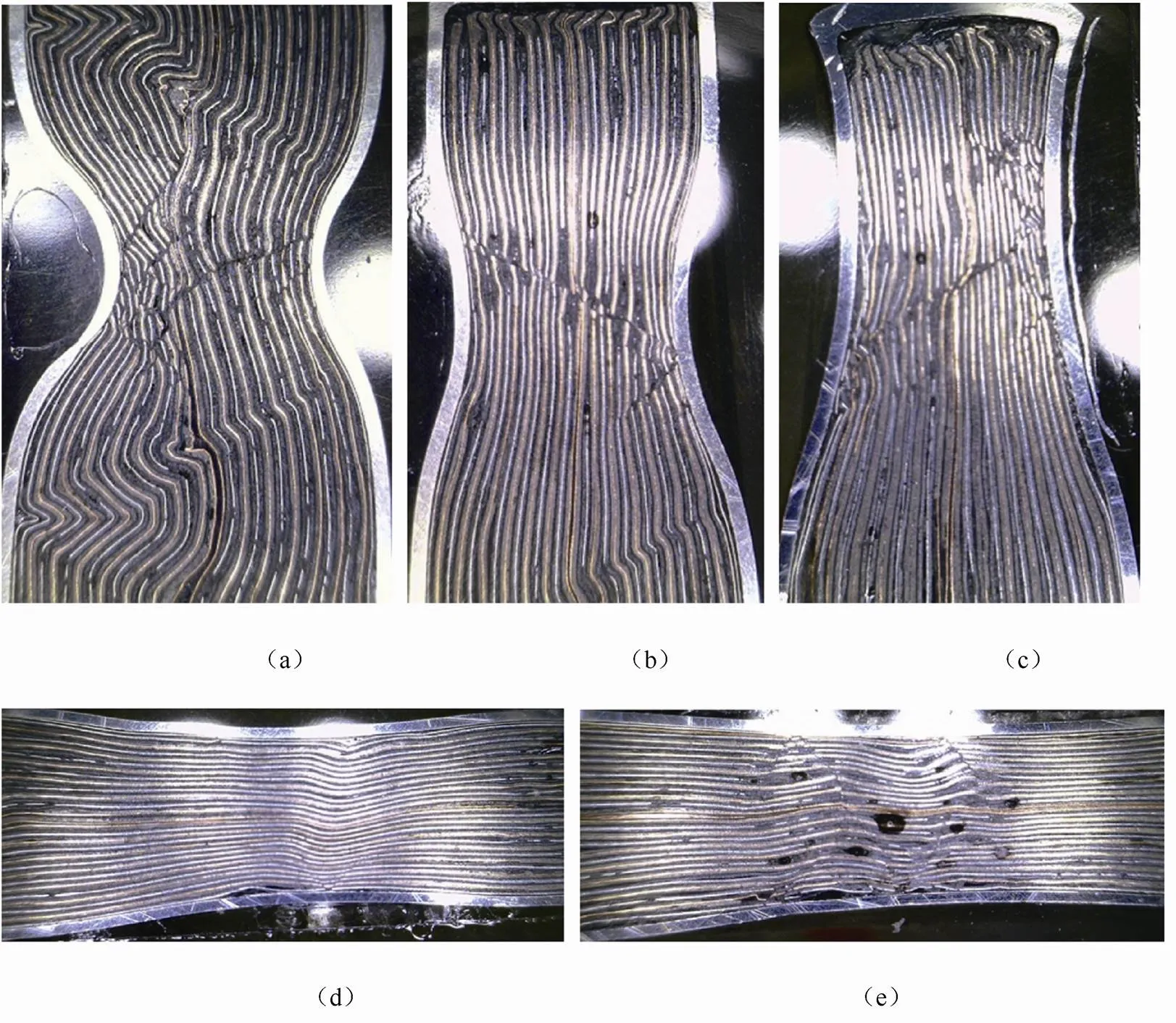

图2 经直径为0.25’’、0.5’’、1’’、2’’、3’’的钢球挤压后锂离子电池的内部形变[11]

挤压测试用于模拟电池遇到外力挤压情况时电池的安全性。

GB/T 31485规定的单体锂离子电池挤压测试按如下步骤进行:单体电池预先充满电,采用半径为75 mm的半圆柱体垂直于电池极板方向施压,当电压达到0 V或形变量达到30%或挤压力达到100 kN时停止挤压,挤压速度为5 mm/s。要求电池不起火、不爆炸。

SAE J2464规定的电池挤压测试采用半径为75 mm的半圆柱体组成的挤压板对满电态电池的至少两个方向进行挤压,形变量达到85%时停止挤压并观察5 min,继续挤压至形变量达到50%,挤压力超过测试样品重量的1000倍时应停止挤压。挤压速度应足够慢,控制在0.5~1 cm/min,尽量引发热失控的发生。测试过程中,需记录电池温度、电压和阻抗随时间的变化。

2 锂离子电池电滥用测试与评价方法

锂离子电池的电滥用测试方法主要有短路、过充电和过放电。

2.1 短 路

CHEN等[12]研究发现,若电池外部短路连接的情况下,将会使电池大电流放电,温度急剧升高,如图3所示。因此,在电池短路保护系统未起到作用的情况下,短路易引发热失控。

GB/T 31467.3所规定的短路试验的测试对象为电池系统,在所有控制系统处于工作的状态下,将满电态的电池接线端短路10 min(短路电阻不大于20 mΩ)。要求保护装置起作用,电池系统无泄漏、外壳破裂、着火或爆炸现象发生。试验后绝缘电阻值不小于100 Ω/V。

GB 31485规定的单体的短路测试试验中,应将正负极外部短路10 min,外部线路电阻应小于 5 mΩ,不爆炸、不起火视为合格。

SAE J2464规定将电池单体、模组和系统均进行短路(连接设备电阻在5 mΩ~测试电池直流内阻之间)测试,测试时应移除或损坏保护系统使其不起作用,采用间歇性短路的方式,单次短路时间小于1 s,短路过程时间小于60 min,根据以起火、爆炸情况定义危险等级。

2.2 过充电

锂离子电池在过充条件下的安全性是一大问题。锂离子电池过充时,电池电压随极化增大而迅速上升,会引起正极活性物质结构的不可逆变化及电解液的分解,产生大量气体,放出大量的热,使电池温度和内压急剧增加,存在爆炸、燃烧等安全隐患。

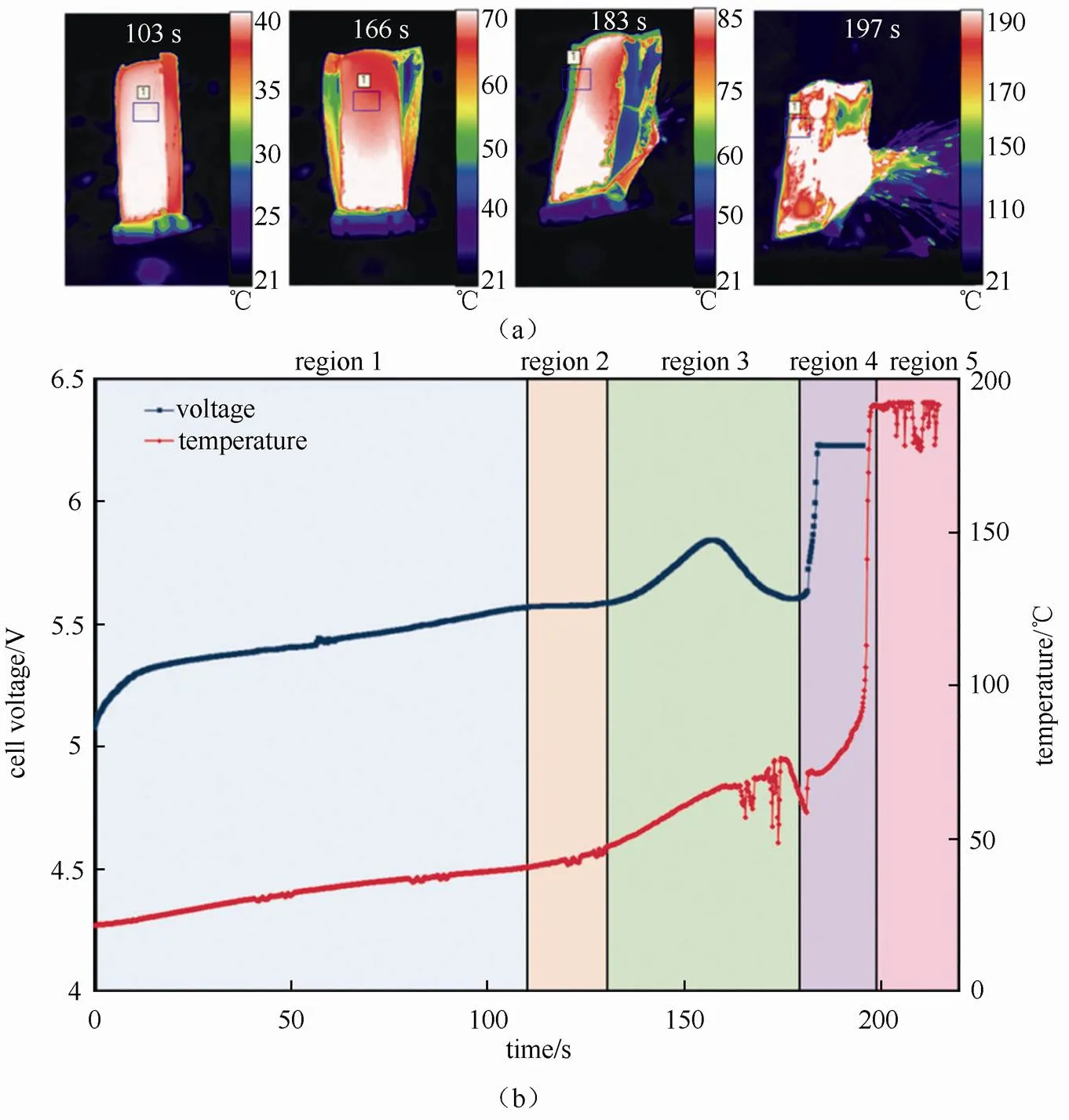

FINEGAN等[13]对钴酸锂电池过充电热失控的过程进行了测试,应用快速层析成像技术分析了钴酸锂电池表面的温度变化,如图4所示。该研究 认为锂离子电池过充电热失控的过程主要由SEI 膜分解、电解液的热反应、正极材料的分解造成,电池过充电热失控现象表现为鼓包胀气、爆炸、 起火。

GB/T 31485规定对满电状态的锂离子电池单体或模块以1 C倍率充电至电压达到企业技术条件中规定的充电终止电压的1.5倍或充电1 h,观察其变化,要求不爆炸、不起火。GB/T 31467.3要求对电池系统进行过充电保护能力测试。

SAEJ 2464规定对锂离子电池单体的测试分别以1 C和2 C倍率充电至200% SOC或提前出现热失控现象而终止。如果电池的最大许用电流未知,需以3 C倍率进行过充电测试。对于锂离子电池系统或模组而言,规定以1 C倍率充电至200% SOC;此外,电池系统或模组应可耐受最大操作电压的120%。

2.3 过放电

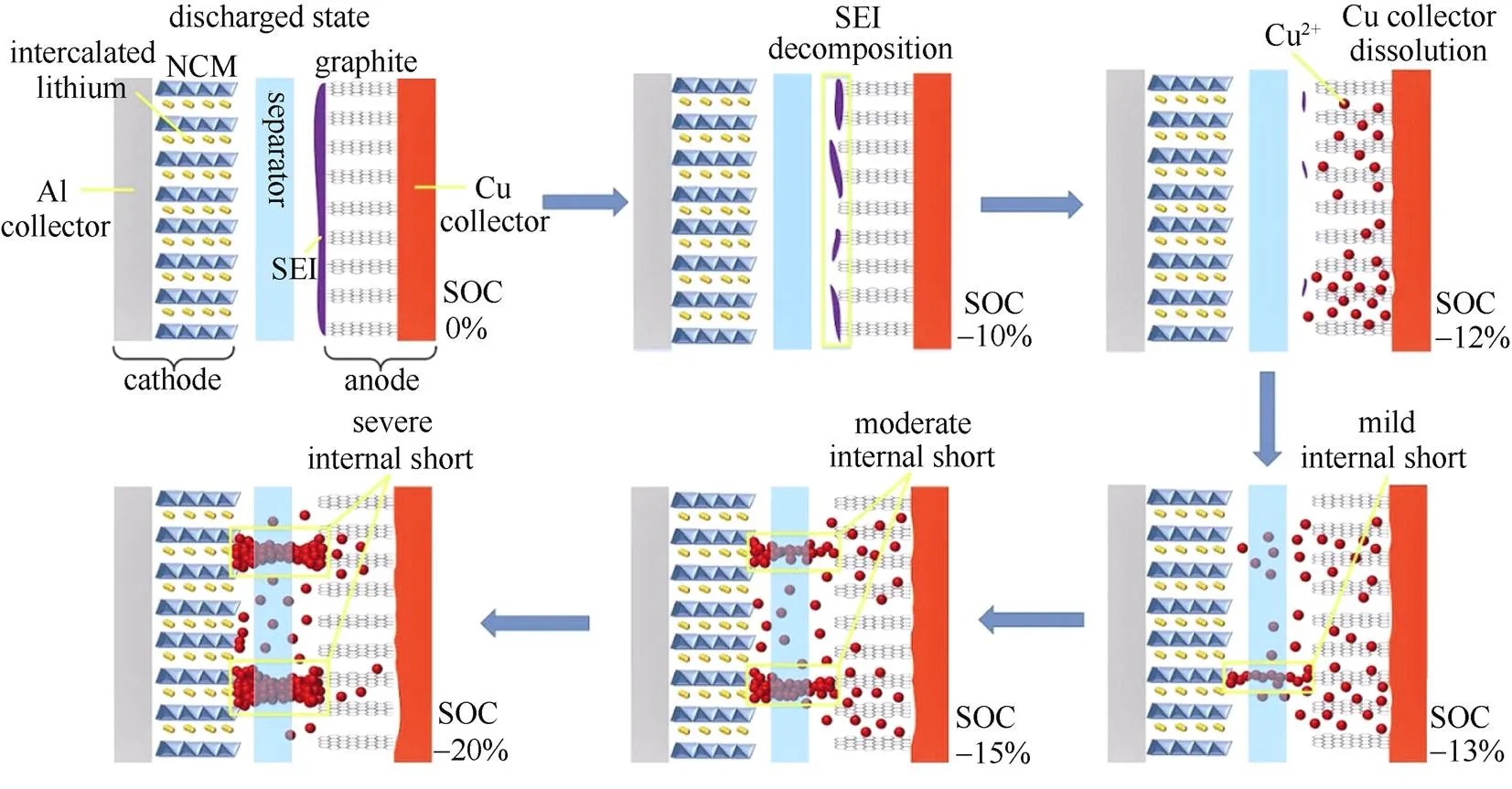

锂离子电池过放电会致使电池电压过低,负极集流体铜箔溶解,并生成铜枝晶刺穿隔膜引发内短路,从而产生安全性问题。GUO等[14]研究了锂离子电池过放电的失效机理,电池过放电至不超过-12% SOC时,电池还可进行正常充放电;当电池放电至超过-12% SOC时,铜离子溶解并产生铜枝晶刺穿隔膜从而引发电池内短路,从而造成电池永久失效。如图5所示。

GB/T 31485对锂离子电池单体或模块过放电的测试规定将满电态的电池以1 C放电90 min,要求电池不漏液、不爆炸、不起火;而GB/T 31467.3要求对电池系统进行过放电保护能力测试。

SAE J2464规定电池单体的过放电测试需以最大允许放电电流放电至-100% SOC,且终止电压需恒压30 min;而对于模组而言,需将保护系统移除或损坏,过放电至电压为0 V并恒压30 min。

图4 (a)过充电不同时间的钴酸锂软包电池表面热像图,方框所示为其平均温度的区域;(b)过充电过程电池电压和表面温度的变化:电池从100% SOC(4.2 V)以3 A(18.75 C)电流充电[13]

图5 过放电铜的溶解和沉积及形成内短路的过程示意图[14]

3 锂离子电池热滥用测试与评价方法

锂离子电池的热滥用测试方法主要有加热和外部火烧。

3.1 加 热

SPOTNITZ[15]分析了锂离子电池高温下失控的主要过程,热失控是电池不断链式放热反应的过程。锂离子电池在100 ℃左右开始发生电极-电解质界面膜(SEI膜)的分解,150~200 ℃开始电解液与嵌锂碳负极反应,随着电池温度继续升高,200~300 ℃开始正极材料分解同时与电解液反应、300 ℃开始电解液分解,随后的链式放热反应的热失控过程可引起爆炸、起火等现象。对不同材料体系而言,锂离子电池的加热试验主要用于模拟测试电池在高温滥用条件下的安全性。GB/T 31485规定的锂离子电池单体或模块的加热测试是将温度箱按5 ℃/min的速率由室温升温至130 ℃,保持此温度30 min,电池不起火、不爆炸视为合格。

SAE J2464规定对单体电池的加热测试方法如下:将温度箱按至少5 ℃/min的速率由25 ℃升温至300℃,期间每升高5 ℃保持30 min,如检测到电池有自加热现象的发生,应控制恒温箱设定温度至自加热现象停止或温度升高至300 ℃或电池出现爆炸、起火等现象。如电池出现热失控,应检测电池保持热稳定性的临界温度:将初始温度升至低于热失控的某一温度,随后每升高2 ℃保持1 h,直至起火、爆炸等热失控现象发生,确定安全临界温度。此外,该标准还规定应对过充条件(150% SOC)及中值寿命和寿命结束时的电池进行加热测试。测试过程中,需记录电池温度、电压和阻抗随时间的变化。

3.2 外部火烧

锂离子电池的外部火烧试验主要用于模拟电动汽车经过高温地面或者有火焰的地面时,电池包或系统表面温度骤然升高时的状况,观察电池包或系统在短时间内,由于温度骤然升高可能会出现的各种状况。

GB/T 31467.3所规定的外部火烧试验,以引燃的汽油作为火源,按一定方式将充满电的电池包或系统暴露于火焰中一定时间。要求试验对象无爆炸,若有火苗,应在火源移开2 min内熄灭。

SAE J2464关于规定将电池包或系统置于温度箱中,90 s内将温度升至890 ℃,以此模拟火烧条件,在该温度下保持10 min或至需停止试验的其它情况发生。测试过程中,需记录电池温度、电压和阻抗随时间的变化。

4 X射线三维CT在锂离子电池的安 全性测试中的应用

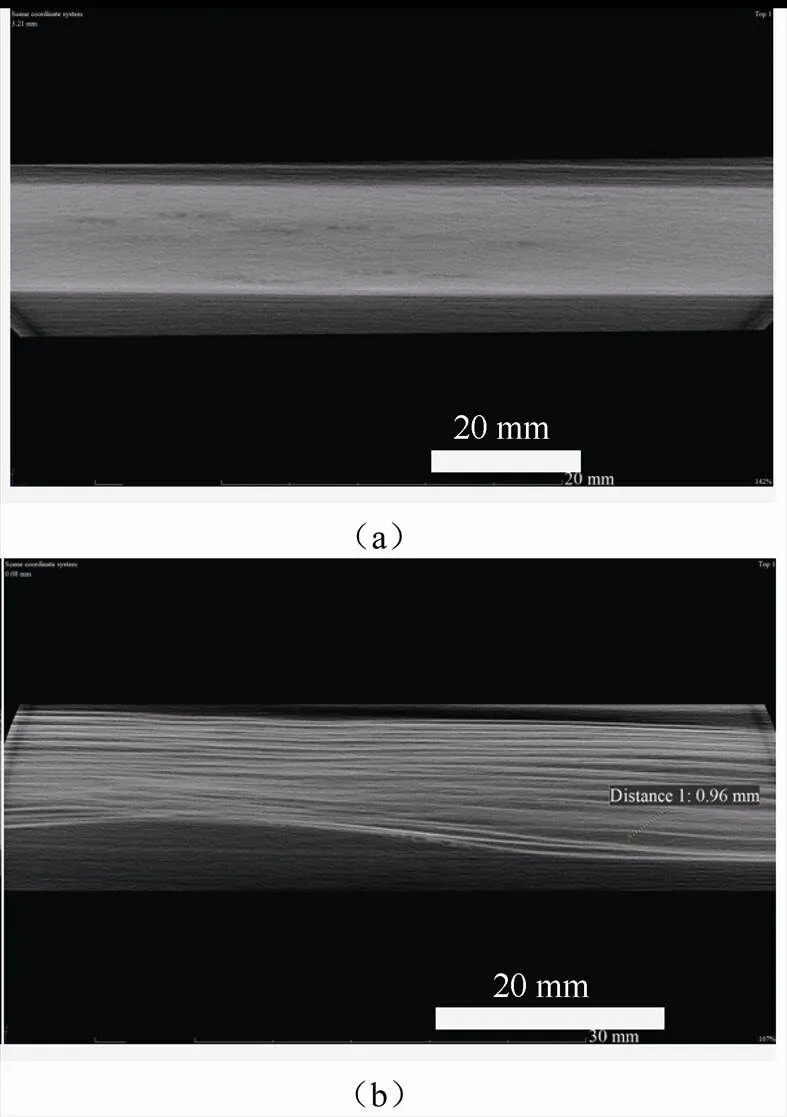

中国北方车辆研究所动力电池试验室采用X射线三维CT(computed tomography)测试了不同安全性试验后锂离子电池的极片结构变化,如图6和图7所示。图6所示为国内某品牌16 A·h软包锂离子电池在满电状态(100% SOC)和过充电(150% SOC)后的三维CT测试图,在满电状态下,锂离子电池的极片排布致密;而过充电后其极片间距明显增大,这是因为过充电的过程中,SEI膜、电解液和活性物质分解而产生气体造成的。图7所示为国内某品牌5 A·h软包锂离子电池在满电时80 ℃高温、挤压、针刺后与正常状态下的锂离子电池三维CT测试图,三维CT可清晰地观测到挤压、针刺后的极片断裂情况,由于高温、挤压、针刺过程SEI膜、电解液和活性物质的热反应产生气体,极片间距也出现不同程度的增大。

X射线三维CT可用于观测锂离子电池的内部极片结构和因产气、析锂、机械外力等原因导致的极片褶皱、间距增大、断裂以及焊接、连接、密封情况,获取电池内部的三维结构信息,实现电池内部各方向的断层成像。X射线三维CT可用于分析不同类型的锂离子电池的安全性以及电池出现故障的原因,在锂离子电池的安全性测试与评价方面具有良好的应用前景。

图6 X射线三维CT所观测的16 A·h软包锂离子电池(a)100% SOC和(b)150%SOC下的极片结构

图7 X射线三维CT所观测的5 A·h软包锂离子电池在100%SOC下(a)高温;(b)挤压;(c)针刺测试后和(d)正常状态下的极片结构

5 结 语

当前,锂离子电池的应用领域十分广泛,小至手机、笔记本电脑等电子产品,大至电动汽车、大规模储能系统,时刻影响着人们的日常生活。随着市场对锂离子电池能量密度要求的不断提高,其面临的安全性问题日益凸出,国家及电池检测机构越来越重视电池的安全性测试与评价。本文对锂离子电池的安全性测试与评价方法的原理进行了分析,对具有代表性的锂离子电池安全测试标准GB/T 31467.3/31485和SAE J2464/ UN 38.3的相关试验方法进行了对比,通过对比发现,我国对电动汽车动力用锂离子电池的安全性测试条件要求相对宽松。当前电池检测机构所测试的锂离子电池样品来自厂家送样,不能完全代表市场上所用的锂离子电池安全性能;因此,抽样方法应需进一步优化。中国北方车辆研究所发现X射线三维CT技术可清晰观测锂离子电池的内部结构,有效分析其安全性,建议X射线三维CT在锂离子电池安全性测试方面实现大规模应用。

目前我国锂离子电池的发展仍面临能量密度的提升和电池安全性相矛盾、电池安全失效分析技术等瓶颈。安全失效分析有助于新型高性能锂离子电池的开发。国内在锂离子电池安全失效分析领域的发展还处于摸索阶段,还存在对高校基础研究、检测机构的测试与评价方法、电池企业的资源数据库三方的整合度不充分的问题。中国北方车辆研究所动力电池测试中心也正在积极尝试整合三方资源,搭建先进的锂离子电池诊断测试平台,力求建立完善的锂离子电池安全失效故障和分析流程。

[1] ARMAND M, TARASCON J M. Building better batteries[J]. Nature, 2008, 451(7179): 652-657.

[2] LIU W, OH P, LIU X, et al. Nickel-rich layered lithium transition-metal oxide for high-energy lithium-ion batteries[J]. Angewandte Chemie, 2015, 54(15): 4440-4457.

[3] 谢潇怡, 王莉, 何向明, 等. 锂离子动力电池安全性问题影响因素[J]. 储能科学与技术, 2017, 6(1): 43-51.

XIE Xiaoyi, WANG Li, HE Xiangming, et al. The safety influencing factors of lithium batteries[J]. Energy Storage Science and Technology, 2017, 6(1): 43-51.

[4] GBT 31467.3—2015. 电动汽车用锂离子动力蓄电池包和系统第3部分安全性要求与测试方法[S].

[5] GBT 31485—2015. 电动汽车用动力蓄电池安全要求及试验方法[S].

[6] SAE J2464—2009. Electric and hybrid electric vehicle rechargeable energy storage system (RESS) safety and abuse testing[S].

[7] UN 38.3. Recommendations on the transport of dangerous goods, manual of tests and criteria-lithium metal and lithium ion batteries (sixth revised edition)[S]. 2015,

[8] 王彩娟, 宋杨, 金挺, 等. 锂离子电池安全测试条件的研究[J]. 电池, 2013, 43(2): 98-100.

WANG C J, SONG Y, JIN T, et al. Investigation of test requirement for safety of Li-ion battery[J]. Battery Bimonthly, 2013, 43(2): 98-100.

[9] 缪智力, 蒋新华. 车用锂离子电池模块振动测试分析[J]. 电池工业, 2014, 19(5/6): 300-303.

NIU Z L, JIANG X H. Analysis on vibration of Li-ion battery module used for electric vehicle[J]. Chinese Battery Industry, 2014, 19(5/6): 300-303.

[10] 李正波. 锂电池平面高速碰撞下建模与仿真[J]. 时代汽车, 2017, 9: 44-45.

[11] WANG H, SIMUNOVIC S, MALEKI H, et al. Internal configuration of prismatic lithium-ion cells at the onset of mechanically induced short circuit [J]. Journal of Power Sources, 2016, 306: 424-430.

[12] CHEN Z, XIONG R, LU J, et al. Temperature rise prediction of lithium-ion battery suffering external short circuit for all-climate electric vehicles application[J]. Applied Energy, 2018, 213: 375-383.

[13] FINEGAN D P, SCHEEL M, ROBINSON J B, et al. Investigating lithium-ion battery materials during overcharge-induced thermal runaway: An operando and multi-scale X-ray CT study[J]. Physical Chemistry Chemical Physics, 2016, 18(45): 30912-30919.

[14] GUO R, LU L, OUYANG M, et al. Mechanism of the entire overdischarge process and overdischarge-induced internal short circuit in lithium-ion batteries[J]. Scientific Reports, 2016, 6: 30248.

[15] SPOTNITZ R F J. Abuse behavior of high-power, lithium-ion cells[J]. Journal of Power Sources, 2003, 113(1): 81-100.

Safety test and evaluation method of lithium ion battery

TIAN Jun1, TIAN Cuijun1, WANG Yituo1, TONG Lei1, ZHAO Ding1, HU Daozhong1, GAO Hongbo1, CHENFen1, GAO Shen1, WANG Zidong1, LIU Jialiang2

(1China North Vehicle Research Institute, Beijing 100072, China;2State Key Laboratory of Operation and Control of Renewable Energy & Storage Systems, China Electric Power Research Institute, Beijing 100192, China)

The mechanisms of safety testing and evaluation methods (mechanical abuse, thermal abuse and electrical abuse testing) for lithium-ion batteries were analyzed. Test methods of GB/T 31467.3/ 31485 and SAE J2464/UN 38.3, the representative safety test standards for lithium- ion batteries, were compared. X-ray 3D CT (Computed Tomography) technology was used to analyze the internal structure of lithium-ion battery before and after safety test. The prospect of X-ray 3D CT for safety test of lithium-ion battery was prospected. The direction of the safety failure mode for lithium-ion batteries analysis was indicated.

lithium-ion batteries; safety; testing method; X-ray 3D CT

10.12028/j.issn.2095-4239.2018.0154

TQ 028.8

A

2095-4239(2018)06-1128-07

2018-08-20;

2018-08-30。

国家自然科学基金项目(U1564206),国家电网公司科技项目(DG71-16-046)。

田君(1988—),男,博士,主要研究方向为动力电池系统设计开发与测试评价技术,E-mail:teunj2011@126.com;

刘家亮,研究员,主要研究方向为电池储能技术,E-mail:jialiang@epri. sgcc.com.cn。