“双掺”海工高性能混凝土关键性能指标试验研究

王 浩 李 雁 李 兵

(1.徐州市质量技术监督综合检验中心 江苏徐州 221000 2.徐州工程学院土木工程学院 江苏徐州 221008 3.中国矿业大学力建学院 江苏徐州 221008)

随着社会经济的快速发展,土木工程尤其是大型基础设施所处的环境越来越复杂,普通混凝土材料已不适用于新的工程实践。如,港口、码头和跨海大桥钢筋混凝土结构处于荷载、温度、湿度和氯离子侵蚀等多重因素的影响下,其性能大打折扣[1~2]。因此,研究开发一种高性能混凝土以适应海洋环境下的各项性能指标要求非常必要。有研究表明[3~4]:在混凝土中掺入复合矿物掺合料后,其孔隙率会降低,密实度将增强,各项性能获得极大提升。鉴于此,本文在前期研究成果的基础上,通过双掺技术优化混凝土配合比,并研究其基本力学性能与抗氯离子渗透性能等关键性能指标,从而形成“双掺”高性能海工混凝土材料。

1 配合比设计及试验方法

1.1 试验原材料

(1)水泥。根据《通用硅酸盐水泥》(GB175-2007)国家标准,对选用的42.5级普通硅酸盐水泥化学成分及物理性能进行测试分析,详见表1、2。

表1 水泥(普通硅酸盐)主要化学成分占比

表2 水泥(普通硅酸盐)物理性能列表

(2)细骨料。根据《普通混凝土用砂、石质量及检验方法标准》(JGJ52-2006)行业标准,对河砂的主要性能指标进行测试分析,详见表3。

表3 砂物理指标列表

(3)粗骨料。根据《普通混凝土用砂、石质量及检验方法标准》(JGJ52-2006)行业标准,对选用的5~20mm连续级配碎石主要技术指标进行测试分析,详见表4。

表4 石子物理指标列表

(4)减水剂。根据《混凝土外加剂应用技术规范》(GBS0119-2013)国家标准,对选用的聚羧酸减水剂主要性能指标进行测试分析,详见表5。

表5 减水剂物理指标列表

(5)粉煤灰。根据《用于水泥和混凝土中的粉煤灰》(GB/T1596-2005)国家标准,对选用的I级粉煤灰主要技术指标进行测试分析,详见表6。

表6 粉煤灰化学成分列表

(6)矿粉。根据《用于水泥和混凝土中的粒化高炉矿渣粉》(GB/T18046-2008)国家标准,对选用的矿粉主要性能指标进行测试分析,详见表7。

表7 矿粉化学成分列表

1.2 “双掺”高性能混凝土配合比设计

本文参照《海港工程混凝土结构防腐蚀技术规范》(JTJ275-2000)以及《混凝土结构耐久性设计规范》(GB/T50476-2008)的要求,配制用于海洋环境下的矿物掺合料混凝土。在海洋腐蚀和冻融的复合环境下,混凝土结构所处的环境更加恶劣。现有研究表明,提高混凝土的强度和致密性是提高其抗侵蚀性介质作用的有效方式。而矿物掺合料可显着影响混凝土的孔隙结构和致密性。本文在前期试验研究的基础上,优选了水胶比、粉煤灰及矿粉的掺量,初步形成了高性能混凝土配比。详见表8(其中,字母F代表粉煤灰;G代表矿粉)。

表8 “双掺”高性能混凝土配合比

1.3 试验方法及步骤

(1)混凝土力学性能

根据《普通混凝土力学性能试验方法标准》(GB/T50081-2002)的相关要求,本文采用150mm×150mm×150mm的立方体试块进行抗压强度试验,每组取三个试块。

试验步骤:①首先,制作并养护试样;②达到试验年龄后,取出试样并擦干;③将试块放在试验机的压板上对中(如图1所示);④启动试验机,当上板靠近试样时,应调整球座以使接触均匀;⑤加载应连续均匀,加载速度为0.4~0.6MPa/s;⑥试件接近破坏时,停止调整压力机阀门直至破坏。⑦最后,纪录破坏时的载荷。

(2)混凝土抗氯离子渗透性能

根据《普通混凝土长期性能和耐久性能实验方法》的相关要求(本文采用RCM法),采用φ100×50mm的圆柱体试块,每三个试块为一组。

试验步骤:①采用游标卡尺测量试件尺寸;②试件真空饱水3h;③试件常压浸泡处理18±2h;④试验装置组装与密封试件;⑤注入试验溶液;⑥导线连接、通电,并开始纪录电流、电压与温度等数据;⑦到达规定的试验时间结束通电,试件劈裂与显色处理,并用游标卡尺测量氯离子渗透深度;⑧试验结束。试验装置见图2。

图1 混凝土试块放置在压力试验机下压板上

图2 氯离子扩散系数测试装置图

2 试验结果与分析

2.1 混凝土力学性能

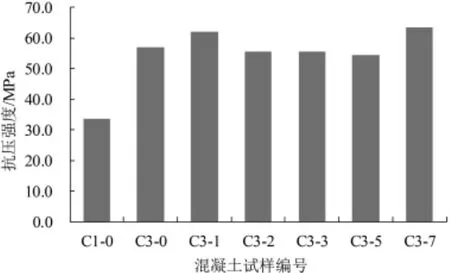

标准养护28d后对混凝土的立方体抗压强度进行测试,结果如表9及图3所示。

图3 标准养护28d后混凝土试样单轴抗压强度值

由表9及图3可知:通过标准养护并达到28d后,编号为C1-0的普通混凝土试样的抗压强度为33.5MPa;编号为C3-1和C3-7的单掺及双掺高性能混凝土试样的抗压强度分别为62.1MPa和63.5MPa;而编号为C3-0、C3-2、C3-3和C3-5的单掺高性能混凝土试样的抗压强度分别为57.0MPa、55.5MPa、55.6MPa 和 54.4MPa。

分析可知:对于不加入矿物掺合料的混凝土,水灰比从0.44降低到0.32,混凝土强度从33.5MPa提升到57.0MPa,说明水灰比是影响混凝土强度的关键因素,水胶比0.32符合海工高性能混凝土配比的基本要求;在相同水胶比(0.32)的情况下,随着粉煤灰的加入及掺量的不断增加(掺量分别为0%、20%、35%和50%),混凝土强度变化趋势为先增后降,并逐渐趋于稳定。有研究表明[5]:这主要是由于粉煤灰与水泥的水化产物CH产生二次水化反应,当粉煤灰添加到适量时,可以包裹混凝土中的骨料;且由粉煤灰中的活性组分产生的硅酸钙凝胶可以填充骨料之间的孔隙并提高混凝土的密度,从而增加强度。

当粉煤灰掺入量大于20%,随着掺量的增加(本文为35~50%),混凝土强度逐渐降低并趋于平稳。这主要是由于过量添加粉煤灰,超过混凝土骨料所需的包裹量所致:二次水化后,多余的粉煤灰颗粒在浆料周围形成一层界面,使得混凝土内部稳定性恶化,从而导致混凝土强度下降。

对于大掺量的混凝土(掺入量均为50%),“多掺”混凝土强度显著高于单掺混凝土强度,单掺粉煤灰混凝土强度为55.6MPa,单掺矿粉混凝土强度为54.4MPa,而复掺粉煤灰、矿粉混凝土强度达62.1MPa。根据复合材料的“超叠加效应”原理可知:不同种类的矿物掺合料(如:粉煤灰、矿粉、硅灰等)按适当的比例和总量混合,可以弥补彼此的不足,既可以优化混凝土的工作性能,又可以显著提升其强度和耐久性。此外,有研究表明,使用粉煤灰和磨细矿粉双掺,在总量相同时,混凝土强度随粉煤灰与矿粉的比例减小而提高;鉴于此,本文双掺混凝土粉煤灰掺量定为15%,矿粉掺量定为35%,验证效果良好。

2.2 抗氯离子渗透性能

试样是φ100×50mm的圆柱体。①将样品放置于专用设备中抽真空;②吸入饱和的氢氧化钙溶液;③待样品干燥后用RCM设备进行测试分析。测试结果如图4所示。氯离子扩散系数的计算表达式见公式(1)。

图4 喷涂AgNO3指示剂后的混凝土试样

式中:DRCM:氯离子扩散系数(RCM);U:绝对电压(V);T:阳极溶液的平均温度(℃);L:试样厚度(mm);Xd:氯离子渗透深度平均值(mm);t:试验持续时间(h)。

经过试验测得经28标准养护后混凝土试样的氯离子扩散系数见表10。

图5 标准养护28d后混凝土氯离子扩散系数

表9 标准养护28d后混凝土单轴抗压强度值

表10 标准养护28d后混凝土氯离子扩散系数/(×10-12m2/s)

由《东海大桥高性能海工混凝土技术要求》可知,标准养护28d后海工混凝土氯离子扩散系数指标要求如下:①水下区:氯离子扩散系数应小于3.0×10-12m2/s;②大气区或浪溅区:氯离子扩散系数应小于1.5×10-12m2/s。由表10及图5可知:编号为C1-0和C3-0两种未掺入矿物掺合料混凝土的氯离子扩散系数分别为20.6×10-12m2/s和7.0×10-12m2/s,表明:随着水胶比的降低,混凝土抗氯离子渗透性显著提升,但由于未掺入矿物掺合料,其氯离子扩散系数值均未达到相关标准。而其它掺入矿物掺合料混凝土的试验结果均达标准,其中双掺混凝土抗氯离子渗透的效果最好,其氯离子扩散系数值达到0.31×10-12m2/s,远远小于标准要求,表明掺入矿物掺合料可大大提高混凝土的氯离子渗透性。掺合料混凝土尤其是“双掺”混凝土的关键技术指标符合海工高性能混凝土的相关要求。

3 结论

本文详细介绍了海工双掺混凝土的原材料性能,混凝土的配方设计,并对标准养护28d后的混凝土试样进行了强度和抗氯离子渗透性检测,主要结论如下:

(1)对于不加入矿物掺合料的混凝土,随着水灰比的降低(从0.44降低到0.32),混凝土强度提升显著(从33.5MPa提升到57.0MPa),说明水灰比是影响混凝土强度的关键因素,从而验证了水胶比0.32符合海工高性能混凝土配比的基本要求。

(2)在相同水胶比(0.32)单掺粉煤灰的情况下,随掺量的不断增加,混凝土强度变化趋势为先增后降,并逐渐趋于稳定。

(3)大掺量的混凝土(掺入量均为50%),“多掺”混凝土强度显著高于单掺混凝土强度与抗氯离子渗透性。

(4)参照《东海大桥高性能海工混凝土技术要求》,本文设计的以粉煤灰与矿粉为主要掺合料的混凝土在强度与抗氯离子渗透性指标方面均达到了海工高性能混凝土的标准。