城市高架桥钢管桩快速施工技术

张 杲

1. 同济大学 上海 200092;2. 上海建工四建集团有限公司 上海 201103

1 研究背景

传统的城市高架桥采用支架现浇的施工方式,对周边的环境和既有交通的影响很大,已不能满足上海这座国际化大都市对于绿色施工的要求。基于此,装配式桥梁施工技术应运而生,该施工技术不仅高效,而且可以大大降低施工过程对周边环境的影响,实现真正的低影响施工。

装配式技术符合“创新、协调、绿色、共享、开放”的理念,适应上海现代化国际大都市的防治污染、缓解交通拥堵和文明施工的要求。在上海迎来桥梁装配式施工发展契机的时代,桩基作为桥梁施工的重要组成部分,目前通常采用的桩型及施工工艺,与装配式桥梁绿色、环保的理念却不相匹配。

目前城市高架桥梁基础桩基多采用钻孔灌注桩,钻孔灌注桩的施工效率较低,并且钻孔桩施工产生的泥浆、噪声等污染较大,不利于文明施工;这与预制装配式高架桥快速、高效、低影响的特点并不匹配。而钢管桩具有承载力高、挤土效应低、土层扰动小、施工速度快、对周边环境影响小等优势[1-6],这些优势与预制装配式高架桥的特点相匹配,因此对于城市高架桥钢管桩快速施工技术的研究方兴未艾。

2 工程概况

2.1 工程简介

S3公路先期实施段新建工程位于上海市浦东新区,北起S20,南至周邓公路,全长约3.1 km。本工程作为迪士尼配套工程,拟为迪士尼开园后极端高峰客流提供必要的疏解通道。

本标段为S3X-2标,从秀浦路北侧到周邓公路南侧,对应主线桩号为K3+157.9~K4+886。主线高架标准桥宽25.5 m,采用预制简支变连续预应力小箱梁,4~5跨一联;下部结构采用φ700 mm钢管桩,桩长45~53 m,全长共有钢管桩桩基516根;承台采用钢筋混凝土现浇形式,厚2.2 m;中墩立柱采用双柱式,边墩单柱式,立柱截面尺寸1.8 m×1.8 m(图1)。

图1 钢管桩基础设计

2.2 工程特点

2.2.1 施工周期短、任务重

上海迪士尼于2016年6月16日开园,本工程随后进行招标,招标文件要求主线高架需在2016年底前完成通车,主线全长1.728 km,建设周期不到6个月时间,相比于传统的桥梁建设,本工程的建设周期仅为传统建设周期的1/4。

2.2.2 施工过程不影响既有轨交16号线正常运行

设计主线高架紧邻既有轨交16号线,最小距离仅13 m。本工程需在不影响轨交16号线正常运营的前提下快速地完成桩基施工任务。

3 施工方案

由于工期紧,任务重,且施工范围距离现有轨交16号线较近,若采用传统的施工方式进行施工,工期目标不能完成,同时对现有轨道交通可能产生危害。因此项目部技术部门经过研究,最终决定选用ICE-RF70型免共振液压振动锤配合压桩导向架进行钢管桩的快速施工,不仅满足了工期需求,同时避免了对现有轨交16号线的运营安全产生影响。

ICE-70RF免共振液压振动锤是目前世界上最大的液压免共振锤。它无共振,振动频率超高,转速达到2 000 r/min,可配合使用起吊能力大于80 t的起重机。可在密集城市中振动受限制的区域快速施工长60 m以上钢管桩。相比于静压桩机,可更好地保护周边建筑不受影响,节省工作时间和施工成本。

相比于低频电动锤,高频液压振动锤几乎不会引起土壤共振,土塞和挤土效应远低于一般锤击桩,振动锤噪声低且保持恒量。鉴于以上优点,其较适合本工程的具体情况,因此本工程选用ICE-RF70型免共振液压振动锤进行施工(图2)。

图2 ICE-70RF免共振液压振动锤

传统的钢管桩施工多采用履带式导向方式进行钢管桩的喂桩和接桩,这样既浪费时间又无法保证钢管桩的垂直度,因此经研究,本工程设计出钢管桩压桩导向架配合高效振动桩锤进行钢管桩的施工。通过压桩导向架的辅助,将喂桩、接桩、压桩等原本连续进行的工序拆分,通过在不同工作面展开上述工序,以科学的流水作业安排施工,从而达到节约时间、快速施工的目的。

4 导向架设计

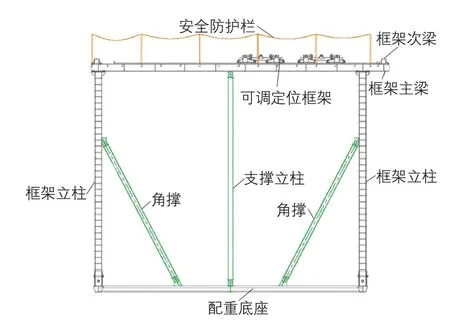

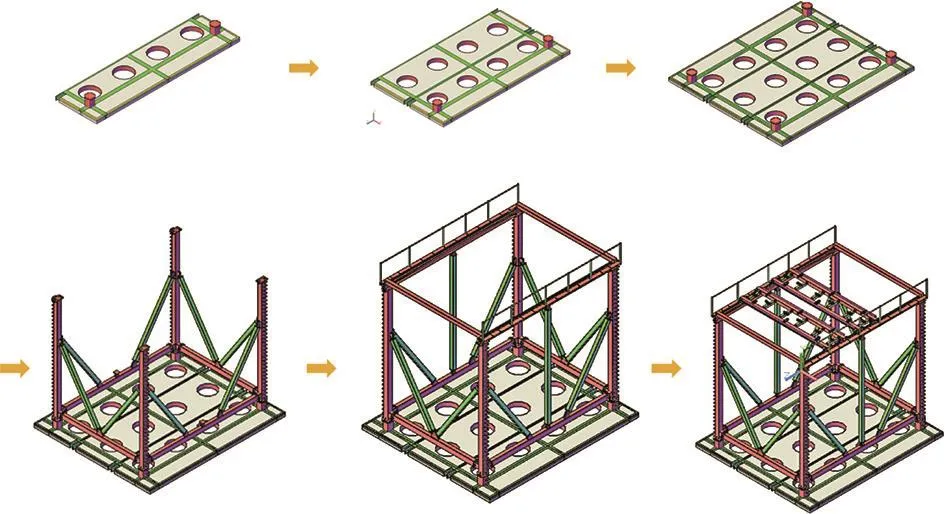

导向架根据城市高架桥群桩基础以承台为模块且桩位设计相同这一特点进行设计,考虑到钢管桩长度、放置稳定性、施工机械性能等因素,导向架设计高度为10 m,开孔按桩位设计设置,采用钢框架、混凝土配重底座并设计垂直度辅助设施(图3、图4)。

图3 导向架设计立面示意

图4 导向架框架设计流程

5 钢管桩打设施工方法

5.1 钢管桩施工流程

施工场地地基处理→导向架安装及定位→吊机、桩锤进场调试→钢管桩进场→第1节钢管桩喂桩→压桩至导向架顶部→滑动上部横梁、让出桩锤空间→压桩至导向架底面→复位导向架横梁→第2节钢管桩喂桩→焊接→第2节钢管桩压至导向架顶部→滑动上部横梁、让出桩锤空间→压桩至设计标高→移动导向架至下一个承台

5.2 钢管桩精确定位

根据设计及桩锤性能,液压桩锤仅能将钢管桩送至地面以上800 mm左右,将地面开挖至钢管桩承台垫层的底面标高处,导向架底座在此标高处组装,同时确保开挖面平整。

通过测量放线确定桩位,将导向架底座分3块吊装至相应位置,并相互拼接;上部钢结构架体进行整体吊装。在导向架底板及顶部定位孔安装定位导向轮,确保喂桩时钢管桩的定位精确(图5)。

图5 导向架定位导向轮

5.3 钢管桩流水施工

准备2套钢管桩导向架,分别置于2个经开挖并做好整平工作的待施工承台处。根据履带吊行走范围做好地基加强,将钢管桩堆放在2个承台中间不影响履带吊行走的区域,振动锤动力站置于合适的位置,确保振动锤在施工过程中可以在2个承台上进行压桩,喂桩采用80 t履带吊,压桩采用250 t履带吊。

具体施工流程如下:

首先由80 t履带吊进行1#承台第1节钢管桩的喂桩→1#承台喂桩结束后,由250 t履带吊吊起的振动锤进行1#承台第1节钢管桩的打桩施工,同时由80 t履带吊进行2#承台第1节钢管桩的喂桩→待1#承台第1节钢管桩完成打桩后,由80 t履带吊进行1#承台第2节钢管桩的喂桩并且同步开始1#承台钢管桩的焊接,同时由250 t履带吊吊起的振动锤进行2#承台第1节钢管桩的打桩施工→待2#承台第1节钢管桩打桩完成后,由80 t履带吊进行2#承台第2节钢管桩的喂桩并同步开始2#承台钢管桩的焊接→待1#承台第2节钢管桩焊接并冷却以后,由250 t履带吊吊起的振动锤进行1#承台第2节钢管桩的打桩工作→待2#承台第2节钢管桩焊接并冷却以后,由250 t履带吊吊起的振动锤进行2#承台第2节钢管桩的打桩工作,同时1#承台的导向架可进行拆卸转移工作

通过上述多工作面的展开,可以有效地减少机械与人员的停滞时间,提高整体的施工效率。

5.4 控制要点

沉桩时,桩锤、替打段和桩身宜保持在同一轴线上,替打段保持平整;刚开始振动沉桩时,开最低能量挡,待桩有明显贯入度后,再加大能量继续沉桩。在沉桩过程中,若出现贯入度异常、桩身突然下降等现象,应立即停锤检查[7-9]。

技术人员实时观测打桩的贯入度、入土深度并进行同步记录。钢管桩的第1根钢管桩压桩完毕后,进行检查验收,各项指标满足设计及有关规范要求后,再进行其余钢管桩的施工。

5.5 注意事项

1)施工前承台周围履带吊行走区域需进行地基处理,满足80 t履带吊行走要求。

2)安装导向架底座前做好承台基坑排水措施,防止坑底泡水,引起导向架倾斜。

3)沉桩前对导向架、桩锤、动力机械等主要设备部件进行检查。振动锤中心与钢管桩中心保持一致,开始以小的振动力,逐步增大,一次完成沉桩作业,作业过程中尽量不停顿、少停顿,避免土的阻力恢复,保证沉桩顺利进行。

4)沉桩前对导向轮进行检查,防止导向轮卡死影响钢管桩施工垂直度。

5)在钢管桩施工过程中,采用便携式测斜仪进行垂直度的测量,并用全站仪进行复核。

6)移动导向架时应将上部滑移装置进行固定,防止移动过程中滑移装置冲轨脱离;移动时将底座与主体框架连接螺栓松开,主体框架整体由履带吊吊起放置到下一个即将施工的承台附近,然后底座分3块移动到下一个施工的承台。

6 实施效果

通过设计定位导向架,使得钢管桩施工可以实现批量喂桩、批量焊接及连续压桩,同时提高了钢管桩施工的垂直度。再经过合理的工序安排以及科学的管理,从而大大提高了钢管桩的施工效率。

在本工程的施工过程中,最快每天可完成24根钢管桩施工。传统施工方式下一根钢管桩成桩需3~4 h,而采用该快速施工流程施工平均每根桩仅需1 h,相比之下该快速施工流程提升效率3~4倍,大大缩短了施工时间,取得了良好的社会和经济效益。

7 结语

1)利用压桩导向架进行钢管桩的施工,满足钢管桩精度和垂直度的要求,同时满足快速施工的要求。

2)导向架可重复利用,节约了材料。

3)此钢管桩施工方法,在实际中运用熟练,安全可靠,施工效率高,对以后类似城市高架钢管桩基础施工有一定的借鉴意义。