岩溶发育区地铁车站道床板下钢立柱渗水的封堵技术

洪冬明 赖德基

广东省基础工程集团有限公司 广东 广州 510620

1 工程概况

广州市城市轨道交通9号线某车站土建项目,车站主体结构基坑长度539.00 m,标准段宽度24.90 m,开挖深度16.09~18.53 m,中心里程基坑底面高程为-7.02 m。车站岩溶发育强烈,地勘报告揭示岩溶见洞率达70%,勘察期间揭露本场地地下水稳定水位埋深1.50~6.50 m(标高3.49~8.50 m),初见水位埋深0.80~3.70 m(标高6.14~9.40 m)。

基坑标准跨度为24.90 m,东西端头跨度为33.60 m,为了保证基坑开挖阶段支撑系统的安全有效,车站基坑共设置69根φ600 mm的钢立柱作为支撑立柱。

车站在基坑支护工程中已完成69根钢立柱施工,钢立柱顶部与第1道支撑连接,深度为入微风化灰岩2 m(当岩面位于基坑底面以上时,则成孔至基坑底以下2 m终孔),结合图纸及车站结构施工,钢立柱在结构封顶后再进行切割,钢立柱内空洞采取孔内焊接水平钢板封闭并回填混凝土。

2 渗漏情况分析

在各单位完成施工并移交地铁公司试营运期间,车站道床板面发现局部渗漏,影响车辆运营安全。根据统计,渗水位置共23处,渗漏形式为局部点漏,分布较为规则,测量复核渗漏点均为原钢立柱位置。原因分析:结构封顶时,在割除底板以上的钢立柱后,原方案为对底板以下的钢立柱,在柱内进行焊接钢板封闭,但因岩溶水较为丰富,封闭后,钢板焊缝未冷却即受地下水的侵入,造成局部出现裂缝。其间,由于轨交9号线年底通车的节点要求,轨道施工单位在未做封堵处理效果检测的情况下,匆忙浇筑道床混凝土、铺设轨道。结构整体封闭后,进入了雨季,底板水压上升,由于部分钢立柱钢板焊缝自身存在缺陷或未冷却即受地下水侵入造成了收缩裂缝,承压水从焊接裂缝部位渗上,并从道床板混凝土浇筑不密实处渗出,造成道床板面出现渗漏水现象(图1、图2)。

图1 道床面渗水

图2 道床面开孔后渗水情况

根据渗漏情况分析,如不采取封堵措施,道床板上积水会对运营列车造成危险,且在岩溶发育区域,如不及时处理,承压水容易导致封堵钢板锈蚀破坏,对运行列车存在潜在风险。由于开通在即,列车已经在试运行,为避免对道床板产生变形影响列车运营,堵漏只能在小范围、短时间内完成,不能采用大面积注浆和高压注浆。

3 钢立柱封堵方式

根据对现场实际渗漏水部位、渗漏特点、渗漏原因以及渗漏程度的分析,采用对钢立柱中空部位进行清理、填充、注浆的方式,将钢立柱中空位置充填密实以实现底板的补强与治漏。方法为先开孔打穿钢管立柱的封闭钢板,对钢立柱中空部位进行清理干净后(用抽水泵将钢管内积水抽干或钢管柱内冒水时用抽水泵抽水降低钢管内水位至封堵钢板以下10 cm),用快干水泥填充钢立柱中空层,然后注浆环氧浆液,阻断水源通路。隔天后进行二次加压注浆,阻断一次注浆时因可能产生的收缩缝隙而造成的出水通路,通过填充与注浆将钢立柱中空层形成一个整体,达到将整个钢管立柱中空充填密实与治漏的目的。

施工步骤如下:

1)堵漏主要机具设备、材料:钻孔机、冲击钻、注浆机、水泵、照明灯具;注浆管和泄水管、止水针头、堵漏灵、湿固性改性环氧树脂等。

2)施工前准备工作:施工请点获得运营批复后,工人与管理人员穿戴反光衣,携带身份证明,在指定时间和区域集合,接受运营人员的安全交底,清点器械材料、登记、拍照后进入施工场地,进行接电和施工前的初始值测量。

3)钻孔方法及注浆管的安装[1-4]:

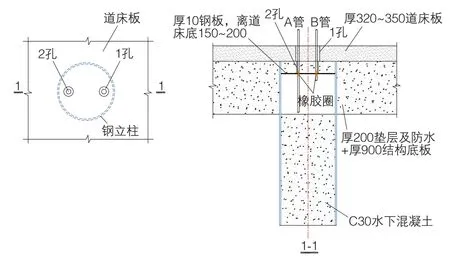

① 钻孔。在道床上面精确标出钢管立柱位置并找出漏水点,标上记号,用水磨开孔钻钻孔,从道床面钻至道床底部位的孔径为200 mm(1孔),从道床底钻到钢板面的开孔孔径为100 mm(2孔),钻孔深度以穿透钢管立柱的封口钢板到达钢管立柱中空层为收钻标准,孔深为470~500 mm,具体深度以施工位置道床厚度和施工过程进行控制。根据试验,钻孔钻至钢板面所需时间约为65 min,钻穿钢板约30 min。

② 注浆管的安装。在开孔后对承压水进行排泄,然后将钢立柱中空部位杂物清理干净,并用快干水泥拌好,在手中揉压成型至发热,然后塞入钢立柱中空部位,从四周向中间将中空部位全部填充满,一为减少水的渗入速度,二为确保中空部位基本填充。然后进行注浆管和泄水管安装,让剩余水流从泄水管中流出,采用双管埋设,A管采用φ10 mm的铝管,注浆管长度700 mm,插入孔中距钢立柱内混凝土面50 mm;B管为泄水管,采用φ30 mm承压水管,插入封闭钢板底面以下50 mm。双管端处安装止浆阀门,以便注浆结束时及时关闭,防止回浆。为防止注浆管与孔口的间隙跑浆,在道床与底板交界面以下设置封口,即封口的深度必须超过界面以下35 mm,且在钢板之上,避免在加压注浆时浆液压入道床与底板的交界面,导致道床板发生抬起变形。A、B管露出道床面高度不大于1/2的轨面高度,确保不影响行车(图3)。上接排水软管从路轨与道床之间的空间穿过,将水排入排水沟。注浆管为A管,整个填充预埋注浆管的用时和难度受到中空区域的大小和水压大小的影响较大,根据试验测算,该工序耗时为1.5~3.0 h。

图3 钻孔及注浆管排水管布置示意

4)注浆:在封口后开始用压浆泵进行注浆填充,浆液采用双组分改性环氧树脂,在注浆过程中可按照先稀后浓的原则(初始A液∶B液为1∶1,待B管排出改性环氧树脂后,调高B液的占比,在关闭B管之后,将A液∶B液调整为1∶2.8,根据试验,1∶2.8的配比在30 min内可以完全固化)。根据浆液灌入量作相应的调整,注浆时将浆液从A管中注入,待B根管中排出改性环氧树脂后,将B管关小持续注浆至稳压后关闭阀门。注浆压力根据水压逐步调整,按地下水位为2~6 m之间测算,底板水压最大值为0.13 MPa,道床厚度为320~350 mm,故注浆压力以0.13 MPa作为起始值,稳压值为0.18 MPa(将B管阀门调小至关闭后压力增加至0.18 MPa,持续2 min后压力不小于0.16 MPa即为稳定压力),且最高压浆压力不超过0.20 MPa,避免抬高道床,稳压之后关闭B管阀门,待压力上升至0.20 MPa之后停止注浆,关闭A管阀门确保浆液渗透至每个出水通道,且能排完水之后快速凝结。待改性环氧树脂固结后,打开阀门检查止水效果:必须保证2根水管不流水,且以整个钢立柱中点为中心、半径2 m范围内(道床两侧排水沟不计入)没有湿面,同时检查钢立柱周边道床板与底板交界面没有渗水出现。

5)二次注浆:现场检查一次注浆的治漏效果,为进一步阻断一次注浆时因可能产生的收缩缝隙而造成的出水通路或巩固压浆填充密实效果,进行二次注浆。如还有渗出,则重新在渗漏点用冲击钻开一个打止水针孔,钻孔埋管必须在钢板面以下,注浆方法参照上述方式。注浆过程中,专人记录注浆情况,并根据实际情况调整注浆压力、速度,保证注浆效果。注浆过程中由专人记录各点注浆量,形成灌浆记录。

6)密实检测:为确保钢立柱填充密实,没有水通过道床板底与底板面绕流后从其他地方流出,堵漏完成确定表面不渗水后,在工作面用冲击钻再开一个孔至底板面以下,检查是否有水流出,无水流出则确定堵漏成功,进行工作面修复平整即可。

7)施工时间安排和工期:在通过审查确定后,项目部组织班组进场流水施工,每日施工时间为6 h,钻孔、填充快干水泥和注浆各分2个小组进行流水作业,初期每日处理3个孔(即每个小组处理不超过2个孔),熟练后调至5个孔施工(每个小组处理不超过3个孔),保留1日收尾检查,确保在10 d内完成剩余23根钢立柱的堵漏施工,确保通车的节点要求。

4 处理过程

整个堵漏工程施工工序为:轨面沉降初次测量→钻孔定位放样→钻孔→填充快干水泥埋管→第1次注浆→根据效果二次注浆和多次注浆(隔天)→钻孔检测、清理处理面(隔天)→沉降监测复测→轨道几何尺寸检查→出场清理(预留0.5 h)。整个施工过程中钻孔时间为1.5~2.0 h,填充埋管为钻孔后必须进行的步骤,施工时间为1.0~1.5 h,第1次注浆需在填充物达到要求强度后进行,为填充埋管后第2天进行,施工时间为1.0~1.5 h,第2次注浆需在第1次注浆后的第2天检验第1次注浆效果后进行,施工时间为1.0~1.5 h。

5 结语

因岩溶区钢立柱在道床板铺设后发生渗水的情况在广州地铁建设历程中是首次出现,且不能大面积进行注浆封堵,时间亦非常紧迫,在9月初期由施工单位设计了封堵施工方法并交由设计、建设、运营、监理等各方讨论同意确定后,施工单位组织了人员,严格按照施工方案以及初期2个试验得到的经验进行了钢立柱的堵漏,严格控制注浆压力,并将浆液注进钢板面内填充钢立柱,避免环氧树脂从道床与底板的交界面流走,试验比较成功,之后总结经验并全面铺开工作。施工过程中部分钢立柱二次注浆仍不能完成堵漏,组织人员进行了多次注浆,直至表面以及周边没有湿渍出现。至9月25日,23根钢立柱堵漏完成,封堵完成后用冲击钻开孔至钢板面进行检验,检查无渗水后,认为钢立柱钢板面下空洞已经全部填充密实,后将工作面用快干水泥加环氧树脂进行修补抹平。整个过程对注浆压力进行控制,确保其小于0.2 MPa,避免抬起道床,施工过程中施工单位和运营等各方也分别对道床钢轨进行测定,均未发现有超过警戒值的变化。由此可知,钢立柱堵漏取得了非常好的处理效果。