坚硬岩层内地下连续墙成槽工艺的比选

宗春华

上海建腾建筑工程监理有限公司 上海 201800

1 工程概况

长沙某轨交车站沿麓山南路南北铺设,为单柱双跨(设备区双柱三跨)两层站。车站东西两侧分布有教学楼、体育馆等建筑。依据基坑规范和总体技术要求的有关规定,本基坑安全等级为一级,基坑侧壁重要性系数为1.1,变形控制保护等级为一级。

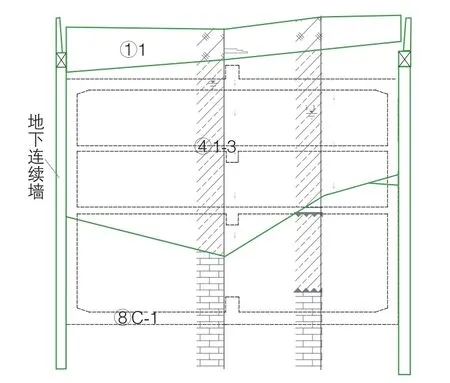

车站全长215 m,标准段基坑宽度20.70 m,标准段基坑深约19.72 m。车站主体结构采用钢筋混凝土箱型结构,围护结构采用厚800 mm地下连续墙,共计82幅。标准段基坑底部主要为中风化泥质粉砂岩层,局部为强风化泥质粉砂岩,围护结构嵌固深度取3 m(中风化岩层)、5 m(强风化岩层),地下连续墙成槽深度21~23 m,入中风化灰岩深度12~16 m(图1)。

图1 车站地下连续墙围护典型剖面

2 工程地质及水文条件

本次勘察揭示车站区域内地层主要为三叠系岩层(T)及石炭系岩层(C),第四系(Q)土层覆盖于基岩之上。场地主要土层自上而下可依次划分为:①1杂填土、④1-3粉质黏土、④6卵石、⑥T-2全风化泥岩、⑦T-2强风化泥岩、⑥T-4全风化砂岩、⑦T-4强风化砂岩、⑦C-1强风化灰岩、⑧C-1中风化灰岩。

场地所有钻孔均遇见地下水,主要为赋存于杂土层中的上层滞水、基岩裂隙中的基岩裂隙水与碳酸盐类岩溶裂隙水,其承压性均为潜水。

3 前期成槽工艺和成果

3.1 冲击钻机+成槽机

本项目首先采用了常规的冲击钻机+成槽机的设备组合进行成槽。主要工艺为将上部的杂填土、粉质黏土、卵石、全风化和强风化岩层采用成槽机挖除,然后采用冲击钻机对中风化灰岩进行处理。冲击钻机处理岩层的原理为在冲击式钻孔架悬吊冲击钻头(又称冲锤)上下往复冲击,将岩层破碎后形成岩屑,用泥浆循环带出成孔。

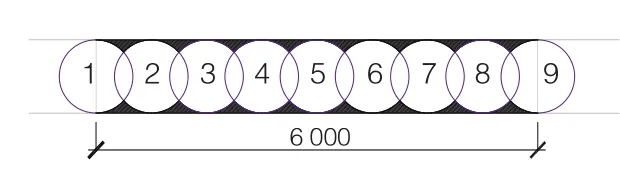

冲击顺序为间隔施工(图2),先冲击奇数孔位,后冲击偶数孔位,最后冲击孔位间的棱角部分。全部冲孔完成后开始用方锤修槽。

图2 冲击锤冲孔顺序

冲击锤施工过程中存在以下3个问题:

1)入岩后冲击钻锤头受高强度岩层影响持续损坏,需不断暂停施工进行修焊。

2)入岩一定深度后,钢丝绳已贴近地下连续墙侧壁,偏孔严重无法满足垂直度要求,回填片石后因片石层与原岩层强度差别过大,二次修偏仍然多方向偏孔,无法修复。

3)方锤跟进施工后,圆弧外棱角岩石同样因软硬不均造成方锤偏孔及锤头旋转,除垂直度无法保证外,锤头亦因无规则旋转导致卡锤,无法上提施工。

根据冲击钻试钻情况,开孔8孔,仅圆锤成孔2孔,成孔率为25%,且冲孔后垂直度无法满足设计要求。经统计,一个圆孔的冲孔时间为7~14 d,按每幅冲8孔考虑,圆孔冲孔时间就超过80 d/幅,即便考虑增加冲击钻机数量和流水施工,也无法满足围护工程的工期要求。

3.2 旋挖钻机+成槽机

为加快岩层处理效率,施工单位采用了旋挖钻机+成槽机的设备组合进行成槽。主要工艺和冲击钻机加成槽机基本类似,将冲击钻机更换为处理岩层能力更强的旋挖钻机。旋挖钻机破岩的原理是:依靠施加压力将钻具截齿压入岩石,在强大的动力头输出扭矩的作用下,使岩石产生剪切破碎。旋挖钻机在施工过程中,通过动力头的旋转驱动钻杆,带动钻具旋转,在加压载荷与旋转扭矩的作用下,钻具与岩石的接触面之间就会产生剪切力,实现剪切破岩。

旋挖钻机引孔顺序与图2相同,间隔施工,先引奇数孔位,后引偶数孔位,全部冲孔完成后开始用方锤修槽。

根据旋挖钻试钻情况,1月24日开始成孔,1月30日引孔结束,共计进尺23.50 m,累计消耗旋挖钻头30个,中风化岩层内平均进尺为1.73 m/d。据此工效计算,每幅地下连续墙需完成引孔8个,单幅槽段岩层处理时间为56 d,相比冲击钻机工效提升了30%,但仍然无法满足围护工程的工期要求[1-4]。

3.3 潜孔锤(打排孔)与冲击钻(修边)+成槽机

在常规岩层处理方式无法满足工期要求的背景下,施工单位选用了潜孔锤+冲击钻机的设备组合进行成槽。潜孔锤凿岩的工作原理为在潜孔锤凿岩钻进过程中,由空压机提供的高压空气驱动潜孔锤缸体内的活塞做高频往复运动。并将该运动所产生的动能源源不断地传递到钻头上,使钻头获得一定的冲击功。钻头在该冲击功作用下,连续对空地岩石施行冲击凿进。岩石在该钻头冲击功作用下,形成体积破碎。同回转钻进相比,该工艺以钻头冲击破碎岩石取代了切削岩石,以动载冲击代替了静载研磨,以岩石的体积破碎代替了研磨剪切破碎。在潜孔锤钻进的同时,一部分被破碎下来的岩屑被具有一定压力及速度的空气吹离孔底,并排出孔口,减少了岩石重复破碎的机会。所以气动潜孔锤有较高的钻进效率。

潜孔锤引孔时,相邻孔边间距不小于20 mm,避免产生串孔现象。冲击顺序亦为间隔施工(图3),先冲击奇数孔位,后冲击偶数孔位,全部冲孔完成后开始用方锤修槽。

图3 潜孔锤冲孔顺序

现场施工过程中,潜孔锤引孔效果较为理想,但方锤修孔过程中由于岩层高度不同和硬度不一致等原因,旋转卡锤偏孔现象更为严重,处理卡锤的时间更长,加上锤头的持续损坏和补焊,2个月仍无法完成一幅槽段的成槽,该工艺以失败告终。

4 潜孔锤+铣槽机成槽施工工艺

4.1 成槽设备选型

在尝试了多种施工工艺,均以失败而告终之后,经综合考虑,最终决定采用全进口的德国宝峨双轮铣槽机BC40和潜孔锤辅助引孔成槽工艺施工。铣槽机BC40可在坚硬的砂层中铣削成槽,并具有良好的纠偏性能(图4),其主要性能参数为:最大开挖深度120 m,开挖尺寸为(0.8~1.8) m×2.8 m,发动机功率为570 kW,最大起重能力为120 t,泥浆泵排量为450 m3/h,泥浆净化设备的处理能力为500 m3/h。

图4 宝峨BC-40型铣槽机

4.2 引孔布置和顺序

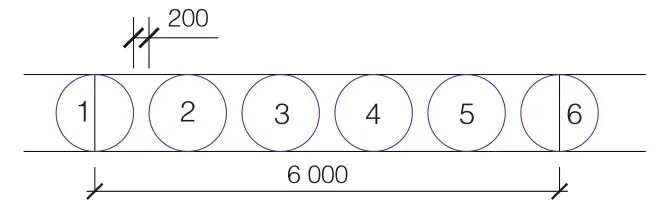

考虑到铣槽机有良好的岩层处理能力,从减少潜孔锤引孔成本角度考虑,本项目对引孔布置数量进行了优化,以厚度为800 mm、分幅为6 m的地下连续墙为例,首开槽段引4个孔,连接槽段引3个孔,闭合槽段引1~2个孔(图5~图7),其中1#孔必引,2#孔选引。

冲击顺序仍为间隔施工,先冲击奇数孔位,后冲击偶数孔位。

图5 首开幅引孔布置

图6 连接幅引孔布置

图7 闭合幅引孔布置

4.3 铣槽机铣槽

潜孔锤引孔完成后即可采用铣槽机对剩余岩层进行铣槽施工。由于潜孔锤引孔垂直度不能完全保证,故双轮铣在施工时经常遇到潜孔锤引孔偏等情况。一般双轮铣施工时降低速度,充分利用导向架、纠偏板及时纠偏,保证垂直度。

4.4 其他技术措施

1)铣槽机施工连接幅或闭合幅时经常遇到打工字钢情况,此时如果硬铣将对铣槽机齿轮箱造成较大损伤,并且铣齿消耗增大,铣槽效率降低,应该及时采取措施。根据本项目施工经验,将下接头箱挡在铣槽机铣架和工字钢之间,效果比较好。

2)双轮铣施工连接槽或闭合槽时经常遇到一期槽回填的沙袋堵管,此时铣槽将会极大降低铣槽效率。根据本项目施工经验,一期槽施工完成后应及时用冲击锤冲击沙袋回填区域,并在冲击锤锤头顶部焊接钢筋,冲击锤上下反复捞出回填袋子,直至捞完为止,这样可以大大减少沙袋堵管次数[5-6]。

4.5 成槽工效

取深度相同的相近两幅槽W8-34第一铣和W8-29槽第一铣进行对比,其中W8-34槽第一刀用φ800mm潜孔锤引孔2个,W8-29槽第一刀未引孔,工效对比如表1所示。

表1 潜孔锤引孔前后铣槽机施工效率对比

本项目总计82幅地下连续墙,其中有13幅未引孔,而是使用双轮铣槽机直接施工,其余69幅经过引孔后再使用双轮铣槽机施工,将每幅施工记录的数据汇总后进行综合对比,结果如表2所示。

表2 潜孔锤引孔前后全部槽段施工效率对比

5 结语

本文通过对长沙中风化灰岩中地下连续墙多种成槽工艺的试验和比选,通过合理的设备组合保证了围护结构的高效施工。

1)传统的冲击锤机和旋挖钻机在饱和抗压强度50 MPa以内的岩层内具有一定的入岩工效,但在饱和抗压强度平均超过100 MPa的坚硬岩层内入岩工效急剧下降,垂直度控制不理想也导致修槽时间增加,降低了整体的成槽工效。

2)潜孔锤具有较高的引孔工效,但在施工过程中垂直度无法保证,因此引孔时必须预留合理的间隔距离。

3)采用潜孔锤和双轮铣槽机的设备组合,有效地完成了饱和抗压强度超过100 MPa的坚硬岩层内的地下连续墙成槽施工,满足了地下连续墙施工的质量和工期要求。

4)铣槽机施工前可通过提前捞除沙袋、钢筋和铁块等杂物以防止铣槽机堵管和卡轮现象的出现,从而提高铣槽机施工工效,并减少对铣槽机的损伤。