“六化”管理铸就品质工程

多臂智能凿岩机

近年来,浙江深入推进现代交通五大建设,公路水运建设规模一直高位运行。“十二五”期间,全省公路水运工程建设投资达4200亿元,居全国第4位。“十三五”期间,浙江省将实施“万亿综合交通工程”,公路水运投资预计超5000亿元,建成高速公路1000公里,新改建国省道2000公里,新增沿海港口总吞吐能力3亿吨,新增高等级内河航道150公里。

在此背景下,浙江交工集团股份有限公司(简称“浙江交工”)大力推进品牌建设,在紧抓市场发展机遇,拓展各板块业务的同时,强抓内部管理,提升“八大能力”,围绕“抢抓机遇、创新管理、整合资源、提升能力和平安交工建设”五个方面,以交通运输部、浙江省交通运输厅品质工程创建为契机,大力打造“交工”品牌。浙江交工以品质工程创建为抓手,从涵盖全面质量管理的五个主要因素“人、机、料、法、环”进行归纳总结,从管理标准化、施工机械化、施工精细化、工点工厂化、管理信息化、 工人产业化(简称“六化”)进行大力提升,进一步提高工程的实体质量、结构耐久性和使用寿命,努力实现“平安交工”目标,防控质量风险,筑就“百年交工”内涵,打造“浙江交工”品牌,大力推进品质工程创建进程。

浙江交工所获荣誉

改革开放35年百项经典工程: 1项

鲁班奖:3项

詹天佑奖:2项

国家优质奖:2项

李春奖(公路交通优质工程奖):6项

华东地区优质奖:2项

钱江杯:42项

其他省级优质奖:6项

管理标准化

施工管理制度标准化

以浙江省交通运输厅标准化建设要求为指导,先后制定了施工标准化实施方案、考核办法等8项标准化实施文件;主编了《浙江省高速公路施工标准化管理实施细则》,并以此为依据制定了《班组作业标准化管理手册》,要求各项目全线施工点按班组进行网格化划分,建立了项目部-工区-班组与项目部-分部-工点-班组的管理体系,并按照专项内容制定了班组专项作业管理办法;建立施工标准化推广机制,将施工标准化纳入信用评价指标和劳动立功竞赛活动内容。

新型二衬台车

材料管理标准化

材料采购标准化。项目部使用的大宗材料,在集团公司合格供应商名录中通过招标采购选择质优价公的材料;小型材料、构配件通过“互联网+采购”平台,进行集中招标采购。始终秉承绿色环保理念,优先选择节能减排,绿色环保的材料。

进场验收流程标准化。按照相关制度要求,建立严格的材料进场验收制度,规范进场验收流程,明确机料、试验、质检人员各自的管理职责。

施工工艺标准化

项目开工前,按照国家、行业标准相关要求编制详细的实施性施工组织设计,施工前严格制定专项施工技术方案,明确工艺流程,经各级审批后实施。实施过程中严格按照制定的专项技术方案落实,加强过程监督检查,确保方案严格执行;发生重大变更,及时调整方案,重新报批后实施。各在建项目以浙江交工编制的《施工工艺标准化手册》为指导,以固化的形式进行推广,规范、提高各在建项目施工工艺,形成浙江交工内部工艺标准,并动态更新,不断提高整体工艺标准化水平。

施工机械化

持续推进“机器换人、智能减人”工作,引进适用于隧道开挖、桥梁现浇、高空作业等危险性较大作业的高精尖设备,提高质量、工效,改善作业环境,降低事故风险。

隧道“九台套”设备

焊接机器人作业

在隧道施工中首次“量身定制”,引进和自主研发“二机一桥六台车”九台套(多臂智能凿岩机、湿喷机械手、自行式移动栈桥、多功能拱架台车、二衬预检台车、多功能防水作业台车、新型二衬台车、二衬养护台车、电缆沟槽台车)系列施工设备,全面应用于隧道施工全过程,开创了全省公路隧道开挖、初支、仰拱、防水、二衬、电缆沟全过程机械化流水线施工,引发了一场隧道施工的“大革命”,铸就了浙江省隧道施工标准化的“范本”。如:智能凿岩台车让掌子面作业人数从18人锐减至3人,使作业工人彻底告别了危险、繁重、污染严重的作业环境。

钢筋数控加工设备

积极探索应用钢筋数控加工设备,项目部投入运用的全自动数控钢筋设备均为编程式、智能化控制,具有占地小、成本低,操作简便,控制智能等特点,操作人员可根据实际需要自行调整生产程序,完成各种规格钢筋的成型,且耗能低、效率高。如:全自动数控钢筋弯曲中心、弯箍机和滚焊机、数控调直机、焊接机器人等钢筋加工设备。

路面施工设备

为确保路面质量,保证行车安全性、舒适性及路面寿命,沥青面层采用全断面摊铺机施工,有效改进了集料的均匀性、抗离析性能等,减少了纵向接缝,较好的提高了路面平整度;在浙江省内率先采用水稳二次振动搅拌专利装置,提高水稳混合料搅拌均匀性;沥青混合料搅拌站采用蜗壳旋风除尘装置,有效控制了集料粉尘含量,提高了集料洁净度。

施工精细化

近两年,浙江交工贯彻落实品质工程各项创建要求,以“施工精细、技术精妙、管理精心、工艺精湛、精益求精”为指导思想,以“每项必精”为施工理念,以精细、创新为导向,践行“工匠精神”,提升整体工程品质,努力实现“交工建造、必是精品”的目标。

施工工序精细化

项目在班组作业标准化基础上大力推进精细化施工,充分探索应用 “四新技术”“QC攻关”“五小”“三微改”等创新成果,从精度、准度、细度上不断提升工程建设水平,进一步提高工程质量水平。

主要表现是:钢筋骨架绑扎采用专用胎架,钢筋半成品加工采用定位卡槽进行校核,既能保证钢筋间距、保护层厚度符合标准要求,又能保证加工精度,提高工效,如桥面剪力筋安装采用自制“定位小车”,保证桥面剪力筋施工线型,节省人工;预制梁预应力施工采用智能张拉、压浆设备,压浆采用真空辅助压浆,保证预应力施工质量,同时钢绞线穿束采用“自动穿束机”梳编穿束,实现钢绞线穿束自动化,防止钢绞线相互缠绕;预制梁三微改应用,翼板钢筋采用角钢定型、端横隔板采用钢筋网止浆、齿板采用角钢防止漏浆、凿毛采用气动机械凿毛等;采用保温保湿养护、雾化养生棚、全自动喷淋养生等方式改进预制梁养生,如梁板砼保温保湿智能养生,通过棚内传感器自动采集温湿度数据,自动控制喷淋,有效解决传统人工洒水养护的诸多弊端,实现智能养护,提升梁板实体质量。

整幅摊铺机

可移动定位小车

施工过程精细化

项目实施过程严格执行“首件制”“三检制”“旁站制”“巡检制”、“交竣工预验收制”“回访制”等管理制度,工序质量检验严格执行“工序信息化”管理,将每一道工序检验上传系统进行审批把关,把控好施工的每一个环节。同时实行精准管理,强化过程试验检测管控,实现从原材料进场质量,到每道工序质量,再到最后工程成品质量的严格把控,以精益建造为导向,以“交工建造,必是精品”为目标,提高整个工程的全寿命周期质量。

工点工厂化

全封闭式工厂化拌和楼

建造全封闭式工厂化零排放高环保混凝土拌和楼,并按流水线作业,将原材料管理、拌和楼生产和混凝土运输等功能区进行合理规划,实现工厂化生产,从根本上颠覆了传统拌和楼粉尘漫天、污水横流、生产噪音轰鸣的脏乱差形象。

预制场

梁板预制工厂化。预制场整体布局形式由传统的“零散式”转变为了“集约化、规模化”的模式;生产方式由以前的“作坊式”转向了“工厂化、模具化”生产;管理手段从“人工式”转为了“信息化、智能化”的管控。从混凝土的配合比设计、拌和、运输,到振捣,再到脱模、养生,严格控制每一道工序和每一个细节,并充分发挥预制场工厂化生产作业流程与工艺优势,先后推进使用了龙门吊滑线式配电、龙门架红外线感应及液压自动刹车装置、精准化翼板钢筋定位胎架、整体式端模、全封闭智能保温保湿喷淋养护系统等技术措施,更好地促进作业工人的相互配合,提高预制场作业的质量与效率。

小构预制工厂化。建设小型构件预制场,设立了钢筋加工、模板堆放、模板清洗、生产、中转、养护、成品打包、成品堆放生产流水线,采用专门定制的高强度塑料定型小型构件模具,具有规格统一、无接缝、质量轻、整体性能优良特点,实现了小构的工厂化生产。

钢筋加工厂

钢筋加工采用工厂化模式,提高了作业人员工作效率,减少了原材料浪费,钢筋损耗率较常规损耗率降低约0.5%,减少了现场钢筋安装工序,提高工效约50%以上;数控钢筋加工设备的全面采用,保证了钢筋的加工精度,提升了工程质量,改善了作业环境,安全系数大大提升。

管理信息化

信息技术的应用有效解决了工程建设中的数据真实性、信息分散、问题难追溯、隐蔽工程监管难等管理短板。

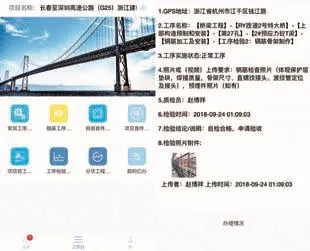

工序信息化

自主研发了工序信息化管理系统,实现了工序质量的远程监控,使质检过程更加直观,切实保障质量安全。该系统在传统工序质量检验中引入“互联网+”思维,将项目所有分项工程单元录入系统,拆分、固化分项工程工序,由现场质检员将每一道工序验收合格照片通过App上传到系统,通过该系统严把质量验收关,达到分级质量监控目的,从而实现以工序保分项,以分项保分部,以分部保单位的“层层保障”。

互联网+数字天地

运用物资过磅影像系统实现项目现场物资收发实时、据实、可追溯,减少人工操作环节,自动进行账务处理。

操作界面

运用二维码收料管理系统实现项目物资的接收、验收、入库全过程可追溯管理,提高物资管理水平。

运用拌和站核算管理系统实时采集拌和机原始数据,及时预警,指导生产。

项目视频监控

项目施工现场关键工程部位通过可视化技术,建立多方位高清可调摄像头视频监控系统,为施工现场管理提供全方位的现场动态实景掌控。

BIM技术应用

遵循“信息数据共享→协同管理→提质增效”管理思路,探索应用BIM技术进行关键施工部位技术攻关和建模活动,实现三维模型可视化、精准定位、碰撞检查、合理布局。实现质量、安全、进度协同管理;并形成公路产品信息数据库,做到施工信息可追溯,同时为后期运营维护奠定基础。

路面物联网信息化

利用物联网信息化质量监控系统,对沥青路面配料、温度、碾压遍数等实施监控。

工人产业化

对班组工人实行“鼓励创新、正向激励、人文关怀”三合管理,并倡导“工艺微改进、设备微改造、工法微改良”的“三微改”,推动农民工向产业工人转变,发扬匠人精神。

加强培训,提升素质

严格落实培训主体责任,实行“上岗必考合格方用”的培训考核制度;建立工人分级培训体系,开设工友学堂,组织班组作业标准化管理教育与巡回交流,分级分类开展职业技能培训,提升工人专业技能。如多媒体教学考试中心引入智能教育系统,开展岗前理论教育与考核、日常专项教育考核及安全技术环保交底等;实操培训考核中心布置了用电、吊装、点焊、气割作业实操;质量体验区展示了质量通病治理和复杂工艺比例模型交底;安全体检区布置了常见安全风险体检和日常培训教学等。

梁板砼保温保湿智能养生

全封闭环保式砼拌和站

小构生产线

班前安全教育

营造氛围,培育文化

积极组织质量、安全、品质工程创建等各类培训,举办各种形式和专题的现场交流会、对标学习,形成争先创优的活动氛围,推动品质工程创建活动深入持续开展。

大力改善工人生活环境,强化工人后勤管理,提升工人素养,主要围绕集中化布局、物业化管理等理念建设产业工人生活园。深入开展职工之家建设,改善工人住宿环境,举办趣味运动会等,丰富工人业余生活,营造家园氛围,培育品质工程文化。

日常管理措施

成立班组作业标准化领导小组和实施小组,明确各班组作业内容和工作职责,制定切实可行的制度措施推进活动的正常有序开展。

建立八个管理制度:交接班制度、班前十分钟教育、岗前培训考核、安全技术交底、班组检查考核、人员信息归档及变更、班组首件准入、现场6S管理;明确三项要求:布置统一、整齐划一、工种专一;实施“七步走”工作流程:班前提示、班前检查、班中巡查、班后清理、班后交接、班后小结、总结整改;建立班组考核制度:按照集团公司《班组标准化管理手册》相关要求细化执行;实行班组实名制管理:对班组作业人员实行实名制管理,根据工人变动情况,实时更新人员信息。

鼓励创新,正向激励

组织班组立功竞赛、工人技能比武,为班组、工人切磋技术、争夺荣誉奖励搭建平台。每旬检查、每月考评、每季评比“最美班组”与“最美工人”,制作“最美工人”画册,并表彰公示获奖人员,提高工人荣誉感,提升工人乐趣和热情。