平头重卡高排尾管支撑构件设计优化与研究

慈龙尚,周福庚,陈明朋,马万龙

(安徽江淮汽车集团股份有限公司重型商用车公司,安徽合肥 230601)

0 引言

车辆排气系统与发动机和车体相连。它的振动是车辆NVH的重要指标,对车辆的舒适性和排气系统各组成部件及吊挂件的寿命都会产生很大影响[1]。为满足客户的排气噪声小及越野通过性好等特定需求,在平头重卡牵引车驾驶室的后侧自主开发了朝天排气系统。因该产品还需满足模块化、系列化设计要求,高排尾管的边界条件为:发动机的排气口在右中侧,排气系的SCR箱(消音器)布置在驾驶室后左纵梁外侧,消音器上方是减振波纹管和朝天排放的高排尾管,尾管支撑构件分别连接到车架的左右纵梁上,控制着高排尾管的X、Y、Z3个方向的自由度。某新车型在8 000 km强化路路试可靠性试验中,发现高排尾管与支撑构件的连接卡箍在试验达到一定里程时开裂。高排尾气管及支撑构件在整车中的布置如图1所示。

根据汽车的相关设计规范,如车身和驾驶室在车架上的安装应牢固,不得因机动车振动而引起松动[2],开裂更是绝不允许的,因此需深入剖析高排尾管与支撑构件连接包箍的开裂原因并优化设计,满足新品开发要求等。

1 卡箍开裂分析

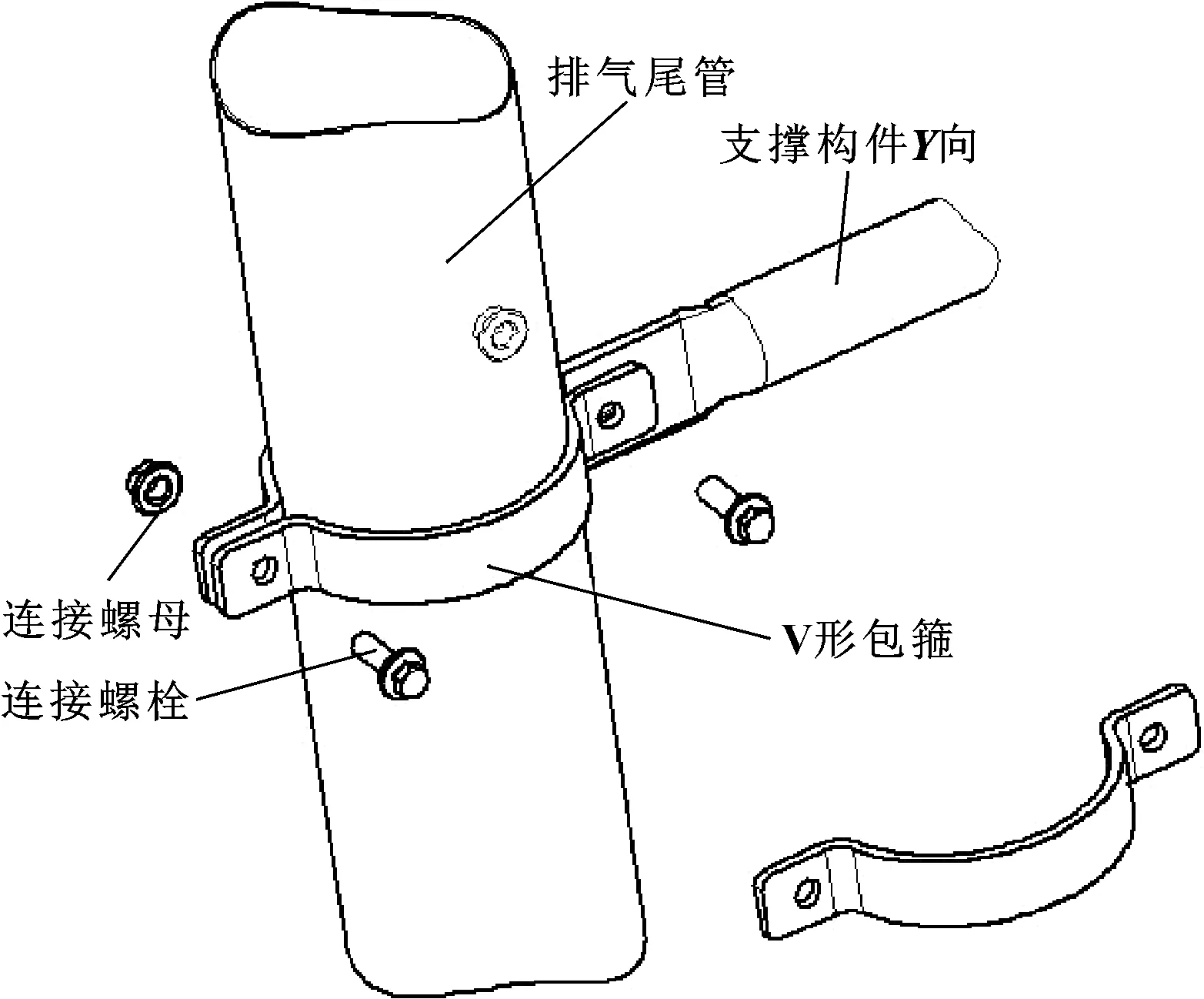

针对高排气尾管和其支撑结构的连接卡箍开裂,应该从支撑构件连接结构及运行工况综合分析。开裂卡箍连接高排尾管和支撑构件的设计简图如图2所示,高排尾管V形包箍的连接结构及卡箍开裂位置如图3所示。V形包箍开裂原因分析如下:

(1)排气尾管高,质量大,车辆运行中潜在摆动大,即相对于支撑构件的弯矩大,交变应力集中,最上面的卡箍最先开裂等。从排气尾管的设计数据知道,排气尾管所用的不锈钢管是SUS304材质,管直径φ120 mm,壁厚1.5 mm,排气尾管外的隔热板是1.5 mm的镜面不锈钢,高排尾管及隔热板的总质量约为22 kg。

图2 V形包箍工作示意图

图3 高排尾管V形包箍路试中开裂及位置

(2)试验车辆的排气尾管的支撑构件是3根拉杆,分别控制高排尾管总成在整车X、Y、Z共3个方向的自由度,3根拉杆的下端通过螺栓与左、右纵梁上圆孔螺栓连接固定,3个拉杆分别用3个φ45 mm×3 mm的无缝圆管制作,圆管拉杆根据设计尺寸弯折并在其端部压扁后,开螺栓孔连接到车架上去。因连接面少,连接处的强度弱,车辆运行中尾管支撑构件与高排尾管易形成共振,支撑作用大大减弱等。

(3)从图1还得知,高排气尾管口到车架纵梁上翼面的距离为2.5 m,尾管口到地面的距离为3.5 m左右,支撑构件中最靠尾管口的卡箍到车架纵梁上翼面的距离为1.5 m左右。也就是说,图中的V形包箍的潜在弯矩为330 N·m,排气尾管的支撑构件不能有效分担高排的弯矩,在最上端的V形包箍的理论弯矩应力为330 N·m。在交变应力的作用下,最上面的包箍极易产生裂纹并最先开裂等。

(4)设计优化改进方向:对3个高排尾管的支撑构件的拉杆与车架纵梁连接处的强度和刚度进行加强,使支撑构件与车辆车架总成形成有效可拆卸的整体,并使支撑构件对排气尾管起支撑作用,减低共振,极大减弱高排尾管运行中的摆动等。

2 改进前、后高排尾管支撑构件模型创建及分析

改进前的高排尾管支撑构件为圆管拉杆支撑构件(如图4所示);改进后的高排尾管支撑构件为方管拉杆支撑构件,且根部增加过渡连接板(如图5所示)。其支撑原理为:采用方管结构,便于与车架连接处增加连接板,增加连接板后,与车架连接的面多,连接刚度和强度明显增强,因此可选用刚度和强度更好的矩形管或方管。当然,根部加强的支撑结构,质量也会大些,工艺难度和制作成本也会高些。

图4 圆管拉杆支撑构件

图5 方管拉杆支撑构件

3 ANSYS软件中两种支撑构件的模态分析及对比

原高排尾管及隔热板是利用3个无缝圆钢管按设计尺寸弯折成形并固定到车架纵梁上,连接V形包箍易出现开裂。经对标分析,将连接杆结构均更改为矩形管或方管,通过连接板连接到车架纵梁上,且控制竖直方向(Z向)的为主支撑支架,将原连接排气管控制X、Y向摆动的支架连接到主支撑支架上。以改进前后支撑构件的振动频率为研究对象,采用有限元软件ANSYS中的ABAUQS软件进行非线性分析计算,得到系统在某阶模态下的主要固有频率和振型及位移(如图6—图7所示)。

图6 圆管根部未加强支撑构件CAE分析

分析结果为:同阶次下模态频率高的较好,即方管拉伸支撑构件模态频率较高,钢管结构较差。也就是说,根部加强的方管支撑构件结构较好。

4 道路试验数据采集及分析

(1)路试中,因高排尾管的位置较高,且高排尾管是通过2个斜拉支架固定到车架的左右纵梁上,在路试振动数据采集分析中,因振动测试夹具参照基准点不能选在驾驶室上(驾驶室也是一个弹性体),高排尾管的固定点在其中部,离车架纵梁较远(1 m以上),制作路试振动夹具的难度大,成本高,且等同效果差等,故在路试排气系统的振动测试中只安排了发动机悬置点端、排气管和箱式消音器处的振动位移测试,其中消音器处的振动位置测试类似于高排尾管起始处的振动位移测试。而高排尾管中部及上顶部在路试测试中,只能凭路试中对高排尾管的摆动观测及最终的试验结果评判。消音器处的振动路试测试,分别采集长波路、短波路、卵石路、搓板路、比利时路等路况下的振动位移试验数据。其中长波路的消音器处X、Y、Z方向的振动测试数据如图8所示。数据采集频率为100 kHz。

(2)对高排尾管支撑构件设计优化后,即对支撑构件与车架连接的根部加强,选用板厚加大、连接面多的加强板,优化改进卡箍形状和材质,提升其连接强度。按设计优化后做样件装车,继续进行道路试验,技术人员跟车观测。发现试验中高排尾管的摆动明显减少,强化试跑完6 000 km,高排尾管与支撑构件的连接包箍未见开裂。说明此高排尾管的设计优化经过实践检验是有效的。

图8 高排尾管起始端路试振动测试数据

5 结论

首先,对此高排尾管的设计,因受结构和边界条件的限制,通过将与支架接触连接的支撑构件的根部用加强板加强,无缝圆管改为矩形管和方管,保证了高排尾管固定及支撑的稳定和可靠性。

其次,对支撑结构也进行了优化。原用3个圆管拉杆支撑直接连接高排尾管和车架纵梁,易产生共振;优化后的结果是将竖直支撑的主支撑杆主体及根部均加强,再将控制高排尾管X、Y向摆动的辅助梁固定到主梁上,确保主梁与车架形成整体。通过路试试验验证此设计优化有效,确保高排尾管及其支撑构件经过实践检验获得成功。