越野赛车双横臂悬架的多体动力学仿真与强度分析

陆润明,廖抒华,张旭,黎炯,覃紫莹

(广西科技大学汽车与交通学院,广西柳州 545000)

0 引言

悬架是现代汽车上的一个重要总成,它把车架(或车身)与车轴(或车轮)弹性地连接起来。其主要任务是在车轮和车架(或车身)之间传递所有的力和力矩,缓和由路面不平传给车架(或车身)的冲击载荷,衰减由此引起的承载系统的振动,控制车轮的运动规律,以保证汽车具有需要的平顺性和操纵稳定性[1]。悬架的轻量化设计对悬架的使用性能有一定的影响,在追求轻量化的同时应该保证悬架结构的可靠性。文中首先在ADAMS/Car中建立双横臂悬架的运动仿真模型,根据整车参数设定仿真环境,进行运动仿真分析,并从中提取悬架各铰接点的载荷。在HyperMesh中建立双横臂悬架分析模型,进行网格划分和网格优化,在单侧凸包、紧急制动、极限转向工况下对悬架做静态强度分析[7],研究应力分布情况,为悬架后期的结构优化提供参考依据。

1 双横臂悬架多体动力学仿真模型的建立与仿真分析

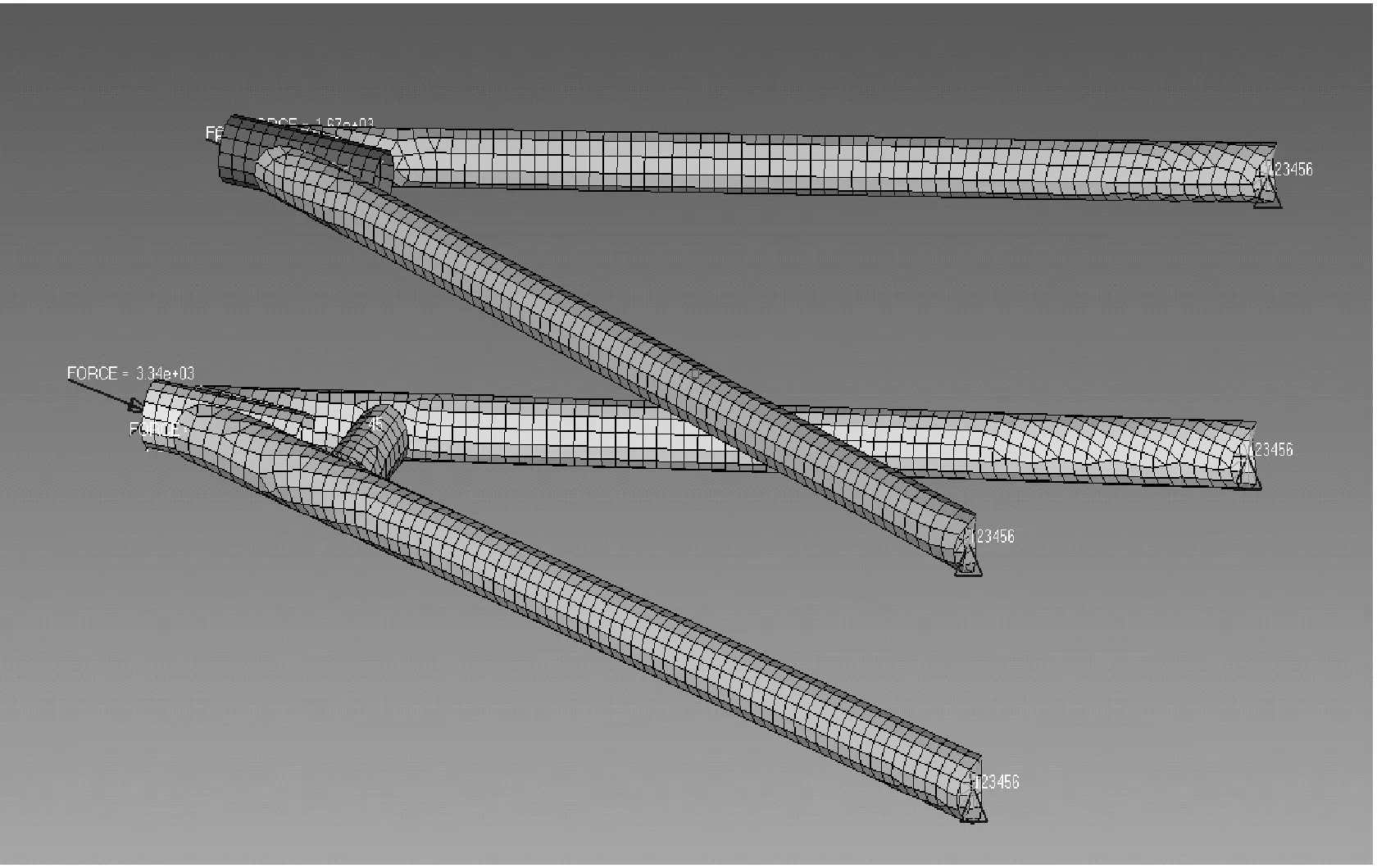

从UG三维模型中提取悬架各硬点的坐标,利用各硬点坐标在ADAMS/Car中建立多体动力学仿真模型。轮毂与转向节通过旋转副连接,转向节通过球铰副与转向横拉杆连接,减振器下滑柱通过万向副与悬架下摆臂连接,减振器上滑柱通过万向副与车身子系统连接,转向节通过轴套分别与上、下控制臂连接,上、下控制臂通过旋转副与车架连接[2],建立的多体动力学模型如图1所示。

图1 双横臂悬架多体动力学模型

选择单侧凸包、紧急制动、极限转向这3种悬架承受载荷较大的工况,分别对双横臂悬架进行特定工况下的仿真分析。根据整车质量、质心高度、侧倾中心高度、轴距、制动比例系数等整车参数,计算仿真时轮胎的边界条件加载,计算结果如表1所示。在仿真模型的载荷提取位置点处建立Request点,进行静载仿真,提取出悬架各位置点的载荷,如表2所示。

表1 ADAMS仿真中前轮轮胎边界条件加载

表2 各工况下前双横臂悬架各铰接点的载荷 N

2 双横臂悬架有限元分析模型的建立

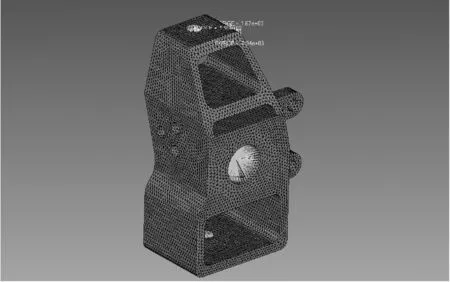

从UG软件中完成三维建模后,将其导入到HyperMesh分析软件中进行网格划分、网格优化工作,建立有限元分析模型。正确选择网格参数(包括单元格长度、网格数量和网格疏密程度等),把握好网格的几何形状的合理性,及时进行网格质量检查,能保证较高的计算精度和计算效率[3]。单元格尺寸的选择,考虑到其对网格数量和网格质量的影响,尺寸不宜过大,也不应该太小。尺寸过大会造成计算精度太低,从而忽略一些危险点的计算。尺寸太小网格的数量就会很多,计算时间会很长,降低了计算效率[9]。对网格数量的控制,确保在精度范围内,适当减少网格数量以减少计算时间。处理网格密度时,在应力集中的地方网格密度较大,如此求解精度高,同时还可提高计算结果的可信度[8]。综合考虑以上网格划分要素,并结合零件结构特点、零件形状和求解精度要求,转向节选择用四面体单元划分,悬架上、下控制臂用壳单元划分,单元尺寸为4 mm。对倒角和曲率变化的地方进行细化,提高有限元模型与几何模型的一致性[6]。建成上、下控制臂和转向节的有限元模型分别如图2、图3所示。上、下控制臂所用材料是4130钢,材料抗拉强度为930 MPa,屈服强度为785 MPa。转向节所用材料是7075Al,材料抗拉强度为542 MPa,屈服强度是455 MPa。

图2 上、下控制臂有限元模型

图3 转向节有限元模型

3 双横臂悬架强度分析

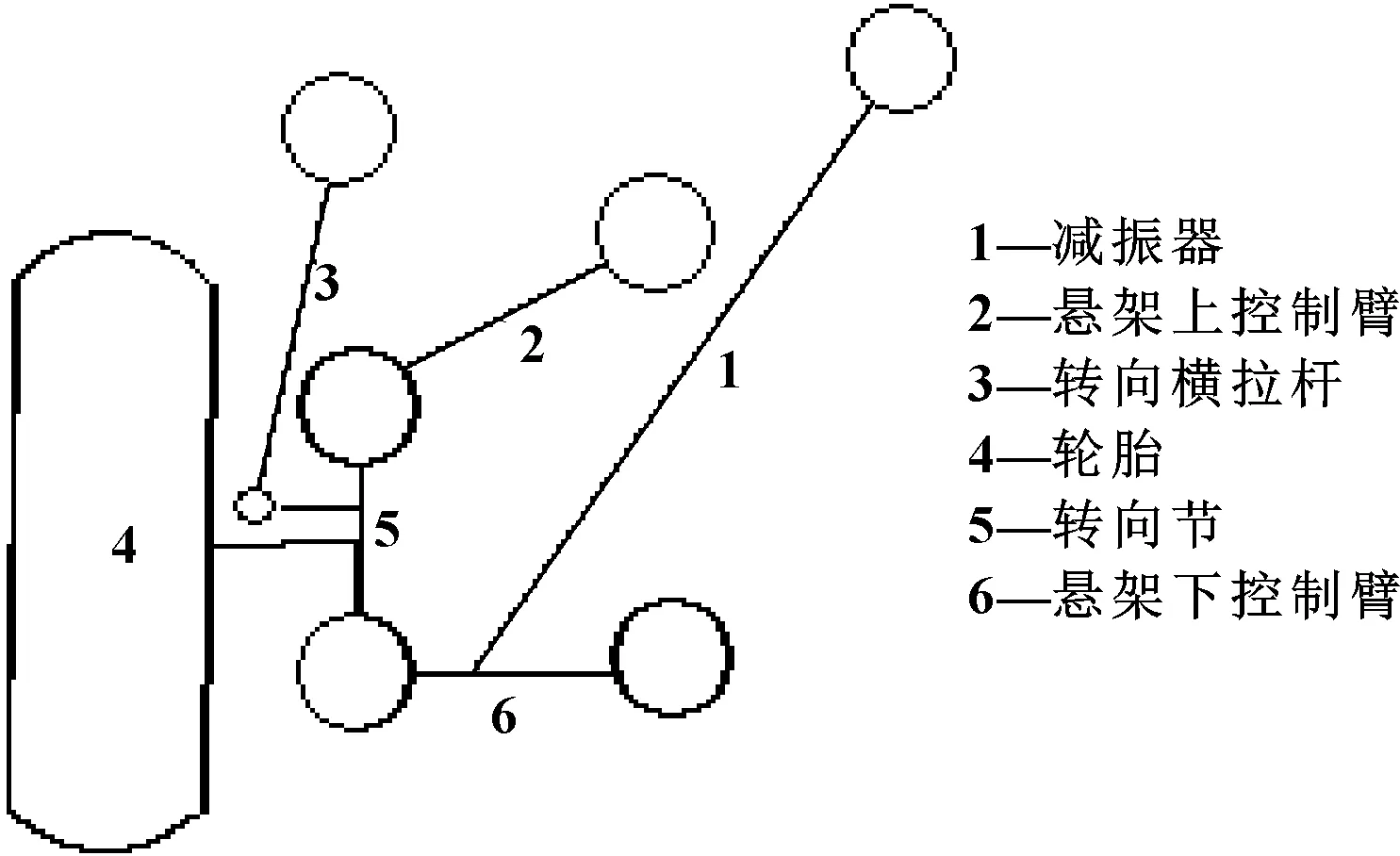

双横臂悬架拓扑结构如图4所示。转向节球头分别与上、下控制臂连接,减振器下滑柱与下控制臂连接。利用OptiStruct模块对双横臂悬架转向节和上、下控制臂进行强度分析。采用“惯性释放法”进行有限元分析,这样避免了边界条件对应力计算结果的影响,不会出现普通计算方法中约束点的反力引起的应力集中现象,这对车辆结构的强度分析是比较合理的[5]。

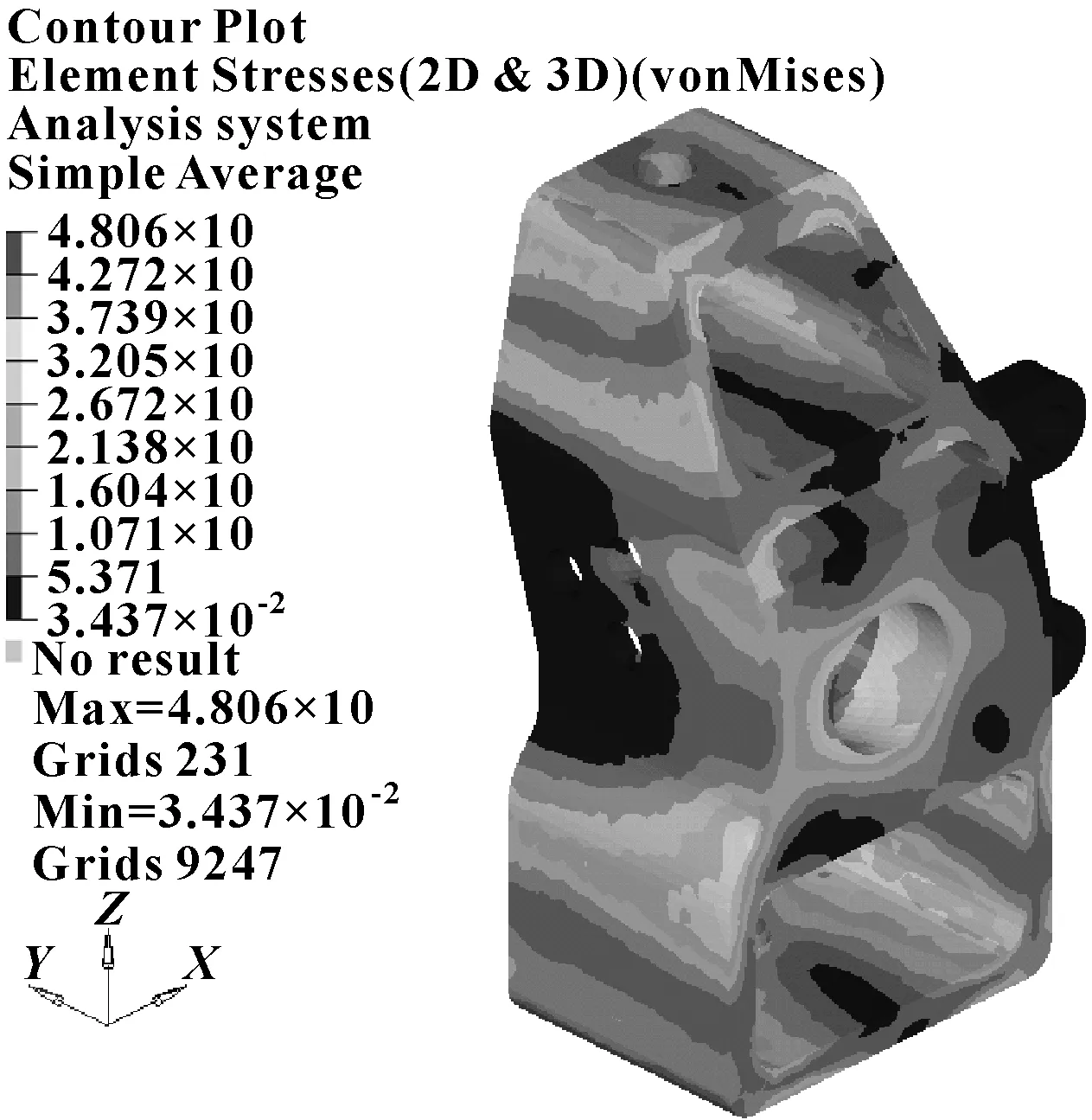

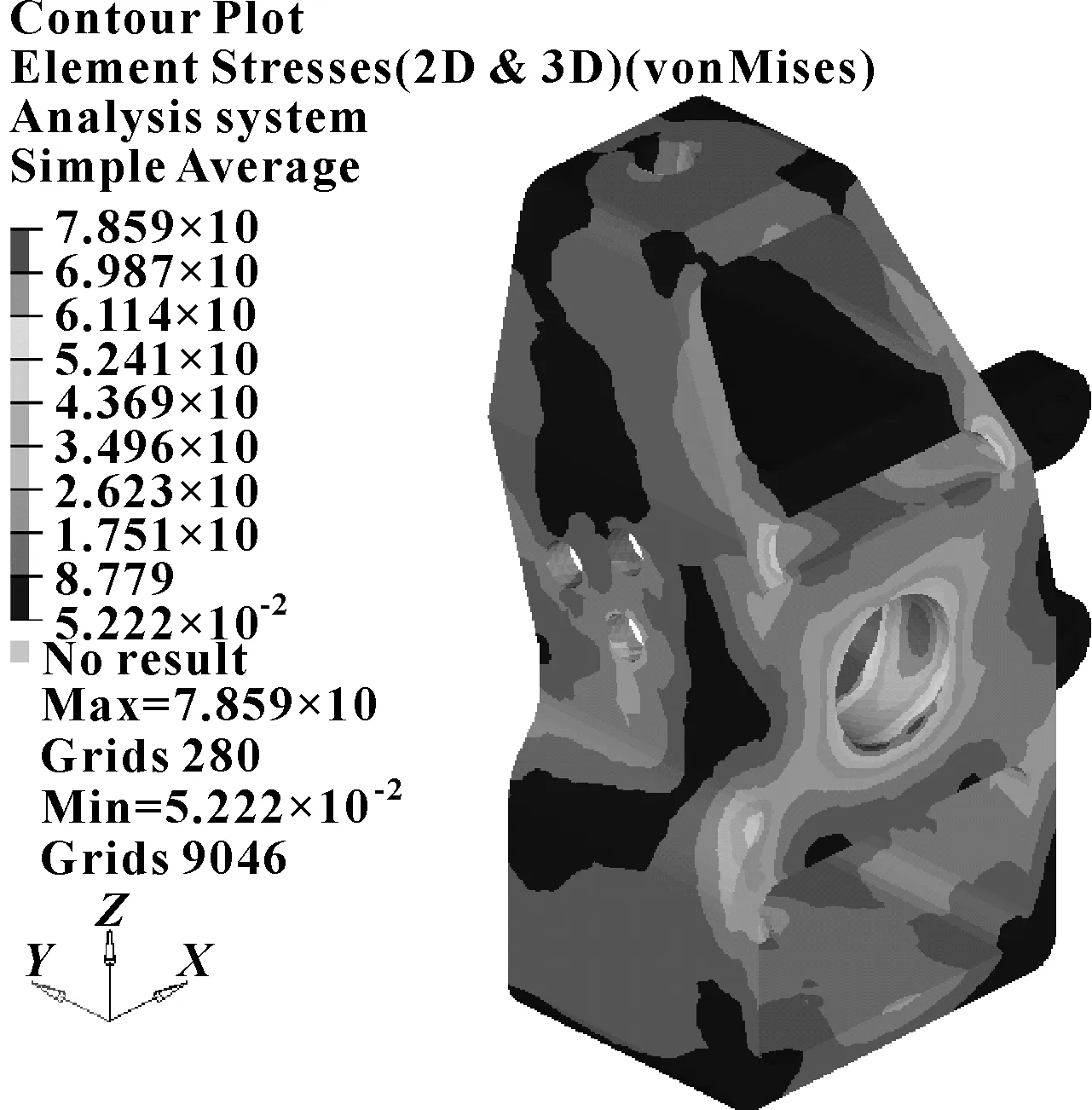

3.1 转向节强度分析

转向节是汽车转向系统的重要零件,传递并承受汽车前部载荷,支承并带动前轮绕主销转动而使汽车转向。在汽车行驶状态下,它承受着来自路面的多变冲击载荷和力矩,转向节是确保汽车安全行驶的重要零件之一[4]。因此,要求它具有很高的强度,保证工作可靠性。转向节在单侧凸包、紧急制动、极限转向3种工况下的应力云图分别如图5—图7所示。

图4 双横臂悬架拓扑结构简图

图5 单侧凸包工况转向节应力云图

图6 紧急制动工况转向节应力云图

图7 极限转向工况转向节应力云图

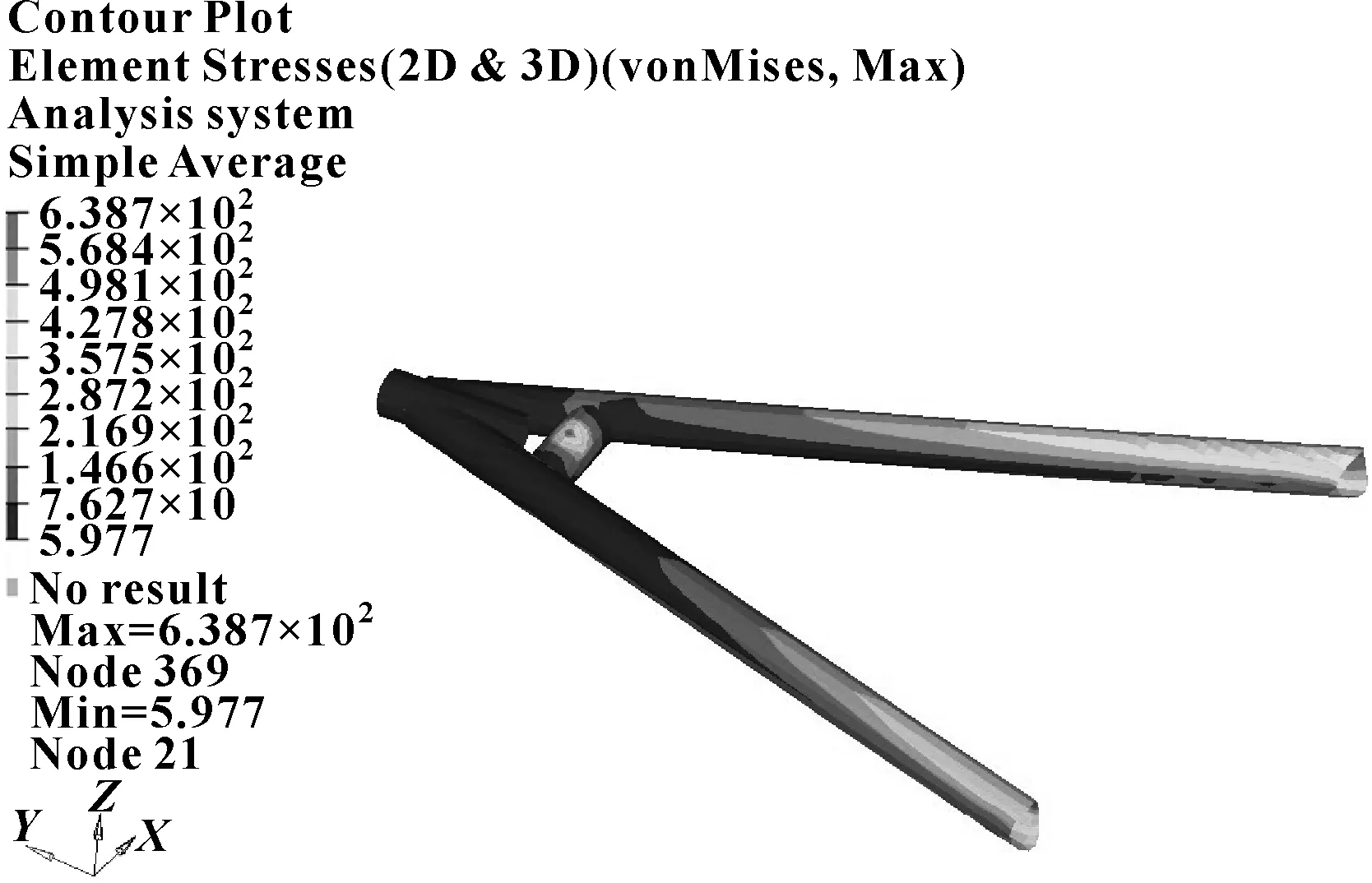

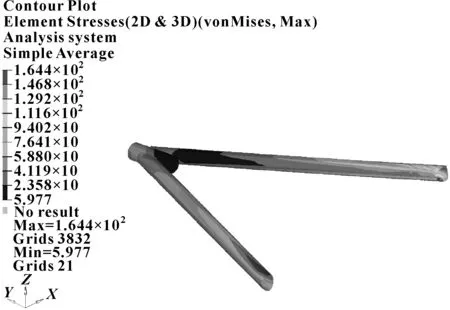

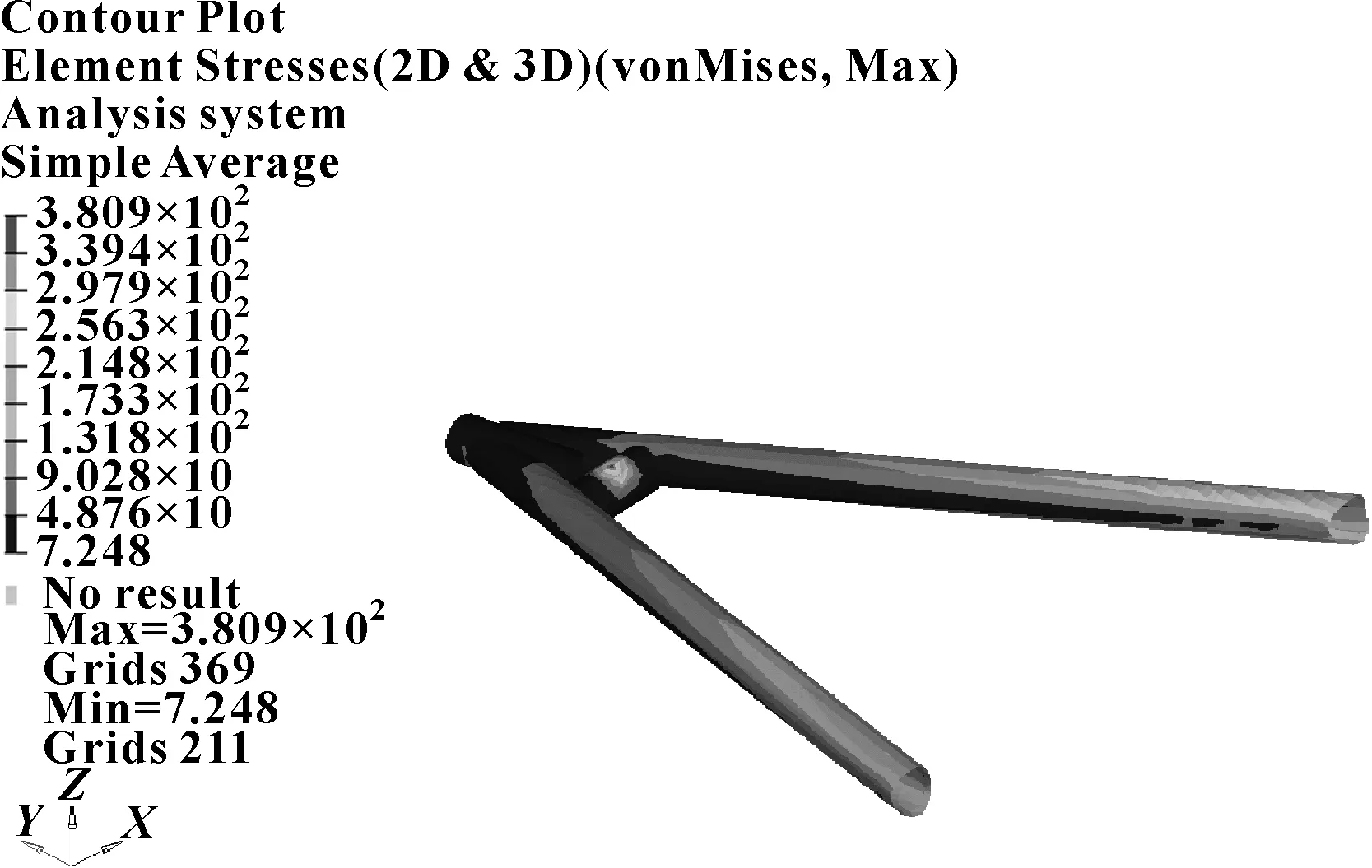

3.2 悬架上、下控制臂强度分析

悬架控制臂是悬架的导向和支撑[10],在悬架运动过程中,随车轮一起上下摆动。悬架上控制臂的受力主要是由于车轮跳动、汽车制动、转向工况下带来的纵向力、侧向力和力矩。悬架下控制臂除了承受上述的力和力矩之外,还有减振器的下压力。悬架控制臂对车轮定位参数有直接的影响,对悬架控制臂做强度校核,既保证悬架控制臂工作稳定性和可靠性,同时也保证汽车具有良好的行驶稳定性。悬架上、下控制臂在单侧凸包、紧急制动、极限转向3种工况下的应力云图如图8—图13所示。

图8 单侧凸包工况上控制臂应力云图

图9 单侧凸包工况下控制臂应力云图

图10 紧急制动工况上控制臂应力云图

图11 紧急制动工况下控制臂应力云图

图12 极限转向工况上控制臂应力云图

图13 极限转向工况下控制臂应力云图

通过以上分析结果可知:转向节最大应力为78.59 MPa,最大应力远小于其制造材料(7075Al)的屈服强度和抗拉强度,最大应力出现在轮芯附近,不会出现零件变形情况,满足设计要求;悬架上控制臂最大应力为164.4 MPa,悬架下控制臂最大应力为638.7 MPa,最大应力也远小于其制造材料(4130钢)的屈服强度和抗拉强度,上、下控制臂的最大应力出现在减振器与下控制臂的连接处,出现应力集中且应力数值较大,后期结构优化应该对下控制臂的薄弱处进行结构强化,保证悬架的工作可靠性。

4 结束语

双横臂悬架通过在ADAMS/Car中进行不同工况下的运动仿真,得出各铰接点的运动载荷,再由HyperMesh分析软件对双横臂悬架转向节、上下控制臂的强度分析,获得各工况下强度校核情况和零件结构的薄弱处,从而为结构优化工作提供参考依据。同时可根据各部件的应力分布情况,对各部件进行结构轻量化设计,提高零部件设计的合理性。