由轴承引起的前驱动桥啸叫噪声分析

徐国祥,徐勇,谢建林,尧舜奇,杨志日

(江西江铃底盘股份有限公司,江西抚州 344000)

0 引言

啸叫是一种和阶次相关的中高频噪声,常见变速箱啸叫、驱动桥啸叫。啸叫源多见于齿轮啮合传动误差,即Transmission Error。此类故障的研究多关注齿轮精度误差,从齿轮微观修形、调整螺旋角、接触斑点和齿顶修缘等措施来降低传动误差,达到降噪的目的[1]。

噪声已经成为了客户关注的重点。变速箱厂家为了提高出厂产品质量,引进EOL终端NVH检测设备对变速箱进行下线检测。通过EOL和整车的对标,建立EOL下线合格标准,以满足装车后不引起整车啸叫的要求。有些驱动桥厂家也引进了桥总成EOL终端NVH检测设备进行下线检测,以提高出厂合格率。上面提到的EOL终端检测设备主要检测齿轮啮合故障引起的啸叫,并未有专门针对轴承故障的NVH检测。

文献[2]中利用振动分析技术,使用小波包和阶次包络谱对滚动轴承进行故障诊断,还有文献[3]中分析轴承预紧力对变速器啸叫噪声影响,通过轴承预紧力和变速箱体响应加速度的关系,寻找降低振动的方法。

文中研究某款四驱皮卡啸叫问题,啸叫阶次既非变速箱齿轮啮合阶次,也非驱动桥齿轮啮合阶次。测试发现前驱动桥振动异常阶次和整车故障阶次吻合。计算发现,前驱动桥主齿内轴承外环阶次和整车故障阶次吻合。为了再现故障,设计一种简单台架,结合LMS Test.Lab测试设备,检测前驱动桥主减速器振动,为后续整改提供有力支持。

1 背景介绍

某四驱皮卡主观驾评存在减速啸叫,工况为5挡(变速箱速比为1)带挡滑行,发动机转速为2 500~1 500 r/min。在该工况下,对故障车和正常车进行振动和噪声对比测试。

使用麦克风传感器识别驾驶员右耳位置声音信号,使用三向振动传感器测量前后驱动桥本体振动信号,并跟踪发动机转速。利用LMS Test.Lab数采前端采集信号,使用Signature Testing模块进行数据后处理。

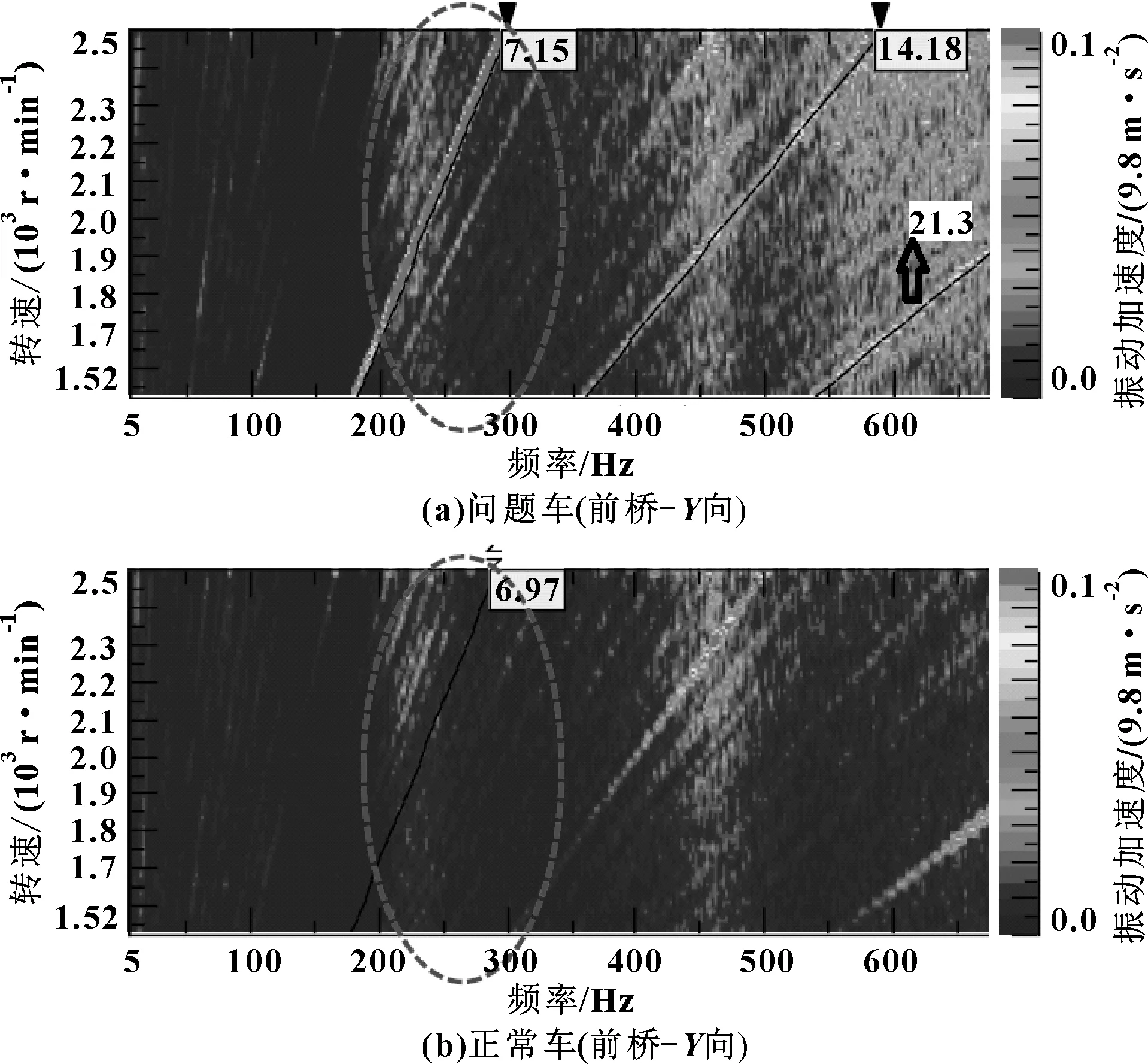

查看车内驾驶员位置声音信号瀑布图,发现车内存在7.1阶噪声[如图1(a)所示]。查看前后驱动桥振动信号瀑布图,发现前驱动桥在Y向存在7.1、14.2和21.3阶振动[如图2(a)所示]。分析主观驾评无啸叫车辆的测试数据,发现车内无7.1阶噪声[如图1(b)所示],前驱动桥处无7.1阶振动[如图2(b)所示]。

图1 啸叫和正常车的车内噪声测试对比

图2 啸叫和正常车的前桥本体Y向振动测试对比

通过测试对比,前驱动桥中振动大的阶次和故障整车车内声音阶次吻合,而正常车辆在前驱动桥和车内均没有明显的7.1阶振动,因此重点怀疑整车啸叫由前驱动桥总成中的7.1阶振动大造成。

2 阶次计算

阶次分析在旋转件的故障诊断中应用广泛。文献[4]中采用阶次分析法,在半消声室变速器NVH台架上对某款变速器进行振动噪声试验,识别出主要噪声源来自于齿轮副的啮合冲击。

2.1 齿轮阶次

主减速器齿轮的基本阶次等于主齿齿数除以变速箱速比。5挡时变速箱速比为1,所以前驱动桥主减速器齿轮的基本阶次等于主齿齿数11,和故障车的阶次并不吻合,排除前驱动桥齿轮故障。

2.2 轴承阶次计算

文献[5]中指出滚动轴承有4种故障频率:外环故障频率、内环故障频率、滚动体故障频率和保持架故障频率。将频率除以转速,得到对应的4种故障阶次。其中保持架和滚动体故障多属于轴承后期故障,所以文中着重研究外环和内环的故障频率和阶次。

驱动桥中所用轴承多为圆锥滚子轴承。这种轴承既可承受径向载荷也可承受轴向载荷,通常是分离式,由内环、外环、滚子和保持架组成。根据轴承中滚动体的列数分为单列、双列和四列圆锥滚子轴承。该驱动桥采用单列圆锥滚子轴承。

轴承各部件阶次等于部件旋转频率除以转速,计算发现主动齿轮内轴承外环阶次和整车测试的异常阶次吻合。怀疑是前驱动桥主动齿轮内轴承外环故障。

2.2.1 频率计算

轴承旋转频率计算涉及到的参数如表1所示。

表1 计算参数表

计算简图如图3所示。

假定滚动体和内外环只有滚动而没有滑动,那么滚动体和内外环接触点处的相对线速度为零,得到滚动体公转速度与内外环速度关系:

vm=0.5(vi+vo)

图3 主齿轴承内外环频率计算简图

在上式中代入速度与转速的关系:

得到滚动体公转转速与内外环转速的关系:

nm=0.5[(1-dcosα/Dm)ni+(1+dcosα/Dm)no]

计算滚动体相对内滚道的相对转速nmi:

nmi=nm-ni=0.5(no-ni)(1+dcosα/Dm)

计算滚动体相对外滚道的相对转速nmo:

nmo=nm-no=0.5(ni-no)(1-dcosα/Dm)

根据转速与频率的关系:f=n/60

单个滚动体滚过内环一点的接触频率fmi:

fmi=fm-fi=0.5[(fo-fi)(1+dcosα/Dm)]

单个滚动体滚过外环一点的接触频率fmo:

fmo=fm-fo=0.5[(fi-fo)(1-dcosα/Dm)]

当外环固定(no=0)时:

nmi=nm-ni=-0.5ni(1+dcosα/Dm)

nmo=nm-no=0.5ni(1-dcosα/Dm)

fmi=fm-fi=-0.5fi(1+dcosα/Dm)

fmo=fm-fo=0.5fi(1-dcosα/Dm)

当内环固定(ni=0)时:

nmi=nm-ni=0.5no(1+dcosα/Dm)

nmo=nm-no=-0.5no(1-dcosα/Dm)

fmi=fm-fi=0.5fo(1+dcosα/Dm)

fmo=fm-fo=-0.5fo(1-dcosα/Dm)

2.2.2 阶次计算

由阶次等于频率除以转速,滚子个数为z可得:

当外环固定(no=0),内环旋转时:

当内环固定(ni=0),外环旋转时:

文中故障桥轴承按照外环固定、内环旋转方式运转,代入参数,结果如表2所示。

表2 轴承故障阶次计算

3 台架测试

此车前驱动桥主减速比为43∶11,5挡下齿轮阶次为11,和整车测试结果不吻合。为了寻找故障零部件并及时验证整改效果,结合LMS Test.Lab振动测试系统,设计了一个简单台架。测试简图如图4所示。

前驱动桥在台架上的放置模拟整车状态。主减速器壳体段桥管自由放在台架支撑点上,主减速器壳外轴承上方用压板固定在台架上,两侧轮边通过卡钳螺栓孔固定在台架上。凸缘连接由伺服电机带动的传动轴。

图4 测试台架简图

一个三向PCB振动加速度传感器安装在主减速器壳体上方,位置和整车测试一致;Optel光电式脉冲传感器放置在电机传动轴靠近主减速器处,用于跟踪转速。振动传感器测点位置如图5所示,光电式脉冲传感器位置如图6所示。

图5 振动传感器测点位置

图6 光电式脉冲传感器

3.1 测试工况

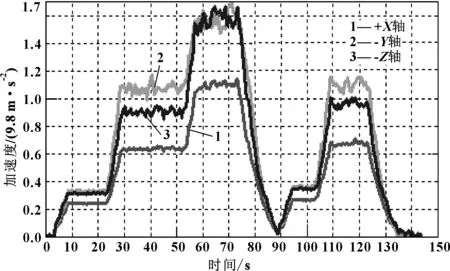

两轮边空载,测试分正转和反转两种工况。正转最高转速

为2 200 r/min,反转最高转速为1 600 r/min。无论正转和反转,都包括加速和减速两个阶段,分别模拟整车加速和滑行工况。加速工况还包括3段匀速工况,转速分别为800、1 600和2 200 r/min。测试工况如图7所示。一个循环共140 s。

图7 前桥台架测试工况

3.2 测试结果

使用LMS Test.Lab振动测试系统对前驱动桥振动进行分析,测点处3个方向的振动加速度变化趋势和转速有很好的对应性。如图8所示。

图8 测点处加速度变化趋势

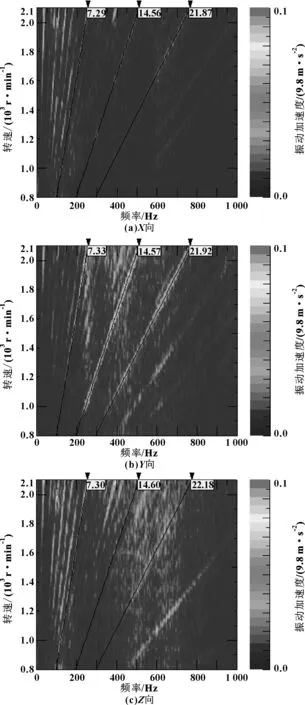

台架测试结果和整车测试结果吻合。查看加速段振动瀑布图(如图9所示),X向和Z向未发现明显振动,而Y向7阶、14阶和21阶振动明显。从高速段3个方向7.3阶振动(如图10所示)可以看出,在高速段Y向振动值明显大于其他2个方向的振动值。减速段的振动瀑布图情况和加速段一致,如图11所示。台架试验再现了整车故障阶次特征,台架测试有效,为后续整改验证提供了有力支持。从加减速段结果可以推断,在加速和减速工况下,都会存在异响。但加速时前驱动桥异响容易被发动机噪声掩盖,不易识别。

图9 测点处3个方向加速段的振动color map图

图10 高速段3个方向7.3阶振动加速度

图11 测点处3个方向减速段的振动color map图

4 原因分析及优化

4.1 原因分析

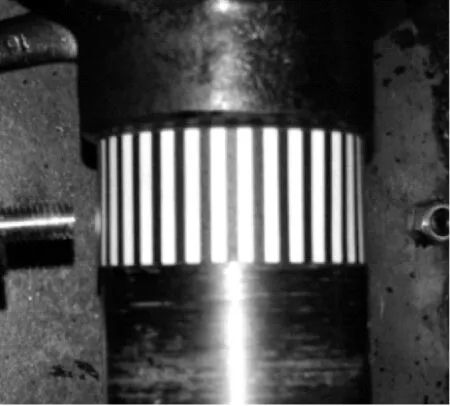

经计算,振动异常阶次和主齿内轴承外环对应。经拆解分析,主齿内轴承外环存在缺陷。图12是故障轴承外环图片,可以发现滚道壁上有多处细微缺陷。通过以上分析,确定整车啸叫由前驱动桥中主齿内轴承外环故障引起。滚动体滚过外环缺陷处,造成前驱动桥振动大。振动经前桥悬置传到驾驶室,引起车内啸叫。主齿内轴承外环缺陷如图12所示。

图12 主齿内轴承外环缺陷

4.2 优化结果

根据拆解分析结果,更换主齿内轴承,重新装桥,进行台架测试,发现原来的异常阶次消失。更换主齿内轴承后的前驱动桥台架测试结果如图13所示。将返工的前驱动桥装原车驾评,整车故障消失。

图13 更换主齿内轴承后前桥测试结果

5 结论

轴承缺陷也是引起整车啸叫的一个原因。文中设计一种对环境噪声没有要求的台架,结合LMS Test.Lab振动测试系统,采用阶次分析法辨识出主要振动源,并通过理论计算找到故障零部件,准确定位故障零部件,及时有效地解决了整车啸叫问题。