超声辅助电沉积制备镍-钴-纳米氧化铝复合镀层及其性能研究

金辉 ,陈立佳,王一雍,周新宇

(1.沈阳工业大学材料科学与工程学院,辽宁 沈阳 110870;2.辽宁科技大学材料与冶金学院,辽宁 鞍山 114051)

结晶器铜板是钢材连铸生产中结晶器的核心部件,它在恶劣的工作条件下极易被磨损和腐蚀,从而导致整个结晶器失效。镍-钴合金镀层具有受热后表层陶瓷化,润滑性好,软化温度高,摩擦因数较低,与基体的结合力强等优点,是结晶器铜板表面处理的首选镀层[1-4]。纳米Al2O3具有硬度高,化学性能稳定,抗高温氧化等优良特性[5-8],将其复合到Ni-Co镀层中可以使镀层的硬度、耐磨性、耐腐蚀性和热导率都提高,所得镀层更适用于需要良好抗热疲劳性能和高温性能的工作环境中[9-11]。G.Wu等[12-13]电镀制备了 Co-Ni-Al2O3复合镀层,发现 Al2O3颗粒的加入不会改变合金固溶体的相组成,但会改变各晶面的择优生长。

然而,纳米粒子因具有较大的比表面积而非常容易团聚。在电沉积过程中引入超声波可以增强对溶液的搅拌,有效地分散纳米颗粒,而且可以加快电沉积过程中产生的气泡从电极表面逸出,从而减小扩散层的有效厚度[14-16]。本文在超声辅助下电沉积制备Ni-Co-纳米Al2O3复合镀层。研究了镀液中Al2O3纳米粒子的质量浓度、超声波功率和电流密度对复合镀层显微硬度和耐蚀性的影响,以期制得表面光滑、致密,显微硬度高,耐蚀性优良的Ni-Co-纳米Al2O3复合镀层。

1 实验

1.1 复合电镀工艺

采用 25 mm × 25 mm × 3 mm 的紫铜板作为阴极,50 mm × 25 mm × 2 mm 的镍板(纯度≥99.5%)作为阳极。电镀前先用200~2 000目砂纸打磨紫铜板,然后采用碱液除油(Na2CO320~30 g/L,Na3PO4⋅12H2O 50~70 g/L,NaOH 40~60 g/L,Na2SiO35~10 g/L,80~90 °C),再采用 10%(质量分数)盐酸活化后用去离子水洗净,待用。

镀液配方和工艺条件为:NiSO4⋅6H2O 300 g/L,NiCl2⋅6H2O 80 g/L,CoSO4⋅7H2O 3 g/L,H3BO330 g/L,十二烷基磺酸钠0.1 g/L,纳米Al2O3(平均粒径30 nm)10 g/L,pH 4.8,温度50 °C,电流密度1~5 A/dm2,超声波功率0~400 W,时间2 h。采用昆山市超声仪器有限公司的KQ-400KDE型高功率数控超声波仪。

为防止镀液中的纳米Al2O3发生团聚,施镀前以150 r/min的速率磁力搅拌镀液1 h。

1.2 镀层的性能测试

采用日本电子的JSM-6480lv型扫描电子显微镜(SEM)观察镀层的表面形貌。采用美国EDAX的能谱仪(EDS)分析镀层的组成。使用荷兰帕纳科的X’Pert Powder型X射线衍射仪(XRD)分析镀层的相结构。

采用HVS-1000型维氏硬度仪测量镀层的显微硬度,负荷1.961 N,保持时间15 s。每个镀件测5个点,取平均值[17]。

采用荷兰AutoLab的PGSTAT302型电化学工作站在室温和开路电位下测量镀层在3.5% NaCl溶液中的电化学阻抗谱(EIS),以分析其耐腐蚀性能。参比电极是饱和氯化银电极,对电极是铂电极,工作电极是裸露面积为1 cm2的镀层,频率范围为10 000~0.1 Hz,振幅为0.01 V。

2 结果与讨论

2.1 镀液中Al2O3纳米粒子的质量浓度对镀层显微硬度的影响

从图1可知,镀液中加入纳米Al2O3后所得Ni-Co-纳米Al2O3复合镀层的显微硬度均高于Ni-Co合金镀层。随着镀液中纳米 Al2O3颗粒质量浓度的增大,Ni-Co-纳米 Al2O3复合镀层的显微硬度增大,当纳米Al2O3颗粒的质量浓度为10 g/L时,镀层的显微硬度最大。因此选择镀液中纳米Al2O3颗粒的质量浓度为10 g/L。

2.2 超声功率对镀层显微硬度的影响

由图2可知,随着超声功率的增大,Ni-Co-纳米Al2O3复合镀层的显微硬度先增大,当超声功率增至240 W时,复合镀层的显微硬度达到最大(382 HV),远高于相同条件下无超声辅助时所得复合镀层的显微硬度(293 HV)。继续增大超声功率,复合镀层的显微硬度逐渐减小。这是由于适宜的超声功率能够使镀液中的纳米Al2O3颗粒均匀分散,但功率过高的超声波可能会将吸附于基体表面的Al2O3颗粒驱散到镀液中,影响Al2O3颗粒进入镀层,从而使镀层的显微硬度减小。因此选择超声功率为240 W。

2.3 电流密度对镀层显微硬度的影响

从图3可知,随着电流密度的升高,Ni-Co-纳米Al2O3复合镀层的显微硬度先增大后减小。当电流密度过高时,大量的氢从阴极析出,导致镀层表面粗糙,甚至表面有起泡和脱皮的现象,使显微硬度降低。当电流密度为3 A/dm2时,Ni-Co-纳米Al2O3复合镀层的显微硬度最高,因此选择电流密度为3 A/dm2。

2.4 超声功率对镀层耐蚀性的影响

图1 镀液中纳米Al2O3含量对Ni-Co-纳米Al2O3复合镀层显微硬度的影响(电流密度3 A/dm2,超声功率240 W)Figure 1 Effect of nano-Al2O3 content in electrolyte on microhardness of Ni-Co-Al2O3 nanocomposite coating(current density 3 A/dm2, ultrasound power 240 W)

图2 超声功率对Ni-Co-纳米Al2O3复合镀层显微硬度的影响(纳米Al2O3质量浓度10 g/L,电流密度3 A/dm2)Figure 2 Effect of ultrasound power on microhardness of Ni-Co-Al2O3 nanocomposite coating(nano-Al2O3 content 10 g/L, current density 3 A/dm2)

图3 电流密度对Ni-Co-纳米Al2O3复合镀层硬度的影响(纳米Al2O3质量浓度10 g/L,超声功率240 W)Figure 3 Effect of current density on microhardness of Ni-Co-Al2O3 nanocomposite coating(nano-Al2O3 content 10 g/L, ultrasound power 240 W)

图4 不同超声功率下所得Ni-Co-纳米Al2O3复合镀层在3.5% NaCl溶液中的Nyquist图(纳米Al2O3质量浓度10 g/L,电流密度3 A/dm2)Figure 4 Nyquist plots in 3.5% NaCl solution for Ni-Co-Al2O3 nanocomposite coatings deposited at different ultrasound powers(nano-Al2O3 content 10 g/L, current density 3 A/dm2)

由图4可知,在不同超声功率下所得复合镀层在3.5% NaCl溶液中的Nyquist图均为单一的容抗弧,其半径越大,对应的膜电阻越大,表示耐蚀性越好。随着超声波功率的增大,Ni-Co-纳米Al2O3复合镀层在3.5% NaCl溶液中的耐蚀性先改善后变差,超声功率为240 W时所得复合镀层的耐蚀性最好。

2.5 最优工艺条件下所得Ni-Co-纳米Al2O3复合镀层的组织结构

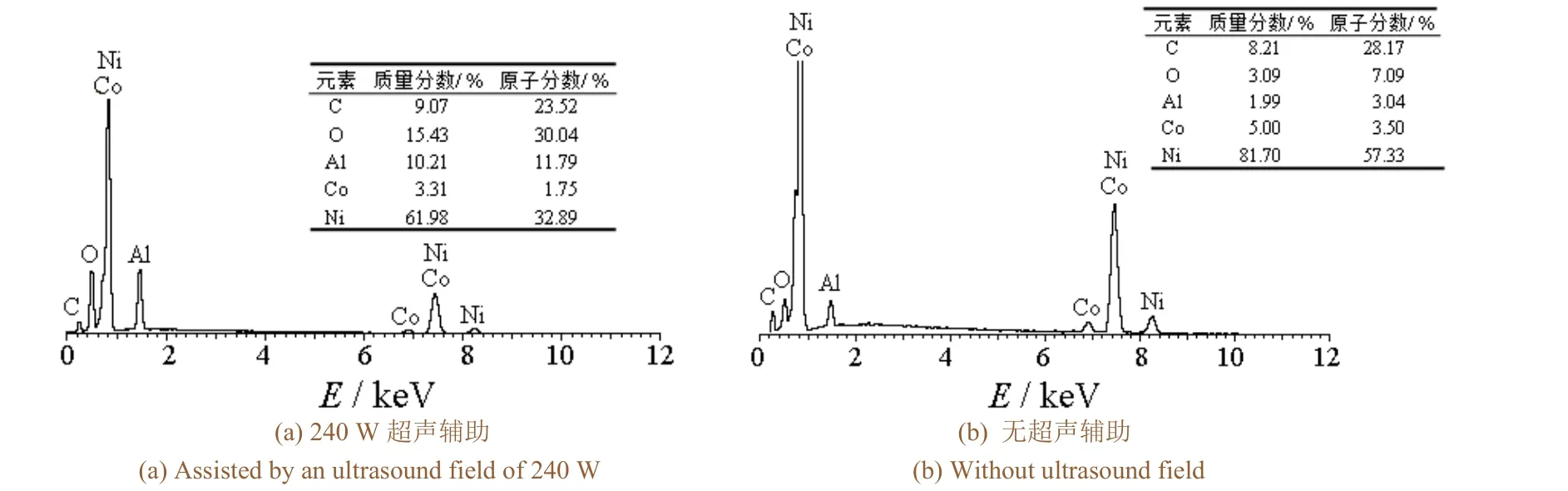

由图5可见:与无超声场条件下所得Ni-Co-纳米Al2O3复合镀层相比,在240 W超声波辅助下电沉积所得Ni-Co-纳米Al2O3复合镀层的表面更平整、细致。从图6可知,在两种工艺条件下所得的复合镀层均含Al,说明已成功制得Ni-Co-纳米Al2O3复合镀层。另外,施加240 W的超声波后,镀层中Al的质量分数由无超声辅助时的1.99%增至10.21%,说明超声辅助有助于提高复合镀层中纳米Al2O3粒子的含量。

图5 在有无超声场条件下以3 A/dm2从含Al2O3 10 g/L的镀液中制备的Ni-Co-纳米Al2O3复合镀层的SEM照片Figure 5 SEM images of Ni-Co-Al2O3 nanocomposite coatings obtained from the electrolyte containing 10 g/L Al2O3 with and without the assistance of ultrasound

图6 在有无超声场条件下制备的Ni-Co-纳米Al2O3复合镀层的EDS谱图Figure 6 EDS spectra for Ni-Co-Al2O3 nanocomposite coatings obtained with and without the assistance of ultrasound

从图7可知:在240 W超声辅助下制备的Ni-Co-纳米Al2O3复合镀层在2θ为44°、52°和76°附近分别有很强的Ni(111)、(200)和(220)晶面的衍射峰,在43°、50°和74°附近分别出现Co的(111)、(002)和(022)晶面的特征衍射峰,在 26°、34°、38°和 57°附近存在 Al2O3的(012)、(104)、(110)和(116)晶面的特征衍射峰,说明电沉积所得为Ni-Co-纳米Al2O3复合镀层,这与EDS分析结果一致。在无超声辅助的条件下制备的Ni-Co-纳米Al2O3复合镀层与在240 W超声波辅助下制备的Ni-Co-纳米Al2O3复合镀层有相同的Ni、Co特征峰,但无超声辅助时制备的复合镀层仅在34°、38°和67°附近存在很弱的Al2O3的(104)、(110)和(214)衍射峰。

图7 在有无超声场条件下制备的Ni-Co-纳米Al2O3复合镀层的XRD谱图Figure 7 XRD patterns for Ni-Co-Al2O3 nanocomposite coatings obtained with and without the assistance of ultrasound

3 结论

(1) 随着镀液中纳米Al2O3颗粒的质量浓度、超声波功率或电流密度的增大,Ni-Co-纳米Al2O3复合镀层的硬度均呈先增后减的变化趋势,确定最优工艺参数为:纳米Al2O3的质量浓度10 g/L,超声功率240 W,电流密度3 A/dm2。

(2) 随着超声功率的增大,所得Ni-Co-纳米Al2O3复合镀层的耐蚀性先改善后变差。当超声功率为240 W时,复合镀层的耐蚀性最好。

(3) 外加超声辅助可以强化镀液的搅拌效果,改善纳米Al2O3颗粒的团聚现象,使纳米Al2O3颗粒能够弥散地分布在基质镀层中,令Ni-Co-纳米Al2O3复合镀层表面平整,晶粒细小,组织致密。