萃取精馏回收有机废水中异丁醇-乙醇的工艺模拟及优化

李 豪,宋 峰,刘雪丽,王雅琦

(山东理工大学化学化工学院,山东 淄博 255000)

1 引言

高浓度有机废水对水体环境污染程度大,处理难度高,若直接排放将造成环境污染以及有价值产品的浪费,因此有机废水中有机物的分离和回收是国内外环保的重要课题之一[1]。

异丁醇可以用作溶剂,同时也是一种重要的有机原料,具有重要的工业生产价值;而乙醇是多种化工产品、精细化学品的重要原料,近年又被开发作为一种绿色、安全的汽车燃油,具有广泛的应用前景[2]。因此,从高浓度有机废水中回收异丁醇和乙醇不仅具有重大的环保意义,而且具有很高的经济效益。

鉴于异丁醇、乙醇、水体系容易形成二元共沸物[3-4],采用一般的精馏方法难以实现三组分的分离。本文使用Aspen Plus[5]化工模拟软件设计合理的工艺流程,期望为实际工厂操作提供一定的理论依据。

2 工艺流程介绍

本文以某工厂在常温常压下含乙醇为9%,异丁醇为5%,水为86 %的有机废水为研究对象,分别采用以甘油和乙二醇为萃取剂的萃取精馏工艺流程。

通过对现有工艺条件及分离要求的综合考虑,采用以甘油和丙二醇为萃取剂的萃取精馏分离工艺,设计一个普通精馏塔、一个萃取精馏塔、一个减压萃取精馏塔和一个减压精馏塔实现有机废水中异丁醇、乙醇和水的分离。

考虑到原料中水含量较多,所以采用先除水的方法,以减少整个流程的能耗。T101塔顶主要得到异丁醇、乙醇和少量水的共沸混合物,而塔釜得到纯度较高的水(乙醇含量小于10×10-6,异丁醇的含量小于20×10-6),把T101塔顶馏出液送入T102。为了提高乙醇的浓度,在T102加入萃取剂,在T102顶得到符合要求的乙醇(乙醇浓度≥99%),塔釜得到含少量水的异丁醇和萃取剂的混合液,把塔底釜液送入T103进行减压萃取精馏。为了得到符合要求的异丁醇,在T103中继续加入萃取剂,在T103塔顶得到符合要求的异丁醇(异丁醇浓度≥98%),塔釜为少量水和萃取剂的混合液,将其送入T104进行减压蒸馏,塔顶得到高纯度的水,冷凝后与来自T101塔釜的水混合排出,塔釜釜液为纯度为99.9%以上的萃取剂,可循环使用。

工艺流程图如图1所示。

图1 Aspen Plus中的工艺流程图

Fig.1 The process flow diagram.in Aspen Plus

3 工艺流程参数的模拟及优化

3.1 工艺流程模拟计算

3.1.1 异丁醇-乙醇-水体系的物性

通过查阅相关物性手册[6],并利用Aspen Plus对有机废水中组分的物性进行分析,得出体系中各组分的物性如表1、表2所示。

表1 异丁醇、乙醇、水物性表

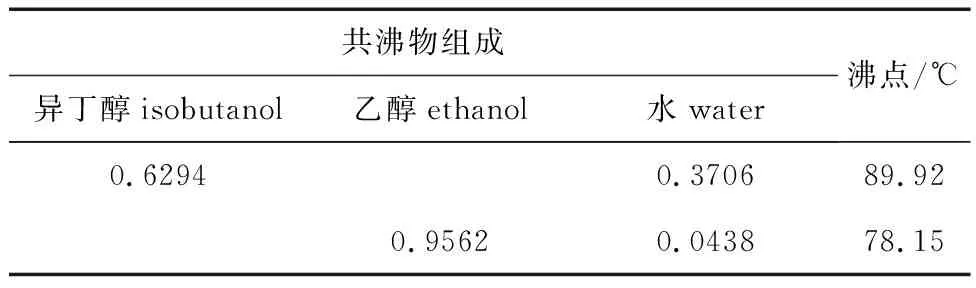

表2 异丁醇-乙醇-水体系的共沸物组成表

3.1.2 热力学方法的选择

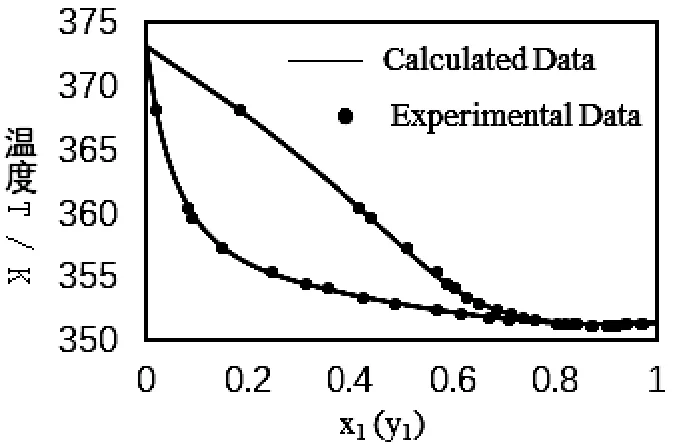

异丁醇、乙醇和水三元体系在常压下形成二元共沸物,增加了模拟计算及系统设计的困难。本文利用Aspen Plus软件,选用NRTL方程分别计算了乙醇和水以及异丁醇和水在常压下的不同温度下的气液组成,并绘制了T-x-y曲线图与文献中的实验数据[6-7]进行拟合,拟合结果如图2和图3所示。

图2 异丁醇-水体系的T-x-y相图:实验值与模拟值的比较

图3 乙醇-水体系的T-x-y相图:实验值与模拟值的比较

如图2和图3所示,对于异丁醇、乙醇和水强极性物性物系,采用NRTL方法进行模拟计算与实验数据拟合程度高,符合实际情况,以此方法进行模拟可以得到准确的实验结果。

3.1.3 选择单元操作计算模型

对于共沸体系的单元操作过程,选用Radfrac模型进行模拟计算,然后对工艺参数进行Sensitivity优化。

3.2 参数的优化

分别以甘油和乙二醇为萃取剂进行萃取精馏的模拟,以精馏塔T102的理论塔板数、回流比、原料及萃取剂进料位置优化为例,具体优化过程如下所示。

3.2.1 以甘油为萃取剂T102参数的优化

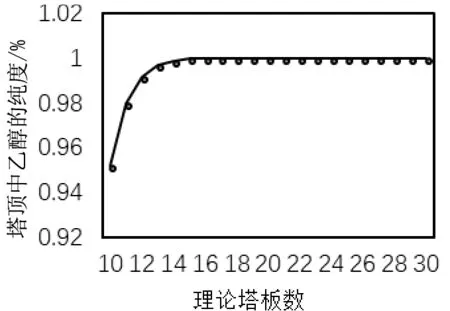

(1)以理论塔板数为横坐标,以塔顶中乙醇纯度为纵坐标,结果如下图4所示。

图4 T102塔顶乙醇的纯度随T102塔板数的变化曲线图

如图4所示,随着理论塔板数的增加,塔顶乙醇的纯度逐渐增加,回收价值也越大。当塔板数为20块时,塔顶乙醇纯度达到最大值。若继续增大塔板数,塔顶乙醇的含量基本不变,且设备费用增加,综合考虑,选择T102的塔板数为20块。

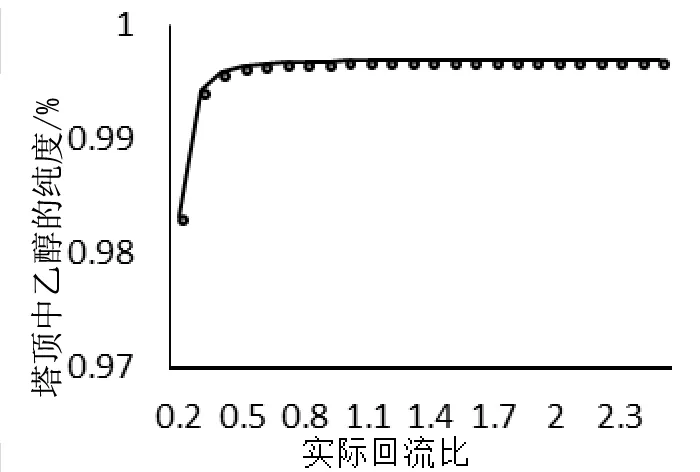

(2)以回流比为横坐标,以塔顶中乙醇的纯度为纵坐标,结果如下图5所示。

图5 T102塔顶乙醇的纯度随实际回流比的变化曲线图

如图5所示,随着实际回流比的增加,塔顶乙醇的纯度逐渐增加,且增加的速度越来越慢。当回流比达到0.8时,塔顶乙醇的纯度达到要求。若继续增大回流比,变化不再明显,且操作费用明显增加,综合考虑,选择T102的实际回流比为0.8。

(3)以原料进料位置为横坐标,以塔顶中乙醇纯度为纵坐标,结果如图6所示。

图6 T102塔顶乙醇的纯度随原料进料位置的变化曲线图

如图6所示,随着原料进料位置的增加,塔顶乙醇的纯度逐渐增加,且增加的速度越来越慢。当进料位置为13块塔板时,塔顶乙醇的纯度达到最大值。若继续增大塔板数,塔顶乙醇的含量开始下降,且设备费用增加,综合考虑,选择T102的原料进料位置为第13块塔板。

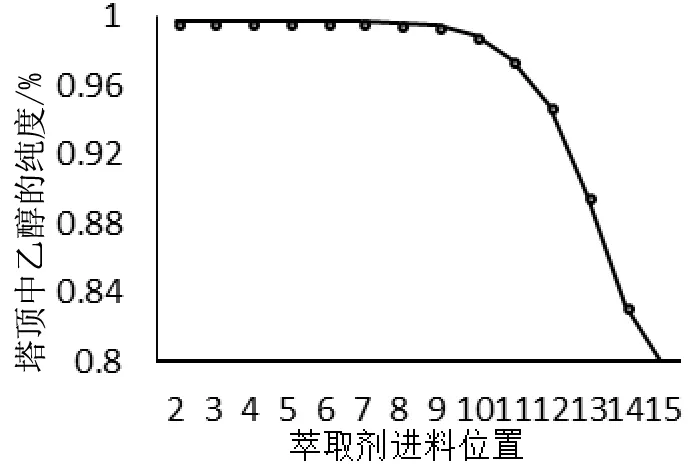

(4)以萃取剂进料位置为横坐标,以塔顶中乙醇纯度为纵坐标,结果如图7所示。

图7 T102塔顶乙醇的纯度随萃取剂进料位置的变化曲线图

如图7所示,随着萃取剂进料位置的增加,塔顶乙醇的纯度缓慢下降,当塔板数到达第9块塔板后,塔顶乙醇的纯度大幅下降。综合考虑塔顶乙醇的分离程度和操作费用,选择T102的萃取剂进料位置为第2块塔板。

3.2.2 以乙二醇为萃取剂T102参数的优化

(1)以理论塔板数为横坐标,以塔顶中乙醇纯度为纵坐标,结果如下图8所示。

如图8所示,随着理论塔板数的增加,塔顶乙醇的纯度先缓慢减小。当塔板数为16块时,继续增加塔板数,塔顶乙醇的纯度明显上升,当达到25块塔板时,塔顶乙醇纯度达到纯度要求。若继续增大塔板数,塔顶乙醇的含量基本不变,且设备费用增加,综合考虑,选择T102的塔板数为25块。

图8 T102塔顶乙醇的纯度随T102塔板数的变化曲线图

(2)以回流比为横坐标,以塔顶中乙醇的纯度为纵坐标,结果如下图9所示。

图9 T102塔顶乙醇的纯度随实际回流比的变化曲线图

如图9所示,随着实际回流比的增加,塔顶乙醇的纯度逐渐增加,且当回流比超过0.8以后,塔顶乙醇纯度增加很慢。当回流比达到1.4时,塔顶乙醇的纯度达到纯度要求。若继续增大回流比,变化不再明显,且操作费用明显增加,综合考虑,选择T102的实际回流比为1.4。

(3)以原料进料位置为横坐标,以塔顶中乙醇纯度为纵坐标,结果如图10所示。如图10所示,随着原料进料位置的增加,塔顶乙醇纯度也逐渐增加,当进料位置超过第8块塔板后,增加速度大幅下降。当进料位置为16块塔板时,塔顶乙醇纯度达到0.995。若继续增大塔板数,塔顶乙醇含量下降,且设备费用增加。综合考虑,选择T102的原料进料位置为第16块塔板。

图10 T102塔顶乙醇的纯度随原料进料位置的变化曲线图

(4)以萃取剂进料位置为横坐标,以塔顶中乙醇纯度为纵坐标,结果如图11所示。

图11 T102塔顶乙醇的纯度随萃取剂进料位置的变化曲线图

如图11所示,随着萃取剂进料位置的增加,在第4块塔板处,塔顶乙醇纯度达到达到最大为0.995,且继续增加进料位置的塔板数,塔顶乙醇的纯度缓慢下降,当塔板数到达第12块塔板后,塔顶乙醇的纯度大幅下降。综合考虑塔顶乙醇的分离程度和操作费用,选择T102的萃取剂进料位置为第4块塔板。

3.3 模拟结果汇总及分析

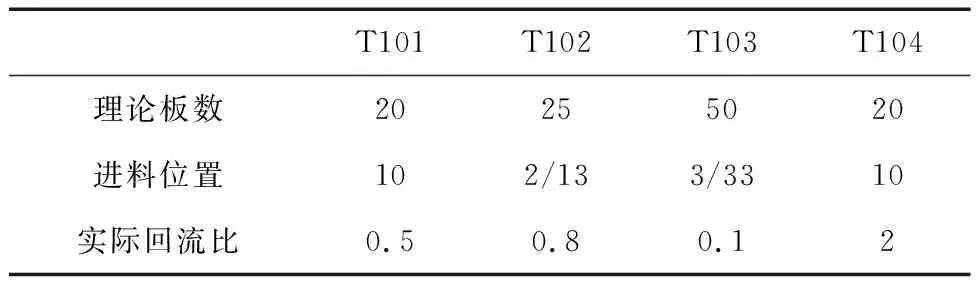

表3 以甘油为萃取剂的工艺条件优化模拟结果

注: T102的萃取剂进料位置为第2块板,原料进料位置为第13块板;T103的萃取剂进料位置为第3块板,原料进料位置为第33块板。

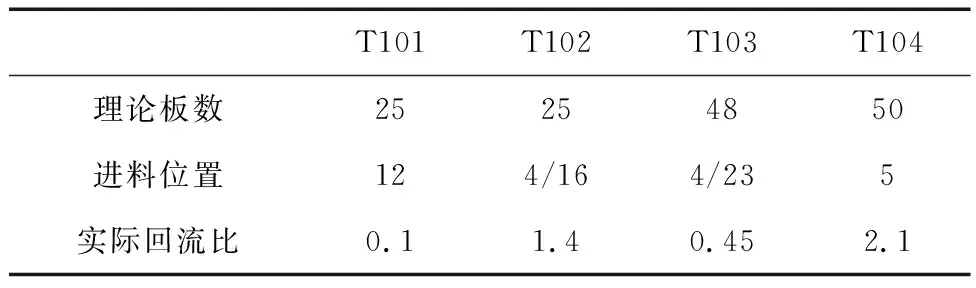

··表4 以乙二醇为萃取剂的工艺条件优化模拟结果

注: T102的萃取剂进料位置为第4块板,原料进料位置为第16块板;T103的萃取剂进料位置为第4块板,原料进料位置为第23块板。

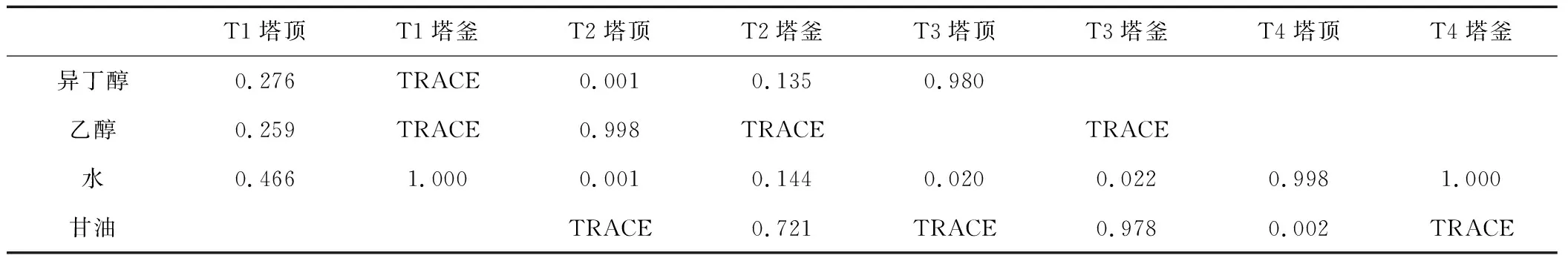

表5 以甘油为萃取剂的产物纯度 %

注: T1塔顶表示精馏塔T101的塔顶,以下类推。

表6 以乙二醇为萃取剂的产物纯度 %

注: T1塔顶表示精馏塔T101的塔顶,以下类推。

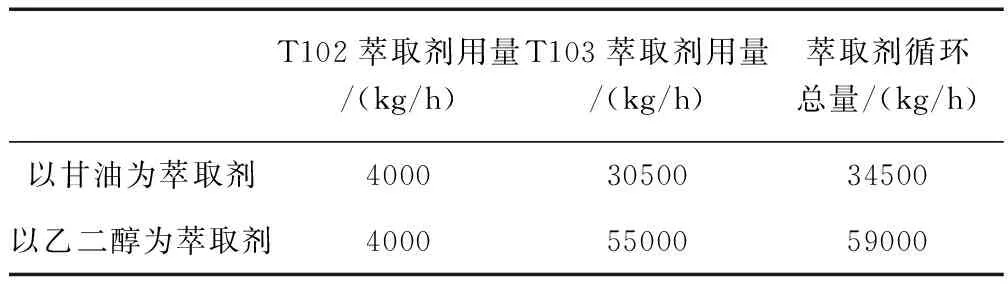

表7 萃取剂用量比较

对比表3和表4可知,相比于乙二醇作为萃取剂进行萃取精馏时,以甘油为萃取剂进行分离时,T101、T102、T103理论塔板数相近,但T104所用塔板数大大减少,与之对应所需塔高越低,设备费用越低;此外以甘油作为萃取剂进行分离,除塔T101回流比略大于乙二醇做为萃取剂分离时所需的回流比以外,T102、T103、T104的回流比均低于乙二醇做为萃取剂分离时所需的回流比,回流比越小,操作更容易,所需的工艺操作费用更低。

对比表5和表6可知,以甘油作为萃取剂进行分离时,由T102塔顶分离得到的乙醇和T103塔顶分离得到的异丁醇的纯度更高,但塔T104塔釜中甘油的纯度低于以乙二醇作为萃取剂进行分离时乙二醇的纯度,循环使用效果略差。

由表3~表7可知,在达到同等分离要求的情况下,相比使用乙二醇作为萃取剂,以甘油作为萃取剂所用萃取剂的量大大减小,使得操作运行费用和原料费用较少,具有更好的经济效益。

综合工艺操作条件、运行费用以及产品纯度各方面因素,确定以甘油作为萃取精馏的萃取剂。

4 结果讨论

针对含异丁醇和乙醇的高浓度有机废水中有机物的分离和回收过程,对有机废水中的有机物进行物性分析,确定了以萃取精馏的工艺分离和回收有机废水的工艺流程。利用Aspen Plus模拟的T-x-y曲线与实验数据进行拟合,确定选用NRTL热力学方法,分别对以甘油和乙二醇为萃取剂的工艺进行了模拟及优化,模拟优化结果表明:以甘油和乙二醇作为萃取剂进行萃取精馏都可以对有机废水体系进行分离和回收,得到的异丁醇浓度≥98%,乙醇浓度≥99%,均符合设计要求,且分离后均可得到纯度为99%以上的萃取剂,可以循环利用。

但是相比于乙二醇作为萃取剂进行萃取精馏时,以甘油作为萃取剂,工艺操作条件简单,设备和运行费用低,分离效果好,产品纯度高。因此确定了以甘油作为萃取精馏分离和回收有机废水工艺的萃取剂。