国内外深水海底管道技术发展现状概述

胡知辉,佟光军,郭学龙,田 凯,付光明

1.中国石油集团海洋工程有限公司工程设计院,北京100028

2.中国石油大学(华东)石油工程学院,山东青岛266580

近年来,随着深水油气田的不断开发和天然气输送管道的建设,海底管道的数量在不断增加,同时海底管道的安装水深也在不断增加。目前,正在规划的部分深水海底管道项目的水深已经超过3 000 m[1],给制管和施工技术带来了新的挑战。另外,对深水复杂海床处理技术、应急维抢修技术和海底管道检测及完整性管理技术也提出了更高的要求。

目前海底管道管材等级以X65为主,但随着制管技术和焊接工艺的进步,高强度管材会在未来的深水海底管道项目中得到逐步应用,如Nord Stream管道项目和Langeled管道项目钢管已经使用了X70[1-2]管材。国外已经开展了X80等高强度管材用于海底管道的论证研究工作。通过提高管材等级,能够减小钢管壁厚,并降低管厂制管难度和成本,缩短海上焊接和安装工期。另外,为了满足深水海底管道安装铺设的需要,铺管船更新换代的速度可明显加快,铺管能力和专业化程度越来越高[3]。

1 典型深水海底管道工程介绍

深水海底管道主要包括两类,一类是跨区域长距离天然气输送管道,如已经建成投产的Nord Stream管道,正在建设的Turk Stream管道等;另一类是深水油气田开发过程中的回接管道和外输管道,根据深水油气田开发模式的不同,回接管道主要包括管汇之间和管汇至浮式平台之间的输送管道。

国外主要已经建成投产的跨区域长距离天然气输送海底管道工程如表1所示。铺设管径最大、路由最长的海底管道是2012年建成投产的北溪管道(Nord Stream),该管道是俄罗斯输往德国的天然气管道,路由全长1 225 km,最大设计压力22 MPa,最大水深210 m,年输送天然气550亿m3,海底管道管材采用SAWL X70[4];铺设水深最深的海底管道是2017年开始建设的TurkStream管道,该管道是俄罗斯输往土耳其的天然气管道,路由最大水深为2 200 m,由两条并行的32 in(1 in=25.4 mm)海底管道组成,路由全长925 km,最大设计压力为30 MPa,年输送天然气315亿m[3-5]。

表1 国外主要跨区域长距离天然气海底输送管道工程情况

除表1中介绍的已建项目外,还有正在规划或即将建设的跨区域长距离天然气输送管道工程:中东输往印度的SAGE天然气管道(管径为27.2 in,最大水深为3 450 m,设计压力为40 MPa,路由长度为1 300 km,管材计划采用X70)[6],以色列输往希腊的Eastern Med天然气管道(管径24~28 in,最大水深3 300 m,路由长度2 200 km)[7],阿尔及利亚输往意大利的Galsi天然气管道(管径26 in,最大水深2 800 m,路由长度565 km)[8]。

国外主要深水油气田开发建设的海底管道工程如表2所示,主要集中在墨西哥湾和巴西海域,伴随着深水油气田的开发,海底管道的铺设水深也在不断增加,Perdido Norte油气田海底管道安装水深达到2 961 m。管道输送压力和安装水深的增加,对管材和铺管船都提出了更高的要求。

表2 国外主要深水油气田开发建设的海底管道工程情况

国内荔湾3-1深水管道是目前国内水深最深(1 500 m)、壁厚最大、输送压力最高的海底管道,深水段管径为22 in,最大设计压力23.9 MPa[10];目前中海油正在进行开发的陵水17-2深水气田,水深1 336 m,计划采用“深水半潜式生产处理平台+深水水下生产系统+干气接入主干管网”的开发方案,也需要铺设深水海底管道。

2 深水海底管道管材选择

深水海底管道设计主要采用DNVGL-ST-F101(2017)规范,随着水深的增加,压溃和屈曲分析是深水海底管道设计中重点考虑的问题,需要安装止屈器来抵抗外压压溃及屈曲传播的风险[11]。另外,还包括自由悬跨、铺设安装、地震、海床液化和边坡稳定性分析等。

深水海底管道的施工难度与水深×管径成正比,随着水深的增加,海底管道将承受更高的外压,需要通过增加壁厚来提高抗压溃能力;同时随着输送压力和管径的提高,需要通过增加壁厚来保证管道在位安全,图1给出24、28、32 in三种管径不同水深所需的最小壁厚(管材等级X65)。因此为了满足一些深水项目需要,钢管壁厚度逐渐增加,目前部分项目钢管的壁厚超过40 mm,已经达到制管和施工能力的极限[12]。如Turk Stream管道直径32 in、水深2 200 m处管道壁厚为39 mm,SAGE管道项目管材采用X70、管道直径27.2 in、最大深水3 450 m处管道壁厚为40.5 mm。

图1 海底管道所需最小壁厚与水深的关系

目前海底管道普遍采用的管材等级为X65,国外Nord Stream和Langeled等大管径海底管道,已采用X70钢级钢管,以减小钢管壁厚,国内南海荔湾深水管道项目也部分采用X70钢级钢管[13]。管道若采用X70高等级钢材,能够减少一定钢管壁厚,进而降低管厂制管难度和成本,同时管道重量的减少可以有效降低铺设张力。

X70等高强度等级管材,由于合金化成分较高,钢的可焊性和韧性偏低,同时对焊接装备水平和工艺水平要求较高,焊接热影响区软化的倾向性较大[14]。因此高强度管材与中低强度管道钢相比,难以获得优质、无缺陷的焊接接头,工艺焊接性比较差。但深水油气输送管道受输送介质及海洋环境作用,容易造成介质腐蚀,而海流作用造成的管道振动则可能导致疲劳破坏,与陆上长输管道相比,预定服役要求更加苛刻,对其使用焊接性有很高的要求。

但随着焊接技术的发展,逐渐开发出适合高强度管线钢的高效焊接方法的焊接工艺,如全自动熔化极气体保护焊(GMAW),优化焊缝金属和母材强度匹配等,能够减小焊接飞溅和热变形,提高焊缝缺口断裂韧性,为高强度管材在海底管道中的应用奠定了一定的基础。

3 深水铺管船资源

目前,适用于深水海底管道安装的主要方法是S-lay、J-lay和Reel-lay(简称R-lay) 铺设。S-lay铺设过程中,管道在托管架的支撑下自然弯曲成S形曲线,管道下弯段的曲率由张紧器产生的拉力来控制,管道上弯段的曲率和弯曲应力由滑道支撑和托管架的曲率来控制,随着铺设水深的增加,对铺管船托管架和张紧器的性能要求越高。J-lay铺设是一种将管道接近垂直的形态下放到海床上的铺设方法,该方法的优点是所需的张力较S-lay小、铺设后管道残余应力小,是深水和超深水管道铺设比较适用的方法[15]。R-lay铺设需预先在陆地上预制成一定长度的连续管,然后上卷到卷筒上,因此管径不宜太大,一般管径为4~18in,在管道铺设阶段,将管道从卷筒上退卷,经校直后通过张紧器将其铺设到海底[16],该方法的优点是铺设速度快且受环境条件影响小。

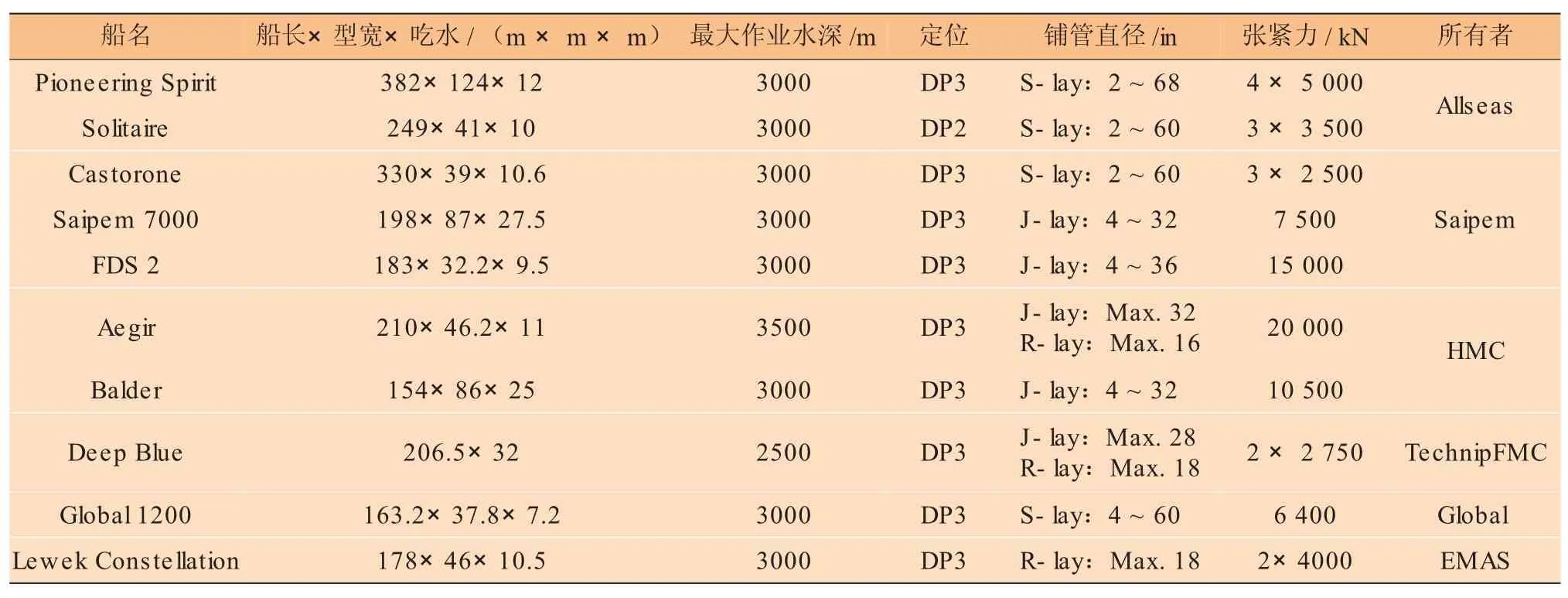

对于S-lay、J-lay和R-lay三种铺设方法,需要采用对应的铺管船进行海底管道铺设,黄维平[17]、刘嵬辉和李艳[18]等相关文献已经对国内外铺管船进行了介绍和对比分析,本文着重阐述新投入使用的Pioneering Spirit、Saipem Castorone 和 HMC Aegir等功能较强的深水铺管船的关键设备和技术参数,如表3所示。Pioneering Spirit是一艘新投入的海上平台弃置船,如图2所示,同时拥有强大的S-lay铺管能力,该船托管架长210 m,张紧器张力20 000 kN,能够进行深水大管径海底管道S-lay铺设,目前正在进行Turk Stream管道铺设。图3所示Lewek Constellation是EMAS新投入使用的新一代超深水R-lay铺管起重船,该船刚性管道铺设能力为4~16 in,对应张紧器张力为8 000 kN;柔性管的铺设能力为4~24 in,对应张紧器能力为5 200 kN[19]。图4所示Aegir是HMC新投入使用的R-lay和J-lay铺管船,R-lay卷筒的载管能力达到了2×2 000 t,最大铺管直径为16 in;J-lay能够进行4节点管道铺设。图5所示Castorone是Saipem新投入使用的S-lay铺管船,同时预留J-lay铺管能力,船上有3节点接管车间,S-lay能够进行3节点12 m、双节点18 m管道铺设,主作业线上有7个工作站,J-lay塔上配有2个工作站,能够进行3节点管道铺设[20]。另外,SUBSEA 7正在建造新一代R-lay铺管船,预计2020年交付。随着大量多功能新型铺管船的服役,深水管道铺设能力将得到大幅度提高,特别是Pioneering Spirit和Castorone等功能强大的S-lay铺管船投入使用,增强了深水条件下S-lay铺管作业能力。

表3 深水铺管船关键设备和技术参数

图2 Pioneering Spirit S-lay铺管船

图3 L ewekConstellation号Reel-lay铺管船

4 结束语

图4 HMCAegir号J-lay和R-lay铺管船

图5 Saipem Castorone号S-lay铺管船

基于国内外重点深水海底管道项目的分析,介绍了深水海底管道的发展趋势和关键技术,并从管材选择和安装资源两个方面进行了研究。随着深水海底管道铺设水深的不断增加,高强度管材和新的设计技术将在海底管道中得到应用;另外为了满足未来深水海底管道的安装需求,一批功能强大的新型铺管船投入服役,促进了新的铺设方法和大型铺管船的发展。