LNG管道复合保冷结构保冷厚度简化计算研究

吴 捷,孙明玉,郭鹏增

中国石油集团海洋工程有限公司,山东青岛 266000

全球能源结构正持续低碳化,液化天然气(LNG)作为清洁能源在全球范围内持续扩张[1],LNG工程建设备受瞩目。LNG管道输运温度约为-160℃,适用该温度的常用保冷材料有泡沫玻璃[2]、气凝胶毡、聚异氰脲酸酯(PIR)[3]、弹性橡胶泡沫等。保冷材料特性各有优劣,通常采用两种材料组成的复合保冷结构,进而取长补短优化整体保冷结构。

低温工程中对于复合保冷结构的应用已经十分普遍。李珏等[4]结合工程要求,研究并设计内层泡沫玻璃+外层硬质聚氨酯的保冷结构;刘晓延等[5]提出内层泡沫玻璃+外层聚乙烯泡沫的保冷结构,并应用于液化乙烯输运工程;贾琦月等[6]从保冷施工角度研究了内层PIR+外层泡沫玻璃的保冷结构。

保冷结构设计方面,陈珏伶等[7]从计算方法角度讨论复合保冷结构内保冷层外表面温度对保冷层总厚度的影响;李兆慈等[8]列举了不同分层厚度方案,对比讨论了卸料管道的复合保冷结构;刘玉晗等[9]采用数值模拟分析研究了保冷结构设计。在采用最大允许冷损失量法进行复合保冷结构设计中,内保冷层外表面温度取值依赖工程设计经验,保冷层厚度计算过程较为繁琐,因此复合保冷结构保冷层的计算简化十分必要。本文拟通过研究保冷层厚度的计算方法,提出保冷层厚度计算简化公式,结合工程实例和数值模拟进行验证。

1 保冷结构计算方法研究

GB 50264-2013《工业设备及管道绝热工程设计规范》[10-12]中的最大允许冷损失量法是复合保冷结构常用计算方法,公式如下:

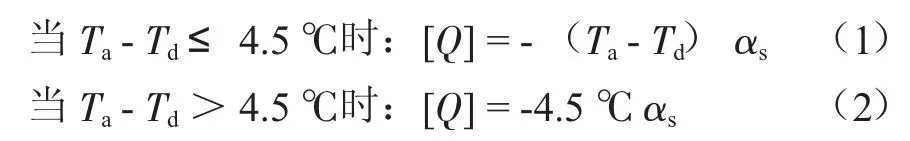

(1)最大允许冷损失量:

(2)圆筒型两种保冷材料保冷厚度:

(3)圆筒型两种保冷材料冷损失量:

(4) 圆筒型两种保冷材料外表面温度:

(5) 两种保冷材料复合保冷结构的内层保冷层外表面温度:

式中:[Q]为最大允许冷损失量,W/m2;Q为每平米保冷层外表面冷损失量,W/m2;αs为外表面换热系数,W/(m2·K);δ1为内层保冷材料的保冷层厚度,mm;δ2为外层保冷材料的保冷层厚度,mm;λ1为复合保冷结构内层保冷材料在环境平均温度下的导热系数,W/(m·K);λ2为复合保冷结构外层保冷材料在环境平均温度下的导热系数,W/(m·K);K1为内层保冷材料的保冷层厚度修正系数;K2为外层保冷材料的保冷层厚度修正系数;D0为管道外径,mm;D1为内层保冷材料的保冷层外径,mm;D2为外层保冷材料的保冷层外径,mm;T0为保冷管道的外表面温度,℃;T1为内层保冷材料的保冷层外表面温度,℃;Ta为环境温度,℃;Td为露点温度,℃;Ts为保冷层外表面温度,℃。

由以上公式可知,在工程环境确定后,两种保冷材料的导热系数和内外保冷层的厚度是影响保冷层总厚度的主要影响因素。为得到最优保冷层厚度,需在复合保冷结构设计中根据经验暂估保冷层外表面温度T1,最后校核保冷层外表面温度、冷损失量和保冷层外表面温度,计算较为繁琐。

2 保冷层厚度计算及数值模拟

2.1 保冷结构参数选定

根据某国际项目的LNG输运模块情况进行复合保冷结构计算。该项目位于北极圈内,常年处于低温高湿环境下,最热月平均温度为9.4℃,相对湿度86%,即露点温度为7.18℃;该工程LNG管道设计温度为-170℃。为保证保冷效果,并满足经济性、防潮及防火需求,采用内层PIR+外层泡沫玻璃的复合保冷结构。选取该项目管径为DN900的保冷管作为研究对象。

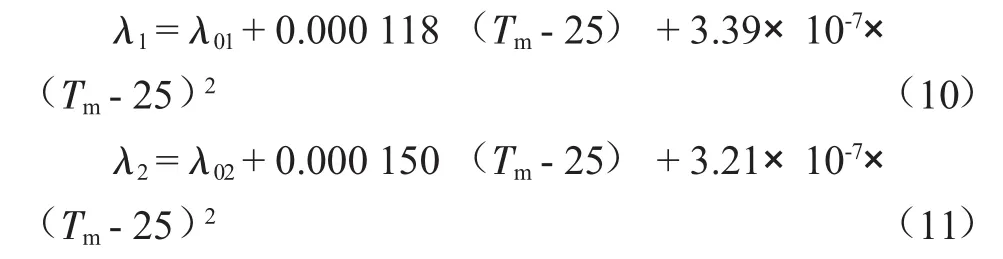

保冷绝热材料的导热系数是随温度而变化的,PIR和泡沫玻璃的导热系数λ1和λ2的计算公式分别为[10]:

式中:λ01为25℃时PIR的导热系数,W/(m·K);λ02为25℃时泡沫玻璃的导热系数,W/(m·K);Tm为环境平均温度,℃。

经计算,PIR平均温度下的导热系数λ1取值为0.020 3 W/(m·K),保冷层厚度修正系数K1=1.2;泡沫玻璃平均温度下导热系数λ2=0.0328W/(m·K),保冷层厚度修正系数K2=1.1;外表面换热系数αs=8.141 W/(m2·K),代入式 (1)、(2),得最大允许冷损失量Q=18.09 W/m2。

为满足保冷工程需求,通常复合保冷结构中有一个保冷材料起到主要作用。如该项目中,内层PIR+外层泡沫玻璃的复合保冷结构,其中PIR以其低导热系数为主要保冷层,而泡沫玻璃以其无机不燃、低透湿率、低吸水率特性,作为提高整体保冷结构经济性和安全性的外保冷层。

2.2 内保冷层外表面温度T1与保冷层厚度关系的讨论

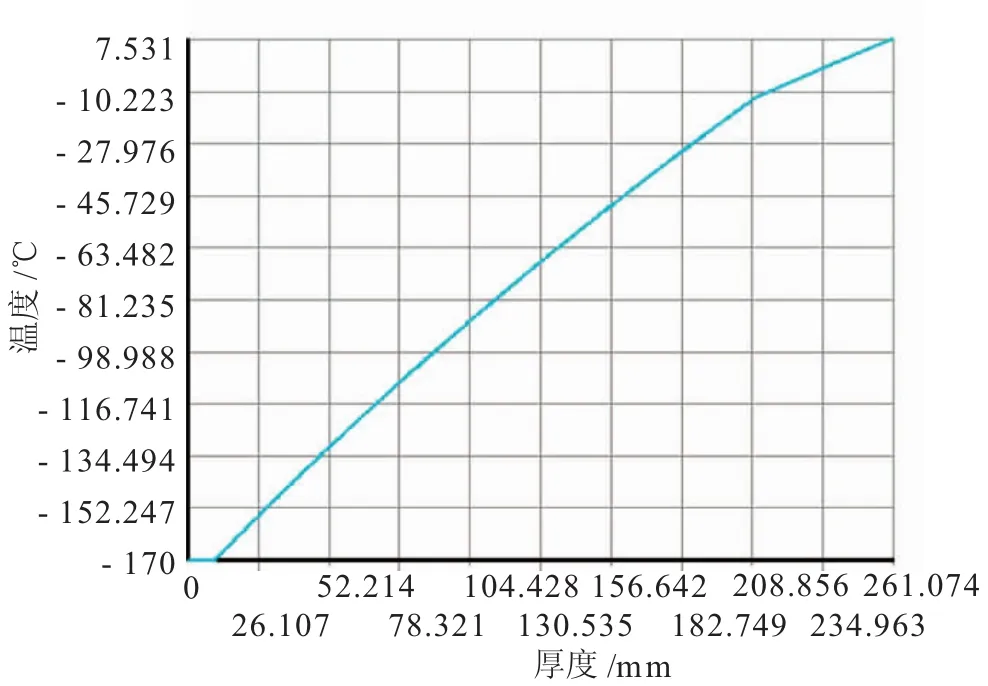

由式(5)可以看出,在采用最大允许冷损失量法进行计算时,内层保冷层外表面温度T1的选取影响保冷层总厚度。根据T1的不同取值,得到T1与内外保冷层厚度及总厚度的关系,如图1所示。在内层PIR+外层泡沫玻璃的复合保冷结构中,T1与保冷层总厚度成反比,即泡沫玻璃厚度最小时,保冷层总厚度最优。泡沫玻璃是一种脆性硬质保冷材料,依工程经验,可切割安装的最小厚度为50 mm。

图1 内保冷层外表面温度T1与内外层保冷层厚度及总厚度关系曲线

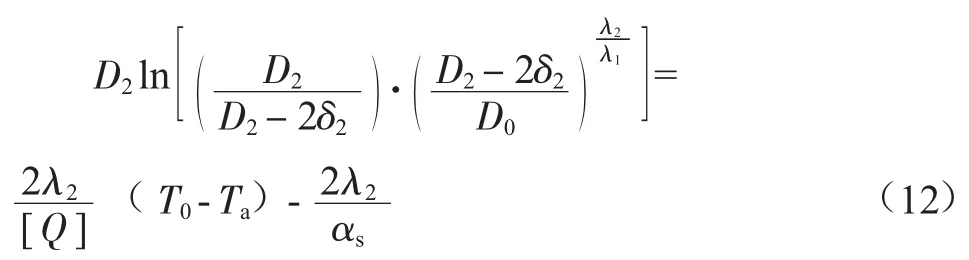

因此,转换思路,先确定外层泡沫玻璃的厚度,计算优化保冷层总厚度,可避免因缺乏估算T1的经验造成繁琐计算。将复合保冷结构简化为仅用外层保冷材料的单一保冷结构的设计思想,整理简化后得公式如下:

当确定外层绝热材料厚度时,即已知δ2时:

将简化公式在实例中进行应用,对比计算结果,见表1。

表1 规范公式和简化公式计算结果对比

经对比,应用简化公式计算结果满足内保冷层外表面温度和外层保冷材料适用温度;冷损失量小于最大允许冷损失量;满足外表面温度高于露点温度0.3℃的要求。按保冷材料施工切割及安装要求进行圆整,圆整后计算结果一致。

2.3 数值模拟

用ANSYS对上节的复合保冷结构进行稳态热力分析,得到温度场分布图(见图2)和温度梯度图(见图3)。从计算结果可以看出内保冷层外表面温度T1(-12.39℃),低于表1中计算结果。

图2 平均导热系数下保冷管道径向界面温度分布场/℃

图3 平均导热系数下保冷管道径向温度梯度

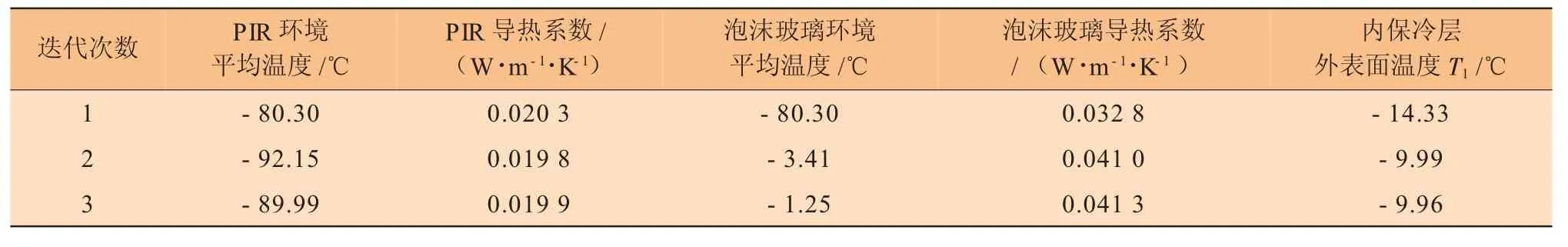

由式(9)可知,在确定内外保冷层厚度后,内保冷层外表面温度T1的影响因素是两种保冷材料的导热系数。保冷材料的导热系数是随环境温度变化的,式(9) 保冷材料导热系数的取值是环境平均温度下的导热系数取值。将新的T1代入式(10)、(11)进行环境平均温度的迭代计算,更新保冷材料环境平均温度下导热系数,从而得到的内保冷层外表面温度T1较为贴近实际,见表2。计算结果可知,迭代2~3次即可得到较为接近实际的内保冷层外表面温度V0,经数值模拟校核,该简化公式可行。

表2 迭代计算内保冷层外表面温度T1

3 设计流程讨论

随着保冷材料的多样化,复合保冷结构也随之多样化。如某工程在保冷隔音系统中,采用内层PIR+外层气凝胶毡的复合保冷结构,可根据项目隔音要求确定外层为30 mm厚气凝胶毡,再计算内层PIR的保冷层厚度。同理,如根据项目需求可先确定内层保冷材料厚度,也可避免计算内保冷层外温度,即以简化公式(12)进行整理推导,得确定内层绝热材料厚度δ1时的简化公式:

基于以上研究讨论,梳理复合保冷结构设计流程如下:

(1)根据工程需求,确定复合保冷结构中一种保冷材料的厚度。

(2)由简化公式(12)、(13),计算保冷层总厚度和另一种保冷材料的厚度。

(3)计算内保冷层外表面温度T1,迭代计算得到两种保冷材料各自较符合实际的导热系数。

(4)校核最终内保冷层外表面温度T1、冷损失量Q和外表面温度Ts。

4 结论

经过上述研究讨论后,得到如下结论:

(1)在保冷工程确定复合保冷结构后,根据工程需求优先确定其中一个保冷材料厚度时,可采用简化公式(12)、(13)计算最优保冷层厚度,避免繁琐的T1取值;简化公式经工程实例和数值模拟验证,可行。

(2)提出应用简化公式的复合保冷结构设计流程,为LNG管道复合保冷结构设计提供参考。