不同竖向加劲板布置下矩形钢管混凝土柱与钢梁节点有限元分析

吴泽锋,费建伟

(浙江中南建设集团钢结构有限公司,浙江 杭州 310051)

在矩形钢管混凝土柱与钢梁的连接节点中,若不布置加劲板,梁端的弯矩会使柱管壁受弯产生较大变形,设置内隔板不方便,于是通常采用在梁端两侧布置竖向加劲板的方法,这样弯矩的一部分可以传递给与梁腹板平行的柱壁上,减小了柱壁的变形[1]。本文通过有限元软件ABAQUS分析了4种不同竖向加劲板布置下矩形钢管混凝土柱与钢梁节点的破坏特征、竖向承载能力和滞回性能。

1 有限元模型

1.1 节点尺寸

节点模型中,矩形钢管混凝土柱柱高3 m,截面为□350 mm×200 mm×10 mm,内填混凝土。钢梁长1.5 m,截面为H300 mm×150 mm×6.5 mm×9 mm。梁与柱的连接形式见图1,翼缘与柱同宽的长度为75 mm,变截面长度为90 mm。在梁端两侧布置竖向加劲板,竖向加劲板的尺寸见表1,试件SJ-1的竖向加劲板焊于梁翼缘两侧,并与柱侧壁焊接;试件SJ-2的加劲板布置在上下翼缘的上端;试件SJ-3的加劲板布置在上翼缘下端和下翼缘上端;试件SJ-4的加劲板布置在上下翼缘的下端,图2为相应的有限元模型。混凝土采用C40,钢材为Q345。

图1 节点尺寸

编号截面尺寸/mm×mm厚度/mmSJ-160×19510SJ-275×7510SJ-375×7510SJ-475×7510

图2 节点构造

1.2 模型建立

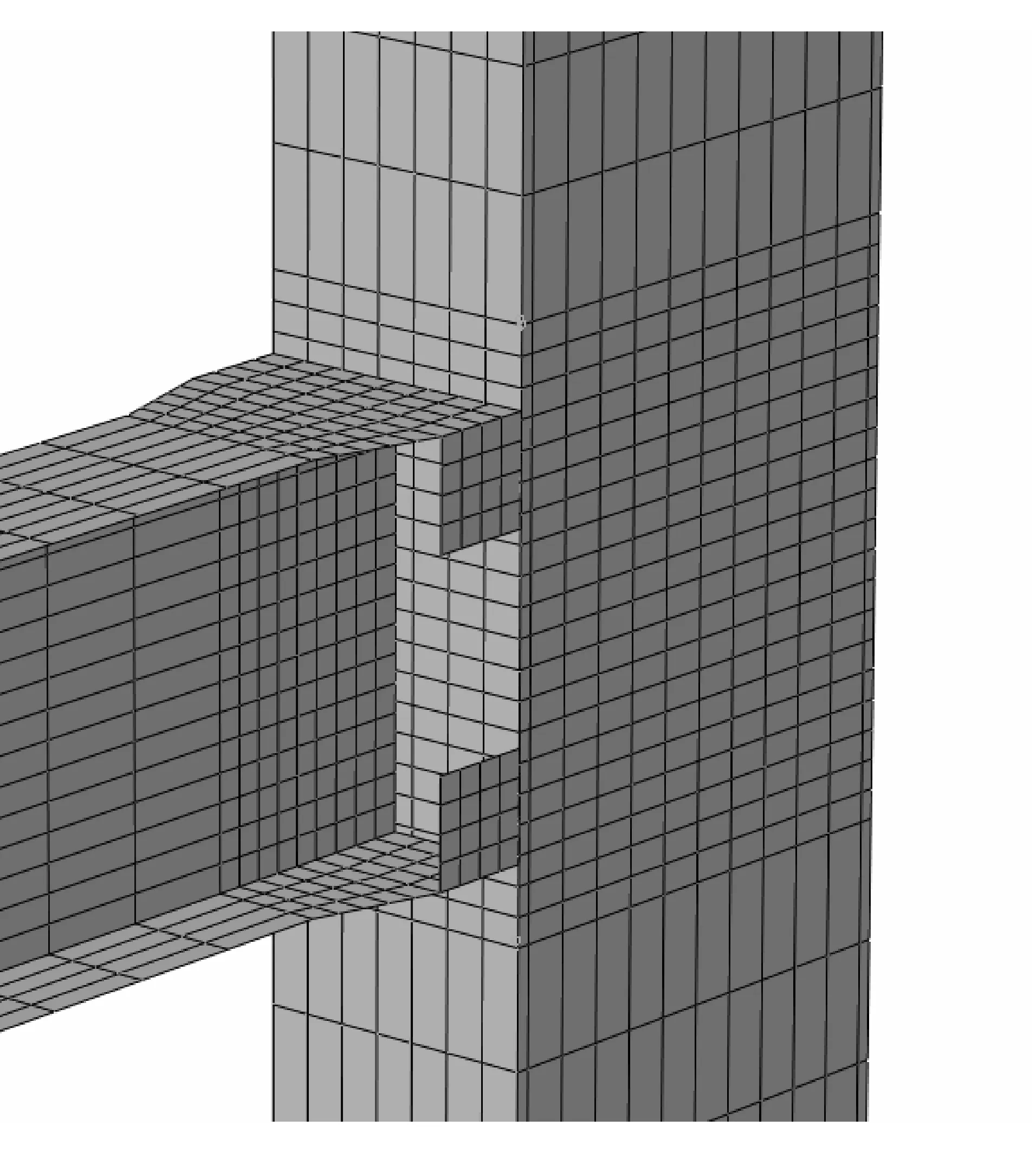

使用ABAQUS建立节点模型[2]。钢材为理想弹塑性双线性模型,混凝土选用塑性损伤模型。钢管和混凝土为实体单元(C3D8R),钢梁和加劲板为壳单元(S4R)。模型中不考虑焊缝质量的影响,钢梁和加劲板Merge成整体,钢管与钢梁和加劲板的接触面使用Tie连接。钢管与内填混凝土采用接触模拟。有限元模型划分网格时,节点域及其周围区域是受力分析的主要研究对象,因此适当加密网格以计算出较为精确的结果,网格划分见图3。

图3 节点网格划分

图4 节点的截面位置

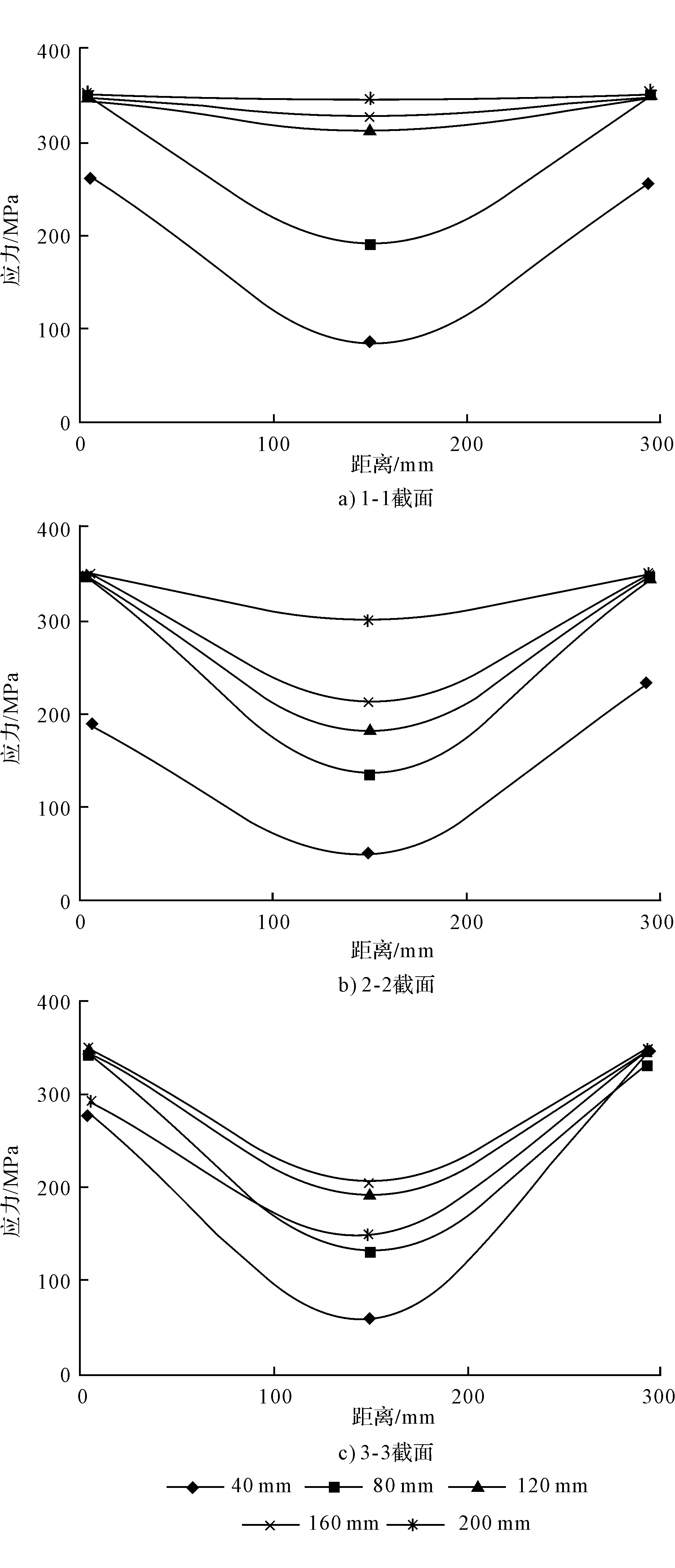

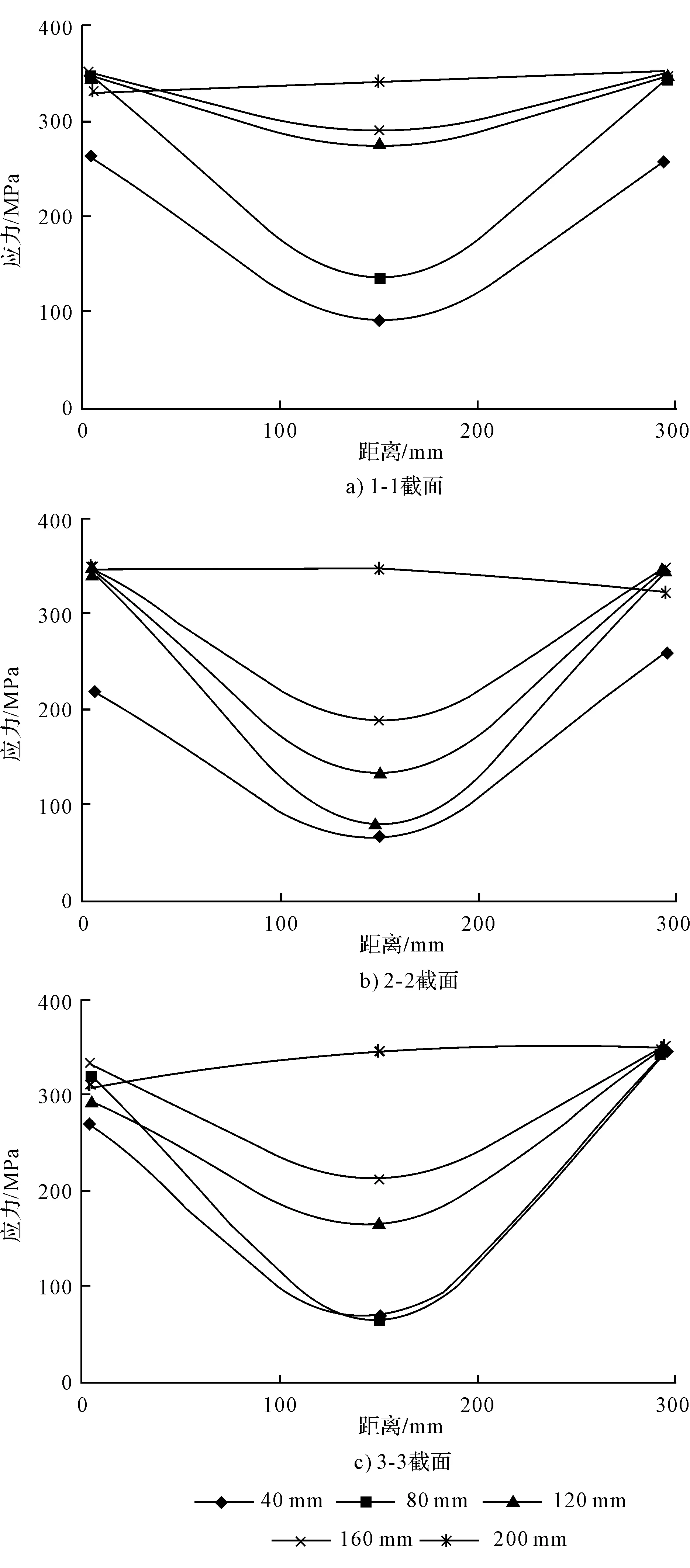

图5 SJ-1腹板应力变化

图6 SJ-2腹板应力变化

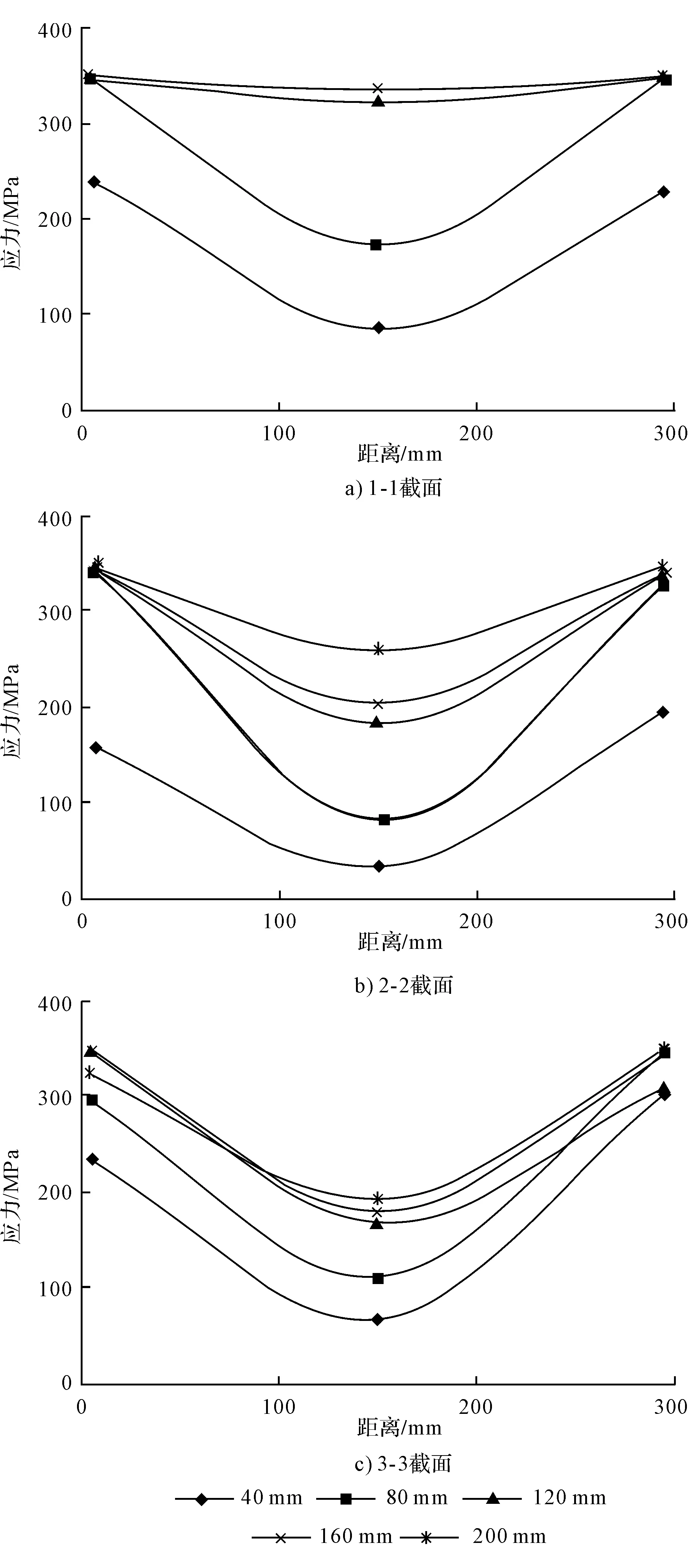

图7 SJ-3腹板应力变化

图8 SJ-4腹板应力变化

1.3 边界条件及加载方式

模型中钢管混凝土柱上下两端为铰接,为防止梁发生侧向失稳,要约束梁端面外方向的位移。

模型加载时,在柱顶施加0.4轴压比的竖向荷载。加载完成后在梁端施加位移荷载进行梁柱节点的受力分析。

2 节点承载性能分析

2.1 节点应力分布与发展

模型中,在梁端施加竖直向下的位移荷载,最大位移为200 mm。在加载过程中,选取节点的3个截面进行应力分析,截面位置见图4。图5~8为4个试件在不同位移荷载下的1-1截面、2-2截面和3-3截面处腹板竖向的应力分布图。梁端施加位移荷载,节点处产生剪力与弯矩,钢梁上端产生拉应力,下端产生压应力,腹板的应力小于两端。随着荷载的增大,上下翼缘分别达到屈服阶段,使得腹板承受的荷载不断增大。 1-1截面处(变截面处)应力增长快于2-2截面和3-3截面。当1-1全截面达到屈服荷载后将形成塑性铰,产生应力重分布并向节点端发展。位移到达200 mm时,4个节点的塑性铰的范围不相同。SJ-4的3个截面全部达到屈服状态,塑性铰范围最大;SJ-3也是3个截面都屈服,但塑性铰的形成和发展要晚于SJ-4;SJ-1和SJ-2只在1-1截面处形成塑性铰,2-2截面和3-3截面均处于弹性阶段,SJ-1在2-2截面处的应力大于SJ-2,可见SJ-1的塑性铰范围要大于SJ-2。

2.2 破坏现象描述

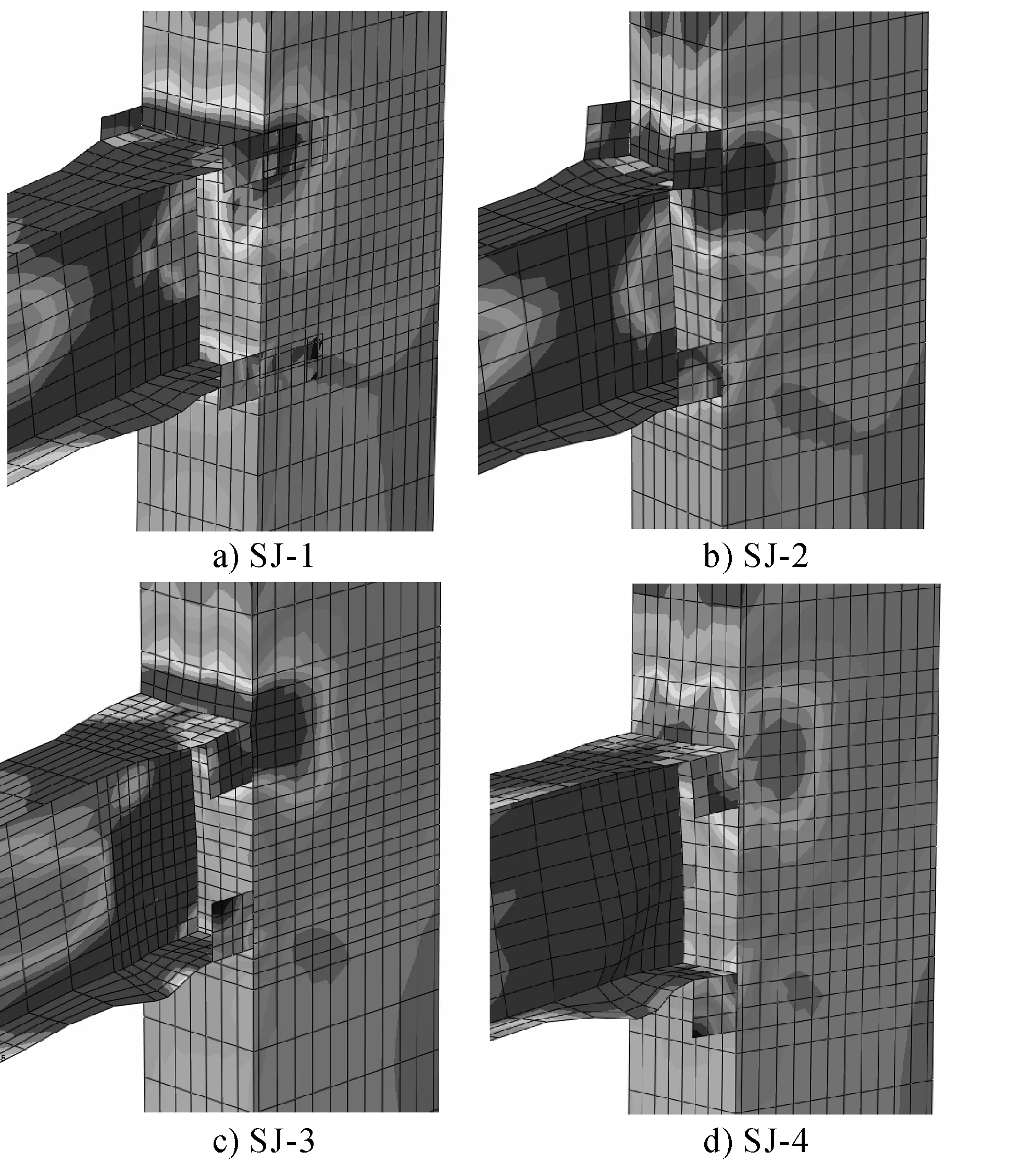

梁端竖向位移到达200 mm,4种节点的破坏程度见图9。通过分析节点的受力过程可以看出发生破坏时,首先发生在梁变截面处(1-1截面),此时下翼缘承受压应力而达到屈曲状态,1-1截面形成塑性铰导致此处丧失承载能力,因此下翼缘发生受压屈曲。随着梁端位移的增大,塑性铰范围增大,下翼缘的局部屈曲程度增大,屈曲范围增加。当塑性铰发展至3-3截面时,腹板因无法继续承受更多的荷载而发生屈曲。梁端位移达到200 mm时,SJ-1和SJ-2在变截面受压翼缘处发生屈曲,SJ-3在变截面处受压翼缘发生屈曲,腹板有轻微鼓曲,SJ-4在变截面处受压翼缘屈曲现象明显,腹板严重鼓曲。节点发生破坏时,布置在钢梁上翼缘的加劲板基本达到屈服状态,因此在实际工程中为保持加劲板的荷载传递,加劲板与梁柱的连接焊缝要保证质量。

2.3 竖向承载力分析

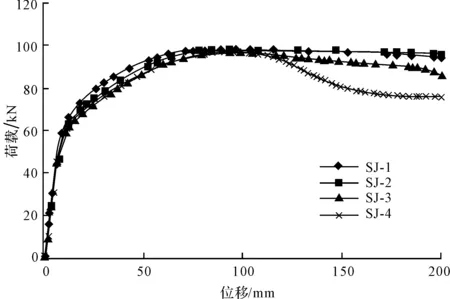

图10为4种节点在梁端部的荷载-位移曲线。从图10中可以看出在弹性阶段节点的弹性刚度相同,进入塑性阶段达到最大承载力之前,荷载的变化趋势基本相同。相同位移下试件SJ-1的荷载最大,SJ-2的荷载次之,SJ-3和SJ-4荷载变化相同。4种节点的最大承载力基本相同且均发生在位移100 mm左右。进入承载力下降段后,SJ-1和SJ-2承载能力下降不明显,相同位移下SJ-2的承载能力略好于SJ-1,SJ-4的承载力下降幅度最大。这与节点的破坏形式相对应,说明节点处受压翼缘发生屈曲现象会导致承载能力下降,出现腹板屈曲时节点的承载能力将会大幅降低。通过试件SJ-2和SJ-3、SJ-3和SJ-4的对比可以看出竖向加劲板布置在翼缘上端的效果要好于布置在翼缘下端。在实际工程应用中,节点SJ-1、SJ-2和SJ-4的加劲板布置均会占用一定的建筑空间,而SJ-3的加劲板布置较为合理,不会造成空间的浪费,且拥有较好的承载能力。

图9 节点的破坏形态

图10 承载力荷载-位移曲线

图11 位移加载曲线

3 节点滞回性能分析

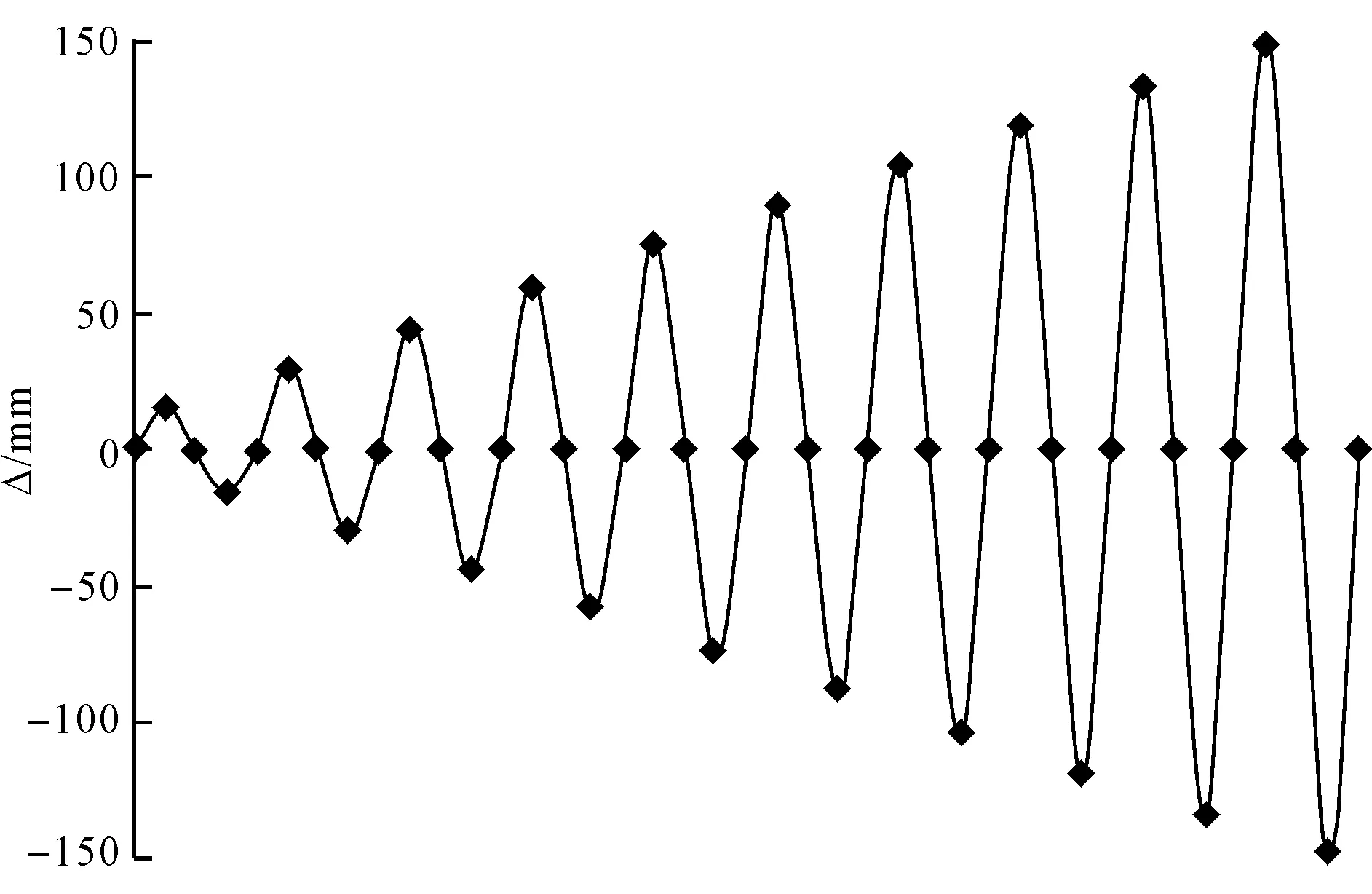

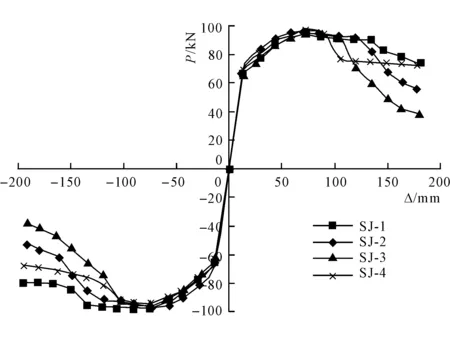

使用ABAQUS对节点进行滞回性能的模拟。在梁端施加低周反复荷载[3-4],采用位移控制加载,加载曲线见图11,每一加载阶段位移增量为15 mm。

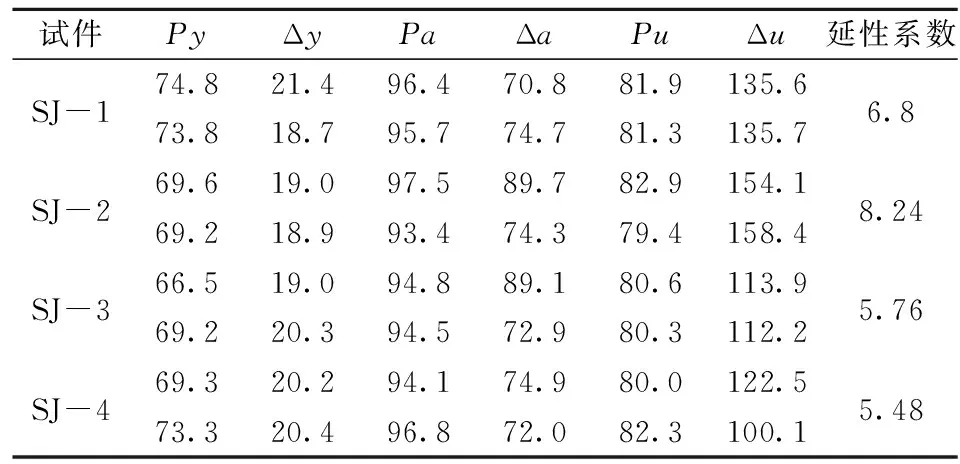

通过对有限元分析得到的滞回曲线进行数据处理后的骨架曲线,见图12。骨架曲线能够反映出节点在抗震分析过程中的屈曲荷载及其位移、峰值荷载及其位移和破坏荷载及其位移。其中,屈曲位移Δy为骨架曲线零点处切线与峰值荷载Pa水平线交点处对应的位移;破坏荷载Pu为峰值荷载Pa的85%。位移延性系数能够反映节点的延性性能,为破坏位移Δu与屈服位移Δy的比值。试件的位移延性系数见表2。

表2 节点性能参数

图12 骨架曲线

从图12和表2中可以看出,在低周反复荷载作用下,各节点的屈服荷载及其位移、峰值荷载及其位移大致相同,即在峰值荷载出现之前,各个节点的承载能力基本相同。破坏荷载发生时,节点SJ-2的位移最大,SJ-1次之,SJ-3最短,因此在承载力下降段,节点SJ-2的承载能力下降较缓, 延性最好;节点SJ-1次之;节点SJ-4的承载能力退化最快,延性较差。

4 结 语

通过对4种不同竖向加劲板布置下的矩形钢管混凝土柱与钢梁节点的非线性有限元分析,可以得出以下结论:

1)节点的破坏模式为变截面处产生塑性铰,下翼缘受压屈曲,严重时腹板鼓曲。

2)在竖向承载能力方面,峰值荷载出现之前,4种节点的承载能力相同;节点发生破坏后,SJ-1和SJ-2的承载能力略有下降,SJ-4的承载力下降幅度最大。

3)加劲板能够传递荷载,加劲板与梁柱的连接焊缝应保证质量。

4)在抗震性能方面,峰值荷载出现之前,4种节点的滞回能力相同,节点发生破坏时,SJ-2的承载能力退化最慢,延性性能最好;SJ-1次之;SJ-4的承载能力退化最快,延性性能较差。

5)在实际应用中,节点SJ-3虽然承载能力略低于SJ-1和SJ-2,但是加劲板的布置方式能够节省建筑空间。