钢管混凝土柱-钢梁穿筋节点低周反复荷载下受力性能

王 清 湘, 刘 士 润, 司 炳 君, 王 刚

(大连理工大学 海岸和近海工程国家重点实验室,辽宁 大连 116024)

0 引 言

随着钢管混凝土结构在工程上的广泛应用[1],钢管混凝土结构的节点作为连接构件的关键部位越来越受到关注.从连接形式上分,圆钢管混凝土柱-钢梁节点主要分为两大类:一类是外部连接节点;一类是内部连接节点.外部连接节点是在钢梁翼缘的对应位置设置上下加强环来传递梁端弯矩,主要形式是外加强环式节点;内部连接节点主要是指在钢管混凝土内部设置穿心构件(如钢筋、钢梁、腹板、铆钉等),直接把全部或部分内力传递给钢管内部的核心混凝土.现行的钢管混凝土规程[2、3]只介绍了一种圆钢管混凝土柱-钢梁节点连接形式,即外加强环式节点.关于该类节点的研究已很成熟,应用十分广泛,但外加强环式节点加工较困难,用钢量大,成本高.目前,国内关于圆钢管混凝土柱-钢梁节点其他的连接形式研究还较少.国外一些学者[4、5]对其他的连接形式进行了试验和理论方面的研究,节点形式包括预埋焊接变形钢筋式节点、内埋铆钉式节点、穿心腹板加内埋铆钉式节点、穿心钢梁式节点等.

本文研究的圆钢管混凝土柱-穿筋连接钢梁节点属于内部连接节点.通过低周反复荷载作用下圆钢管混凝土柱-穿筋连接钢梁节点试验,研究这种节点的受力性能.

1 试件设计

本文研究的圆钢管混凝土柱-穿筋连接钢梁节点主要构造是首先在钢管上开孔,然后将连接牛腿焊接在钢管上,最后穿筋并与连接牛腿的翼缘焊接,穿透钢筋与钢管围焊(此部分加工可以在工厂完成,焊接质量可以得到保证);然后钢梁与连接牛腿在现场进行连接,其中连接牛腿的腹板与钢梁腹板采用高强螺栓连接,连接牛腿的翼缘与钢梁翼缘采用对接焊缝焊接.该节点具有构造简单、传力明确、节约钢材和施工方便的特点.

共设计8个试件.其中试件cs-1、cs-2、cs-4、cs-5为工字钢梁-穿筋节点,如图1所示;试件cs-3和cs-6为箱梁-穿筋节点,采用在工字钢腹板两侧焊接钢板的箱梁.cs-3和cs-6除选用箱梁外,其他配置分别与cs-4和cs-5完全相同;试件csd1和cs-d2为焊接箱梁节点,箱梁直接焊在钢管壁上,均未设置节点钢筋,选用的箱梁分别与试件cs-3和cs-6的箱梁相同.连接牛腿翼缘与工字钢翼缘采用对接焊缝,其余焊缝均采用8~10mm的角焊缝焊接.钢管尺寸为219×4.5;钢材的屈服强度和极限强度如表1所示,钢管内核心混凝土的立方体抗压强度为70.8MPa.

图1 试件Fig.1 Specimens

表1 钢材材料参数Tab.1 Parameters of the steel

2 测量仪器布置及加载方式

加载前,在两侧梁端布置位移计和荷载传感器,测量位移和荷载;在节点钢筋和钢管上粘贴应变片,测量钢筋和钢管的应变;在梁柱夹角处放置自制的夹式引伸仪,测量梁柱夹角.试验全程用IMC数据采集系统连续采集各测点的荷载、位移、应变等.

试验加载方式如图1所示,首先在柱顶施加轴压力,然后在两侧梁端同时施加反对称荷载.整个试验过程保持轴压恒定.试件cs-1、cs-2、cs-4、cs-5、cs-6采用荷载和位移联合控制的加载方式.根据梁端荷载-位移关系曲线,在钢梁受弯屈服前采用荷载控制,每个荷载等级循环1次;屈服后用位移控制,位移以屈服位移的倍数递增,每个位移等级循环3次,直到试件破坏.由于两侧钢梁不可能同时屈服,选择首先屈服一侧钢梁的屈服位移作为控制位移,并以该侧钢梁梁端荷载-位移关系曲线控制屈服后的加载过程.试件cs-3在达到极限荷载之前采用荷载控制,之后采用位移控制的加载方式.试件cs-d1、cs-d2采用荷载控制的加载方式.

表2列出了部分试验结果.其中θy为节点连接处弯矩-转角曲线上屈服点的转角;Pθ为节点连接处弯矩-转角曲线上屈服点的梁端荷载;δy为梁端荷载-位移曲线出现屈服时的梁端位移;Py为梁端荷载-位移曲线上屈服点的梁端荷载;δmax为梁端荷载达到极限时的梁端位移;Pmax为梁端极限荷载;δult为梁端荷载下降到极限荷载的85%时的梁端位移;μΔ为位移延性系数,μΔ=δult/δy;N为轴压力;E为试件的总耗能.破坏形态(1)代表钢梁翼缘压屈;(2)代表钢管管壁撕裂,节点剪切破坏;(3)代表钢管管壁撕裂.

表2 低周反复荷载作用下节点的试验结果Tab.2 Experimental results of joints under low cyclic loading

3 试验现象及分析

梁端位移由梁自身(含连接牛腿)、柱子和节点核心区的变形3部分组成[6],所以梁端荷载-位移滞回曲线能反映试件整体及其组成部分的力学性能.结合梁端荷载-位移滞回曲线,对各试件的破坏位置和形态进行分析.

3.1 工字钢梁-穿筋节点的破坏位置和形态

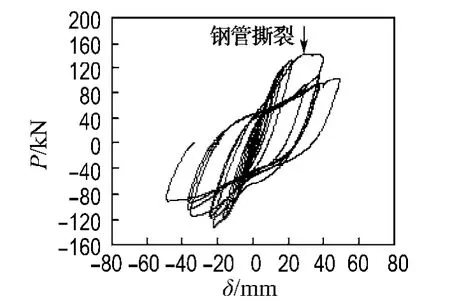

试件cs-1、cs-2、cs-4和cs-5破坏位置和破坏形态相似,都是在梁端荷载达到钢梁受弯屈服荷载,钢梁受压翼缘被压屈,同时钢梁产生平面外位移(钢梁未设侧向支撑).下面以试件cs-1为例进行介绍.试件cs-1梁端荷载-位移滞回曲线如图2所示.

图2 试件cs-1梁端荷载-位移滞回曲线Fig.2 Load-deflection hysteretic curve of beam end for Specimen cs-1

当试件cs-1梁端荷载达到66.84kN,梁端位移为10.31mm时,右侧钢梁受压翼缘受压屈服.钢梁屈服后,随着梁端位移和荷载的增大,钢梁平面外位移显著增大.最后因右侧钢梁翼缘受压屈曲严重、梁端平面外位移过大停止加载.至加载结束,梁端荷载未降至极限荷载的85%.卸载后,右侧钢梁仍保持较大的残余变形,如图3所示.

图3 试件cs-1右侧钢梁下翼缘压屈Fig.3 Specimen cs-1:bottom flange buckling of right steel beam

3.2 箱梁-穿筋节点的破坏位置和形态

3.2.1 试件cs-3 试件cs-3的加载方式是在梁端荷载达到极限荷载之前采用荷载控制,分别在20,40,…,120,130,139.15kN(极限荷载)各循环1次,以后用位移控制加载过程,每个位移等级循环3次.试件cs-3梁端荷载-位移滞回曲线如图4所示.

图4 试件cs-3梁端荷载-位移滞回曲线Fig.4 Load-deflection hysteretic curve of beam end for Specimen cs-3

当梁端荷载达到110.45kN,梁端位移为14.38mm时,梁端荷载-位移滞回曲线出现屈服.当荷载达到139.15kN(极限荷载),梁端位移为29.64mm(2.1δy)时,受拉节点钢筋变形急剧增大,右侧连接牛腿上部的受拉翼缘角部钢管壁沿竖向开裂,受拉节点钢筋与钢管焊缝处的钢管壁开裂.为了确定试件cs-3的极限承载力连续加载,但荷载并未增大,梁端位移却持续增加,卸载时梁端荷载降为138.58kN,梁端位移达到37.94mm,梁端荷载-位移滞回曲线的水平段长达8.30mm.此时连接牛腿翼缘角部及节点钢筋外围焊缝处的钢管壁被拉断,两个节点钢筋之间的钢管壁未被拉断,受拉牛腿翼缘角部钢管竖向裂缝开展很大,分别向上下扩展约30mm,如图5所示.此后梁端荷载显著下降,可认定节点破坏.当钢管被撕裂时,节点连接处的抗弯承载力只是略有下降,表明节点钢筋对节点连接处的抗弯能力发挥了重要作用.

图5 试件cs-3钢管壁撕裂Fig.5 Specimen cs-3:steel tube tearing

在此后的加载循环中,随着位移等级的增大和循环次数的增加,连接牛腿受拉翼缘角部的竖向裂缝不断向上下开展.连接牛腿受拉翼缘角部水平裂缝基本未向中间扩展.在梁端荷载达到极限荷载以后只完成了5个加载循环即结束试验,梁端荷载下降较大.此5个加载循环的最大正向荷载为106.62kN,最大负向荷载为-115.02kN.由于荷载下降,循环次数少,对节点核心混凝土的损伤程度减轻,对钢管混凝土柱的轴向承载力影响小,试验过程中轴向荷载的波动幅度较小.至试验结束时节点上下的钢管壁未出现明显的向外鼓胀.

将节点处钢管割掉后,发现节点处的核心混凝土表面布满均匀的斜裂缝,并没有出现剪切主裂缝.核心混凝土已完全被剪酥,轻轻敲击后散落.

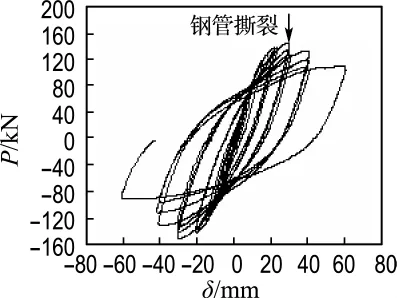

3.2.2 试件cs-6 试件cs-6梁端荷载-位移滞回曲线如图6所示.当梁端荷载达到120.91kN,梁端位移为15.50mm时,梁端荷载-位移曲线出现屈服.当梁端荷载达到149.08kN(极限荷载),梁端位移为30.11mm(1.9δy)时,受拉节点钢筋变形急剧增大,右侧连接牛腿上部的受拉翼缘角部钢管壁沿竖向开裂,受拉节点钢筋与钢管焊缝处的钢管壁开裂.

图6 试件cs-6梁端荷载-位移滞回曲线Fig.6 Load-deflection hysteretic curve of beam end for Specimen cs-6

在此后的加载循环中,随着位移等级的增大和循环次数的增加,钢管壁的竖向和水平撕裂裂缝不断扩展.当梁端荷载降为136.11kN,梁端位移为40.79mm(2.6δy)时,连接牛腿受拉翼缘角部钢管壁的水平裂缝向中间扩展,上翼缘顶部和下翼缘底部的钢管壁被撕断,角部竖向裂缝分别向上下扩展10~20mm,钢管径向变形增大,核心混凝土向外鼓胀;当梁端荷载降为112.47kN,梁端位移为59.12mm(3.8δy)时,连接牛腿受拉翼缘角部竖向裂缝继续发展,连接牛腿翼缘角部最长的裂缝在受拉翼缘上下的长度分别约为60 mm和80mm,节点上下的钢管壁被压曲,外鼓10~15mm,节点发生严重的剪切变形,受压区混凝土被压碎,如图7所示.同时柱顶竖向位移增大,轴向荷载下降,随即补加荷载,柱子尚能承受原来的1 200kN轴向荷载.

将节点处钢管割掉后,发现节点处的核心混凝土表面布满均匀的斜裂缝,并没有出现剪切主裂缝,核心混凝土已完全被剪酥,轻轻敲击后即散落.

图7 试件cs-6钢管壁撕裂,受压区混凝土被压碎Fig.7 Specimen cs-6:steel tube tearing and core concrete crushing

3.3 焊接箱梁节点的破坏位置和形态

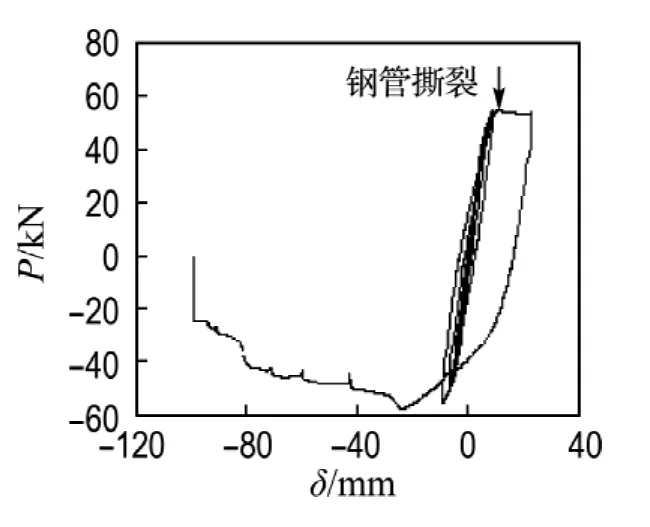

3.3.1 试件cs-d1 试件cs-d1采用荷载控制的加载方式,分别在5,10,…,40,45kN各循环1次.试件cs-d1梁端荷载-位移滞回曲线如图8所示.当梁端荷载达到极限荷载46.94kN,梁端位移为11.64mm时,右侧连接牛腿上部受拉翼缘角部钢管壁沿竖向开裂.

图8 试件cs-d1梁端荷载-位移滞回曲线Fig.8 Load-deflection hysteretic curve of beam end for Specimen cs-d1

此后持续加载,梁端变形增大,连接牛腿上部受拉翼缘角部钢管壁沿竖向开裂裂缝开展较快,梁端荷载下降.当梁端荷载降为41.18kN,梁端位移为33.45mm时卸载,此时受拉翼缘角部钢管壁竖向开裂裂缝向上扩展约15mm,向下扩展约25mm,如图9所示.然后拟在梁端施加-50 kN的荷载,但梁端荷载达到-49.36kN,梁端位移为-9.21mm时,右侧连接牛腿下部受拉翼缘角部钢管壁沿竖向开裂;当荷载达到极限荷载-51.60kN,梁端位移为-20.74mm时,竖向裂缝长约20mm;持续加载,随着梁端变形的加大,竖向撕裂裂缝变长,梁端荷载下降.当梁端荷载降为-49.93kN,梁端位移为-42.24mm时卸载,此时受拉翼缘角部钢管壁竖向裂缝向上扩展约30mm,向下扩展约30mm.至加载结束,连接牛腿受拉翼缘处钢管壁未出现水平撕裂裂缝.

图9 试件cs-d1钢管壁撕裂Fig.9 Specimen cs-d1:steel tube tearing

3.3.2 试件cs-d2 试件cs-d2采用荷载控制的加载方式,分别在5,10,…,50,55kN各循环1次.试件cs-d2梁端荷载-位移滞回曲线如图10所示.

图10 试件cs-d2梁端荷载-位移滞回曲线Fig.10 Load-deflection hysteretic curve of beam end for Specimen cs-d2

当梁端荷载达到极限荷载55.11kN,梁端位移为10.43mm时,左侧连接牛腿下部受拉翼缘角部钢管壁沿竖向开裂.持续加载,随着梁端变形的加大,竖向开裂裂缝开展较快,梁端荷载下降.当梁端荷载降为53.93kN,梁端位移为22.45 mm时卸载,此时竖向撕裂裂缝向上扩展约10 mm.然后拟在梁端施加-60kN的荷载,当梁端荷载达到-57.62kN时,梁端位移为-25.03 mm,左侧连接牛腿上部受拉翼缘角部钢管壁沿竖向开裂,裂缝在受拉翼缘上下分别长约25mm和20mm.持续加载,随着梁端变形的加大,竖向撕裂裂缝不断扩展,梁端荷载下降.当梁端荷载降为-46.24kN,梁端位移为-60.08mm时,竖向撕裂裂缝在受拉翼缘上下分别长约55mm和80 mm.同时连接牛腿上部受拉翼缘处钢管沿水平开裂;当梁端荷载降为-40.79kN,梁端位移为-80.08mm时,竖向撕裂裂缝在受拉翼缘上下分别长约60mm和100mm.左侧连接牛腿上翼缘处钢管壁被平齐拉断,如图11所示.

图11 试件cs-d2钢管壁撕裂Fig.11 Specimen cs-d2:steel tube tearing

4 试验结果及分析

4.1 节点抗弯承载力的影响因素

节点连接处的抗弯承载力与节点钢筋的强度、截面积和分布位置,钢管的强度、壁厚,轴压力及节点钢筋的锚固等因素有关.本文主要研究节点钢筋的截面积、分布位置和轴压力对节点连接处抗弯承载力的影响.

由各试件节点连接处发生屈服时的梁端荷载(如表2所示),可以看出设置节点钢筋的试件cs-1~cs-6与未设置节点钢筋的试件cs-d1和cs-d2相比具有较高的抗弯能力.设置节点钢筋能显著提高钢梁与钢管直接焊接节点连接处的抗弯承载力.节点钢筋截面积越大,受拉区节点钢筋的形心到受压区形心的距离越远,则节点连接处的抗弯承载力越高.轴压力作用下使钢管产生初始环向拉应力,将削弱钢管对节点连接处的抗弯承载力的贡献.轴压力越大,削弱越大,对钢梁直接焊接节点越不利.

4.2 节点的延性和耗能能力

试件cs-1、cs-2、cs-4和cs-5梁端荷载-位移滞回曲线的特征相似.从试件cs-1梁端荷载-位移滞回曲线图2可以看到,加载过程中,当梁端荷载小于钢梁的受弯屈服荷载前,刚度变化较小,基本处于线弹性.当梁端荷载达到钢梁的受弯屈服荷载后,刚度逐渐变小;卸载刚度基本保持线弹性,与初始加载时的刚度基本相同.随着梁端荷载和位移的逐级增大,滞回环愈加丰满.此4个试件的梁端荷载-位移滞回曲线均未出现捏缩现象.4个试件都是在钢梁上形成塑性铰,所以梁端荷载-位移滞回曲线主要反映钢梁的滞回特性.从表2中列出的位移延性系数、总耗能和耗能比可知,此4个试件具有很好的延性和耗能能力.

试件cs-3和cs-6梁端荷载-位移滞回曲线分别如图4和6所示.试件cs-3达到极限荷载以后梁端荷载-位移滞回曲线出现捏缩现象.原因在于,为了确认达到试件cs-3的极限荷载,在梁端加载到极限荷载时仍持续加载,钢管撕裂较大,节点钢筋滑移较大,因而在以后的加载过程中出现了捏缩现象.试件cs-6的梁端荷载-位移滞回曲线未出现捏缩现象,随着梁端荷载的逐级增大,滞回环愈加丰满.试件cs-3和cs-6都是节点连接处形成塑性铰,钢管撕裂,节点发生剪切破坏,所以梁端荷载-位移滞回曲线主要反映的是节点连接处的弯曲滞回性能和节点处钢管混凝土的剪切滞回性能.从表2中列出的位移延性系数、总耗能和耗能比可知,这两个试件具有较好的延性和耗能能力.

试件cs-d1和cs-d2梁端荷载-位移滞回曲线分别如图8和图10所示.梁端荷载-位移曲线出现屈服时,梁端变形较小.梁端荷载达到极限荷载时,钢管开裂.一旦钢管开裂,开裂裂缝迅速扩展,两个试件便失去稳定的承载能力.试件cs-d1和cs-d2都是节点钢管撕裂破坏,延性和耗能能力很差.

5 结 论

(1)穿筋节点的设计符合“强柱弱梁,强节点弱构件”的设计原则.一般情况下,塑性铰产生在钢梁上,例如cs-1、cs-2、cs-4和cs-5均属于这种情况.

(2)当梁的刚度较大时,亦可能发生节点破坏(例如cs-3和cs-6),其特征为钢管撕裂,柱内混凝土剪压破坏,即便如此也表现出较好的延性和耗能能力.

(3)节点穿筋能够有效地传递梁端弯矩,如节点钢筋配置合理,可避免钢管撕裂,使塑性铰产生在梁端,穿筋节点具有很好的延性和耗能能力,可以用于地震区的框架节点.

(4)钢梁与钢管直接焊接的节点(例如cs-d1和cs-d2)承载力低,延性和耗能能力很差,不适合用做地震区的框架节点.

[1] 刘大海,杨翠如.型钢钢管混凝土高楼计算和构造[D].北京:中国建筑工业出版社,2003

[2] 哈尔滨建筑工程学院,中国建设科学研究院.CECS 28:90钢管混凝土结构设计与施工规程[S].北京:中国计划出版社,1992

[3] 华北电力设计院.DL/T 5085-1999 钢-混凝土组合结构设计规程[S].北京:中国电力出版社,1999

[4] SCHNEIDER S, ALOSTAZ Y. Experimental behavior of connections to concrete filled steel tubes[J].Journal of Constructional Steel Research,1998,45(3):321-352

[5] BEUTEL J,THAMBIRATNAM D,PERERA N.Cyclic behavior of concrete filled steel tubular column to steel beam connections[J].Journal of Engineering Structures,2002,24(1):29-38

[6] 张素梅,张大旭.钢管混凝土柱与梁节点荷载-位移滞回曲线理论分析[J].哈尔滨建筑大学学报,2001,34(4):1-6