提高成纱强力的措施

胡振龙,赵卫华

(东营市宏远纺织有限公司,山东 东营 257500)

0 引言

纱线强力是评价纱线质量的重要指标,纱线具有一定的强力才能使织物具有一定的牢度。纱线强力指标可分为绝对强力和相对强力,绝对强力是指纱线受拉伸力直至断裂时所需的力,也叫断裂强力。原纱强力分为平均强度、强力不匀率、平均伸长率及断裂伸长率。一般经纱平均强度为15 cN/tex,强力CV值为9%~10%;纬纱平均强度为12 cN/tex,强力CV值同经纱;平均断裂伸长率一般控制在不大于2%。

纱线断裂是因为部分纤维断裂或部分纤维滑脱所致,断面处单根纤维强力低、不匀率大;而纱中纤维之所以滑脱,主要是因为纤维短,短绒积聚,纤维卷曲少,纤维柔性差,抱合力差。

1 影响成纱强力的因素

影响成纱强力的因素很多,一般有原料性能(纤维长度、线密度、成熟度及强力等)、纺纱工艺过程、成纱结构(纤维伸直度、平行度及在纱线中的排列分布状况、纱线的捻度大小等)及成纱均匀度(质量不匀率、捻度不匀率等)。

因为纱线断裂总在其细弱处发生,所以提高成纱强力主要应从合理选择原料、减少混合差异提高半成品质量、改善半成品与成纱结构、提高细纱条干以及合理选择捻系数等方面入手。

2 原料性能与成纱强力

2.1 纤维长度、整齐度与成纱强力

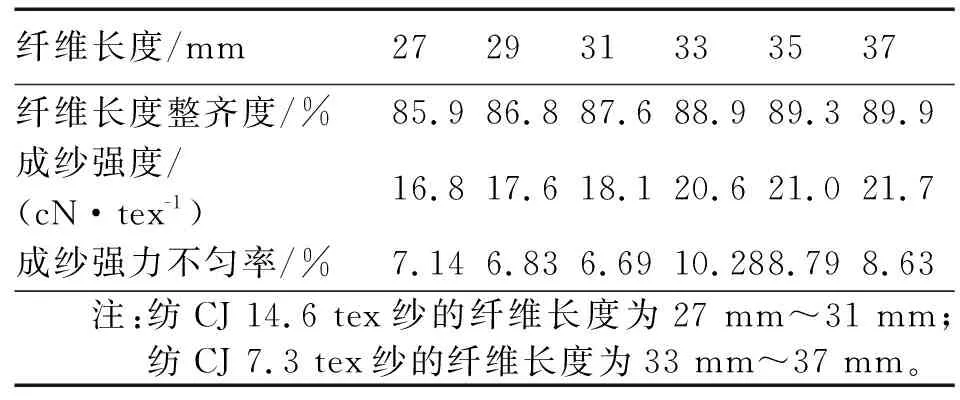

纤维长、整齐度好、短纤维少的原棉,其成纱表面毛羽少、强力高。不同纤维长度、整齐度的成纱强度和成纱强力不匀率对比,见表1。

表1 不同纤维长度、整齐度的成纱强力对比

纤维长度/mm272931333537纤维长度整齐度/%85.986.887.688.989.389.9成纱强度/(cN·tex-1)16.817.618.120.621.021.7成纱强力不匀率/%7.146.836.6910.288.798.63 注:纺CJ 14.6 tex纱的纤维长度为27 mm~31 mm;纺CJ 7.3 tex纱的纤维长度为33 mm~37 mm。

2.2 纤维线密度与成纱强力

纤维线密度小,成纱截面内纤维根数多、分布均匀,则成纱条干均匀;截面积内纤维根数多,纤维间接触面积大、摩擦力大,纱线在拉伸断裂时,滑脱纤维的根数减少,则纱线强力高。

2.3 纤维断裂强度、单强与成纱强力

纤维线密度小、强力高,则纤维断裂强度大、成纱强力好:正常的单纤维断裂强度为3.5 cN/tex~4.5 cN/tex,在成熟度和线密度相同情况下,棉纤维强力高则成纱强力高;单强特别差的纤维不仅在纺纱过程中容易断裂形成短绒,且容易被搓揉成结粒,导致成纱条干恶化,从而使成纱强力降低。

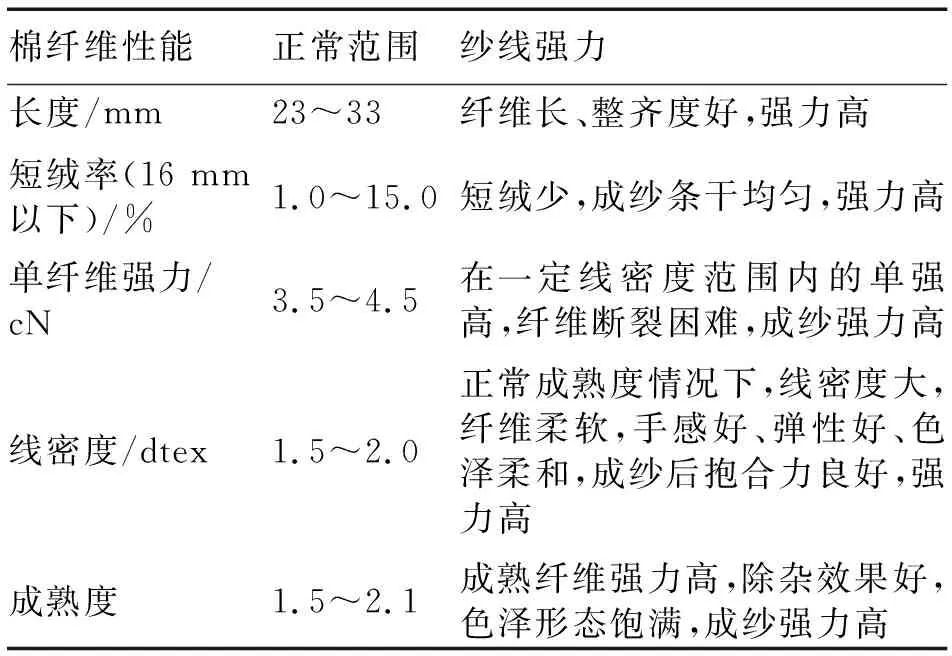

综上所述,棉纤维的性能与纱线强力的关系,见表2。

表2 棉纤维性能与纱线强力

棉纤维性能正常范围纱线强力长度/mm23~33纤维长、整齐度好,强力高短绒率(16 mm以下)/%1.0~15.0短绒少,成纱条干均匀,强力高单纤维强力/cN3.5~4.5在一定线密度范围内的单强高,纤维断裂困难,成纱强力高线密度/dtex1.5~2.0 正常成熟度情况下,线密度大,纤维柔软,手感好、弹性好、色泽柔和,成纱后抱合力良好,强力高成熟度1.5~2.1成熟纤维强力高,除杂效果好,色泽形态饱满,成纱强力高

3 纺纱工艺与成纱强力

3.1 前纺工序

在原料充分开松的条件下,清梳工序应尽可能避免猛烈打击以防打断纤维、增加短绒或因损伤纤维而降低原有的强力。此外,应使各种成分均匀混和,提高单机运转效率;在保证前后机台供应条件下,单机运转效率越高越好(达到98%以上)。

3.1.1合理配置清梳工艺

3.1.1.1开清工序设备作用剧烈,应合理选择其工艺参数,以提高各机开松除杂效率,充分排除大杂和有害疵点,做到薄喂、柔和开松、以梳代打,合理减少打击点,达到棉结、杂质、短绒兼顾。清花除杂率高、筵棉含杂少,造成棉结、短绒增长,对成纱强力影响大。大量实践表明:原棉含杂小于1.5%,清棉机合理除杂效率应为30%~40%;原棉含杂为1.5%~2.0%,则清棉机合理除杂效率应为40%~50%;若原棉含杂大于2.0%,则清棉机合理除杂效率应为40%~60%;总之,筵棉含杂率保持不大于1.0%是最基本的要求。

在根据原棉含杂情况确定了清棉总除杂效率后,要对开棉清棉之间除杂进行合理分配,降低短绒增长率。筵棉对原棉棉结增长率应控制为不大于80%,短绒增长率控制在不大于1%,力求不增长或负增长。

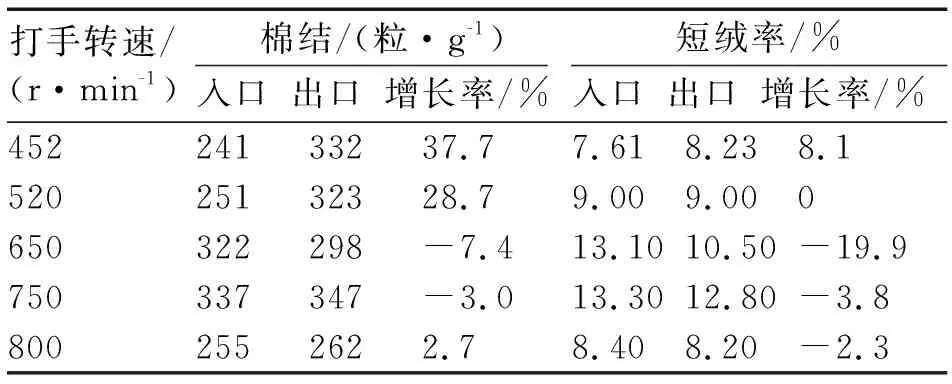

3.1.1.2青纺机制造的JWF1107型和JWF1115型清梳联,不同打手速度对棉结、短绒变化率影响的优化试验见表3、表4。

表3JWF1107型打手转速和棉结、短绒(AFIS)测定值

打手转速/(r·min-1)棉结/(粒·g-1)短绒率/%入口出口增长率/%入口出口增长率/%45224133237.77.618.238.152025132328.79.009.000650322298-7.413.1010.50-19.9750337347-3.013.3012.80-3.88002552622.78.408.20-2.3

表4JWF1115型精开棉机打手转速和棉结、短绒(AFIS)测定值

打手转速/(r·min-1)棉结/(粒·g-1)短绒率/%入口出口增长率/%入口出口增长率/%4803243322.478.67.8-9.354030335216.209.110.212.060026131219.5018.17.9-2.4

原棉:上半部平均长度为29.8 mm;马克隆值为4.43;强度为29.7 cN/tex;含杂率为4.43%;棉结为237 粒/g;短绒率(16 mm以下)为7.72%。从表3、表4可以看出,机型不同,打手转速和棉结、短绒的变化率不同。

3.1.2梳棉工序

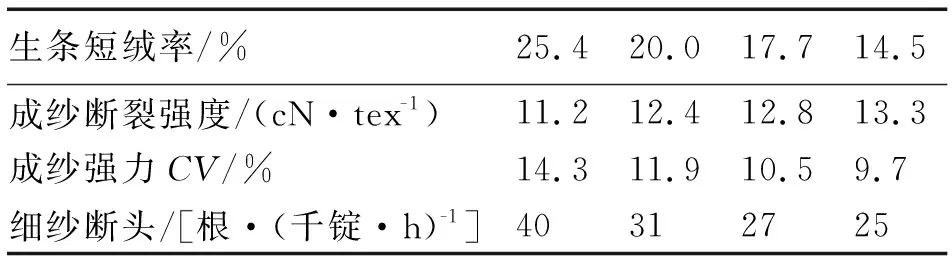

由于生条的结杂、短绒和不匀率等直接影响成纱强力,所以应充分发挥梳棉工序的梳理功能。采用薄喂轻打、顺向喂棉以减少喂棉箱的棉结增加量和纤维损伤,在保证原料必要的开松条件下应尽量降低开松辊转速。使用优质的梳理器材、优化的工艺速度和精确的工艺隔距,以实现梳棉机棉结、短绒和除杂兼顾。优选梳理器材,主要是指做好梳理器材的配套,优化工艺速度是根据产量和针布规格确定,通过实践找寻不同锡林针布的最佳转速。如AC2525系列锡林针布转速约为510 r/min,AC2030系列约为390 r/min,而AC2040仅约为360 r/min时,棉结短绒最少。梳棉机上针布间隔距小,有利于对纤维梳理和转移:隔距小时梳理充分,纤维伸直平行度好、棉结容易被梳开、不易搓擦成结,可减少返花和缠绕;但隔距过小则易损伤纤维、增加短绒(一般情况下短绒率应控制在不大于14%)。生条短绒对成纱强力的影响见表5。

表5 生条短绒对成纱强力的影响

生条短绒率/%25.420.017.714.5成纱断裂强度/(cN·tex-1)11.212.412.813.3成纱强力CV/%14.311.910.59.7细纱断头/[根·(千锭·h)-1]40312725

3.1.3并粗工序

3.1.3.1并条工序的任务是降低生条中长片断不匀率,提高纤维伸直度,尽可能不破坏或少破坏条子短片段不匀,自调匀整对降低成纱不匀率有明显效果。合理的牵伸型式和牵伸工艺是保证牵伸过程中,加强对纤维有效控制的必要条件。

3.1.3.2适当提高粗纱工序温湿度,增大粗纱回潮率,易于纤维伸直;提高相对湿度,缩小牵伸隔距,可稳定纤维运动,有利于提高条干均匀度。回潮大时,牵伸后的纤维内应力易于消除,能维持纤维伸直平行的状态,但是过大会影响正常生产和质量,如出现绕胶辊、缠罗拉等。

3.1.3.3实际生产中应严格控制末并重量,降低台差和眼差,减少因纤维条重量差异形成的粗纱卷绕伸长的锭差,合理控制粗纱伸长率。成纱强力与粗纱不匀率的关系:成纱强力随粗纱短片断不匀率的增大而降低,粗纱周期性不匀率使成纱强力的降低更显著。

3.1.3.4降低精梳条干不匀、控制精梳落棉率,可以提高棉网质量,保证精梳棉条中纤维的分离度和伸直平行良好,短绒和疵点较少,有利于并条、粗纱和细纱的牵伸。为保证条干均匀,应合理调整工艺参数、正确定时定位、准确控制各部的张力牵伸、减少意外牵伸不匀和保证机械运转正常。

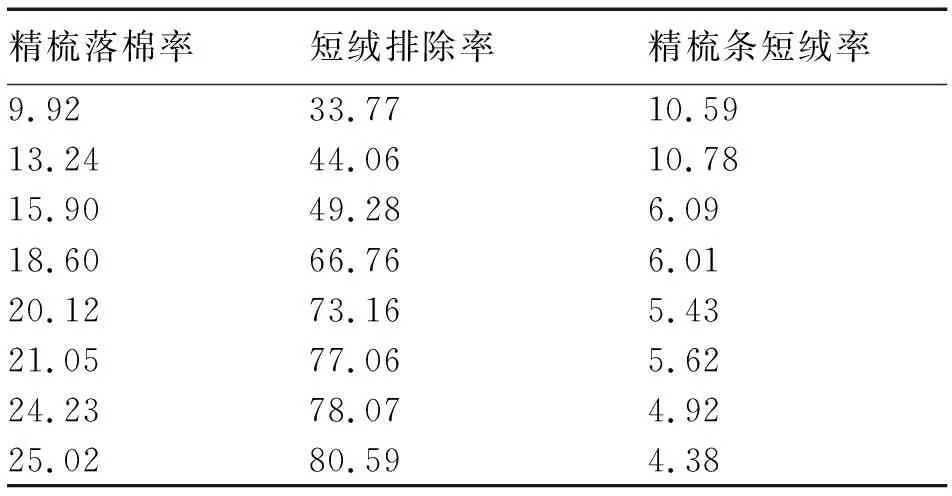

精梳落棉增加、排除的短绒和棉结杂质较多、精梳条中的短绒含量少、棉网质量提高,仅对提高成纱强力有利,而对节约用棉不利。生产中,应根据棉纱质量要求找出最佳工艺结合点,精梳落棉与棉网质量的关系见表6。

表6精梳落棉与棉网质量单位:%

3.1.4原料混合均匀度

减少原料差异率,增强前纺对原料的混合作用,是提高成纱强力的必要条件。均匀混和使各种原料纤维在纱线内均匀分布,可获得最佳的纱线结构,从而使纱线在拉伸过程中每根纤维的强力得到集聚、充分利用。

3.1.4.1减少混用原料的形状差异,以降低因原料特性差异造成的混和不匀,特别是减少纤维线密度、长度、初始模量以及包装密度和尺寸的差异。两种纤维混和时应注意混纺比的设计,以免混纺比不当而影响成纱强力。

3.1.4.2科学设计棉包盘排列并执行到位,棉包松紧应一致,做好削高嵌缝工作,清花运转抓包机勤抓、少抓,提高设备运转效率,以保证开松良好、混和充分。

3.1.4.3提高梳棉机的梳理功能,提高单纤维间的混和概率,找出工艺与质量的最佳结合点,以保证纤维的充分梳理、混和,提高短绒的排除率。

3.1.4.4适当增加精梳、并条工序的并合数,并注意混合方法的改进,使各原料在进入细纱工序之前得到充分混合。

3.2 后纺工序

3.2.1细纱条干均匀度

生产实践表明细纱条干均匀度好,细纱单锭不匀率就会下降。影响成纱强力的因素很多,如牵伸倍数、罗拉隔距、粗纱捻系数等,但影响细纱条干均匀度的主要因素是细纱前区的工艺与摩擦力,尤其是前牵伸区集合器的使用、浮游区的长度以及胶圈钳口的压力等。

3.2.2细纱百米质量不匀率

细纱百米质量不匀率是造成管纱间强力不匀的重要因素,一般细纱百米质量不匀率须稳定在2.5%以内,才能避免突发性的单强不匀率超过标准;有时成纱单强不匀率高,而百米质量不匀率并无体现,这是因为出现强力的纱段很短,所以要求在降低细纱长片段不匀的同时,还要注意降低约0.5 m的片段不匀。另外,注意降低前纺的半制品质量,如清棉卷不匀率应在1%以内、精梳条短绒率在10%以内、并合数准确、粗纱伸长率控制在不大于1.5%,以防止粗纱飘头和粘连。

3.2.3须条结构

细纱加捻时,须条的紧张程度、宽度、紧密度、纤维排列和伸直状态等都对成纱强力有影响,现在的集聚纺紧密纱改善了加捻前须条的结构、减少了纱条毛羽,从而提高成纱强力。

3.2.4细纱粗细节和结粒

细纱粗节产生的主要原因是前纺工艺对纤维梳理不好,有大量束丝造成细纱牵伸不开而形成粗节,而须条较弱的地方经牵伸后变成细节。粗节导致纱线捻度分布不匀,粗节的捻度小,相对细纱强力偏低。在拉伸时捻度的传递远滞后于拉伸速度,使捻度尚未达到粗节处已被拉断,这就是大结粒和粗节之所以成为成纱强力的薄弱环节和发生断头的原因。为此,要加强操作和运转管理,注意把关捉疵。

3.2.5细纱捻度、捻系数

成纱强力与纤维长度、线密度、加捻方法及加捻所受张力等因素有关,在其它条件不变时捻度对成纱强力影响较大;在一般使用的捻系数范围内,捻度越大纱线强力越大。实践对比发现,当捻系数从337增加到344时,成纱强度由226 cN提高到232 cN;但是达到临界捻度后再加捻,强度反而降低。

此外,为使纱线捻度均匀,还必须保证加捻部件的工作部位光洁、无毛刺;钢领、钢丝圈选配合理,锭子转动灵活、振动小且运转平稳。

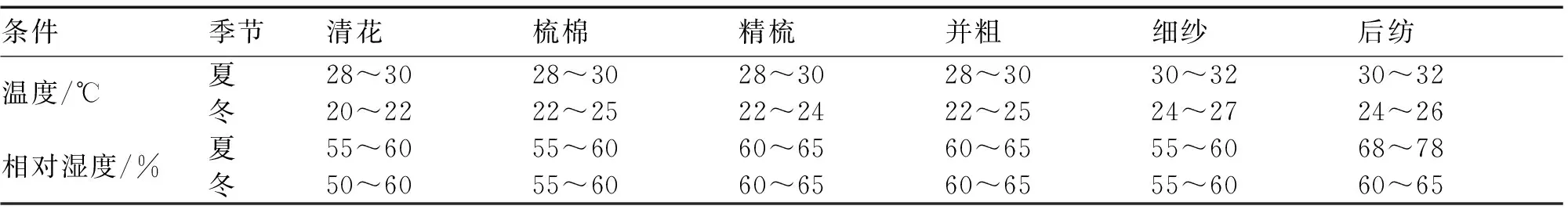

4 车间温湿度与成纱强力

温湿度与纤维强力的关系很大,湿度与纤维强力的关系更密切。湿度对各种纤维的强力影响是不同的,当相对湿度为60%~70%时,棉纤维强力比干燥状态时约提高50%;温度对纤维强力的影响很小,当温度每升高1 ℃时,棉纤维强力约降低0.3%。

纺纱从前纺到络筒的过程中,温湿度的控制特点有:① 开清棉相对湿度要求比较小,有利于把棉块开松成小棉束并除去杂质;但也不能过小,以免引起纤维脆断、短绒增加,一般纺棉时相对湿度宜控制为55%;② 梳棉工序相对湿度应比开清棉工序稍低,这样筵棉在梳棉车间有少量放湿,使纤维显现内湿外干状态以利于分梳,相对湿度一般宜为53%;③ 并粗工序要求相对湿度较大,这样纤维导电性好、能正常排列,使条干均匀度好,相对湿度宜控制为约60%;④ 细纱工序要求相对湿度比并粗工序小,使粗纱在细纱车间保持放湿状态,有利于牵伸。湿度过大会造成纱线与加捻件的摩擦力变大、断头率增高,还会绕胶辊、绕罗拉等;湿度过小易使棉纤维散落、飞花增多,静电大且纤维抱合力差、毛羽增加,使成纱强力降低。一般细纱工序相对湿度宜控制为约55%。纺纱车间温湿度控制见表7。

表7 纺纱车间温湿度控制表

条件季节清花梳棉精梳并粗细纱后纺温度/℃夏冬28~3020~2228~3022~2528~3022~2428~3022~2530~3224~2730~3224~26相对湿度/%夏冬55~6050~6055~6055~6060~6560~6560~6560~6555~6055~6068~7860~65

5 结语

影响成纱强力的因素较多,从原料选配到纺纱的全过程都会出现,所以提高成纱强力是一项系统的质量工作,应从原料、工艺、设备、温湿度调节方面全面系统地进行控制和管理,才能取得良好效果。