大型轴类锻件锻透压实技术的研究

李七平,潘 强

(兰州兰石能源装备工程研究院有限责任公司,甘肃 兰州730314)

大型轴类锻件在大型锻件中占有重要地位,在电力、冶金、造船、矿山机械等领域应用极广,在大型锻件中具有代表性。大型轴类锻件的生产,往往对一个锻造厂的经营业绩产生重大影响。轴类锻件的质量、成本基本代表了一个锻造厂的技术水平和生产管理水平[1]。

1 传统轴类锻件锻造工艺编制原则

锻钢件进行热态锻造的目的之一,在于用压力使钢锭凝固过程中形成的内部缺陷如疏松、孔洞被锻合。随着石油、化工、核电等设备参数的提高,设备日益朝大型化方向发展,锻件也越来越大,锻造所使用的钢锭也愈来愈大型化。为适应生产的需要,自上世纪70年代以来,国内外锻件生产厂家研究开发了一些新的锻造方法,如JTS锻造法、TER锻造法、SUF锻造法、FM锻造法、FML锻造法、AVO锻造法、WHF锻造法、KD锻造法、LZ锻造法和新FM锻造法,这些方法都已成功应用于大锻件生产[2]。

随着现代科学技术和研究工作的进一步深人,新的锻造方法正朝着精细化、最佳化方向发展。传统的锻造工艺理论及工艺参数并不能很好地指导企业生产。例如在工艺编制中,对工艺员而言,经验性的知识往往占主导因素,而且这类经验性的知识绝大多数都是定性类的,缺乏定量化的准则,比如在工艺编制中,一般只考虑少数几个工艺参数对锻件进行宏观控制,如锻造比、砧宽比、压下量、锻造温度等,而对大锻件工艺过程中的具体细节往往没有详细规定,工艺编制过于粗略和随意只是为工人灵活操作创造了方便条件,但却为实际质量控制和最终质量结果埋下了巨大隐患[3]。现行的锻造工艺对实际生产的指导性差是行业内普遍性的通病,已经有人提出锻造工艺精细化问题——即自由锻造工艺的“非自由化”,是解决大锻件质量不稳定的必要措施和发展方向[4]。从目前的实际情况看,在锻造生产中,即使排除生产管理及钢锭本身质量问题,按照现行生产工艺执行,仍然不可避免地出现锻造废品现象。事实证明,实际锻造效果是不稳定的,现行的锻造工艺并不能保证锻件100%合格,只能保证一定的产品合格率,说明还有很多未知的影响锻件合格的因素需要我们去探索挖掘[5]。锻压工艺应能使工艺路线最简洁、火次最少、不镦粗或小镦粗,并且使操作时间最短、锻比最小、效率最高,从而降低生产成本,提高企业效益[6]。

2 任猛“有效压实工艺准则”的应用

2.1 轴类锻件锻造工艺一般性原则

根据多年来在大型轴类锻件领域理论和实践探索,目前已经公认轴类锻件的锻造过程必须分阶段完成。主要分成以下三个阶段:

第一阶段:彻底破碎原始钢锭铸造组织,完成对钢锭疏松和孔隙性缺陷的“锻透压实”过程,获得所谓的“锻造”组织,以满足力学性能要求。这个阶段一般要用一次或二次镦拔操作来完成。

第二阶段:彻底锻合内部孔隙性缺陷,同时防止内部产生新的裂纹,满足超声波探伤要求。

第三阶段:应用控制热力学参数的锻造方法(控制锻造)来控制混晶的产生。

这里需要注意的是,三个阶段一般不能互相代替,例如第二阶段虽然具有第一阶段的功能,但第一阶段不一定能满足第二阶段的要求;第三阶段具有第二阶段的功效,但第二阶段根本不能满足第三阶段的要求[7]。

2.2 “有效压实工艺准则”的应用举例

在这里,我们推荐采用任猛给出的有效压实临界条件,该准则具有很强的适用性和可操作性,能够指导我们编制锻造工艺。“有效压实临界条件”,简单说即以下2条:

(1)在主变形结束时,锻坯内部各点的最大压应变值ε1≥0.6;

(2)主变形过程中,锻坯心部温度T芯≥1050℃。

由于大型锻件的压实锻造过程,大多是在拔长变形过程中实现的。而大型压机操作最简便、最常用的拔长方法主要有:上下平砧传统拔长、上下平砧连续拔长、FM法拔长这3种形式。其中,上下平砧传统拔长是每拔长一趟翻转90°;而上下平砧连续拔长时,其连续的趟数为2、3、2、2、2……;FM 法拔长是使用上平砧、下平台(或转台),该方法拔长时的翻转为0°、180°、90°、180°、90°、180°……[8]。

这里需要注意,对于某一种截面尺寸的锻件来说,这三种方法在砧宽一定的情况下,对于从同一直径开始的拔长,FM法的压实效率最高,其次为上下平砧连续拔长,最后是上下平砧传统拔长。目前大多数企业常用的拔长方法是上下平砧拔长,也有的企业喜欢使用上下V砧(或者上平下V)拔长,这种方法所需要的压机力量较大,拔长效率不高。这里我们强烈推荐使用FM法拔长的工艺,这样可以少镦粗或不镦粗就能完成坯料的压实锻透操作,在后面的实例中我们也是以FM法拔长为例进行阐述的。

这里我们举一个实际例子加以说明:有一个轴锻件,材质为42Cr Mo A,大径尺寸φ900 mm,锻件总长3600 mm,除满足规定的力学性能要求外,还要求满足超声波探伤1级合格。锻件图如图1所示。

图1 42Cr Mo A轴锻件图

根据工艺计算,锻件重13 050 kg,选用18.5 t自炼钢锭。

对于FM法拔长,根据理论计算和实际生产经验证明,只要砧宽比W/H≥0.4即可满足坯料心部保持三向压应力并产生足够大的压应变[9]。FM 法的最佳砧宽比为0.6。根据“有效压实工艺准则”,在采用上砧砧宽B=700 mm下平台的FM法的拔长程序中,判断符合有效压实锻造法的有效趟数,用700 mm×0.8÷0.4=1400 mm(考虑有效进砧宽度为80%,有效砧宽比 W/H≥0.4)。可以看出,所有压下前直径≤1400 mm的趟数都为有效趟数。在这种情况下满足8个有效趟数,只要拔长大于或等于8趟即可。根据表2的拔长程序,用砧宽B=700 mm上平砧下平台进行的FM拔长操作中,从第5趟到第13趟共9趟均为有效趟数,能够满足材料的锻透压实操作。对于压下量的选择,FM法每趟为11%~13% 左右,每次压下量不宜超过15%。

在主拔长阶段结束后,还必须进行高温扩散加热,这是必不可少的步骤。因为虽然主拔长满足了ε1≥0.6的临界变形条件,坯料内部已经实现了金属组织致密、孔洞性缺陷完全消除、偏析和粗晶组织破碎改善的目的。但是,为了进一步实现组织均匀化,从而获得均匀的力学性能,仍需要一定时间的高温扩散加热来实现[10]。

注意,这里采用了锻造极限方的锻造方法。在传统的拔长操作中,操作工通常总是不敢压过锻件尺寸,那么在同样锻比的条件下,其内部压实锻透效果就会差很多,甚至会导致锻件检测不合格。坯料主拔长后的扁方截面尺寸控制为其厚度与锻件大身尺寸的比值是0.9,宽度与厚度的比值是1.35。这样,在最后成形的火次中,坯料还保留有较大的截面形状变化量,能够保证其内部任一点都会有变形,不会出现粗晶、混晶和热态组织遗传的情况,满足工艺准则第三阶段的要求。锻件工艺卡见表1。

表1 42Cr Mo A轴锻造工艺

表2 FM法拔长42Cr Mo A轴的实用程序(砧宽B=700 mm;坯料直径D=1600 mm)

表3 上下平砧普通拔长42Cr Mo A轴的实用程序(砧宽B=700 mm;坯料尺寸:1120 mm×820 mm)

操作步骤如下:

(1)第一火,冒口压镦粗钳把,倒棱(每个面压下约40 mm)至φ1000 mm、错底,入炉,进行高温扩散加热,适当延长高温阶段保温时间,确保烧匀烧透。

(2)第二火,在镦粗漏盘中镦粗,坯料镦粗至外径φ1600 mm。之所以没有镦粗至更大尺寸,一是太大尺寸给后序拔长造成困难,二是目前现有的上平砧有B=700 mm宽和B=1000 mm宽两种平砧,用1000 mm宽砧进行FM操作显得上砧过宽,所以只考虑采用B=700 mm上平砧。

用B=700 mm上平砧、下平台进行FM法拔长。拔长时的翻转顺序为0°、180°、90°、180°、90°、180°……;第一砧应压中间,压下量取压下前直径的11%~13%。另外,每压完一趟,翻转90°必须错半砧压下一趟。根据任猛提出的“有效压实工艺准则”,只有压下前直径D≤700 mm×0.8÷0.4=1400 mm(考虑有效进砧宽度为80%,有效砧宽比W/H≥0.4)的趟数才为有效趟数,根据工艺准则,有效趟数在8~12就可以满足锻透压实的要求。表2给出了有效趟数共9趟。其实,第一和第二可以折合有效趟数1趟(砧宽比之和大于或等于0.8可以折合一趟有效趟数),第三、第四和第十四趟折合一趟有效趟数。所以总的有效趟数为11趟,完全满足坯料的锻透压实要求。最终拔成扁方1120 mm×820 mm,入炉高温扩散加热。之所以采用高温扩散加热,是为了进一步实现组织均匀化,从而获得均匀的力学性能。

(3)第三火,采用B=700 mm的上下平砧进行普通拔长,将扁方拔成正方。拔长程序见表3。经过3趟拔长,锻成截面尺寸900 mm×900mm,然后倒八方,滚圆,卡台,锻两边的台阶轴;切头,精整,完成成品锻件,转锻后热处理工序。

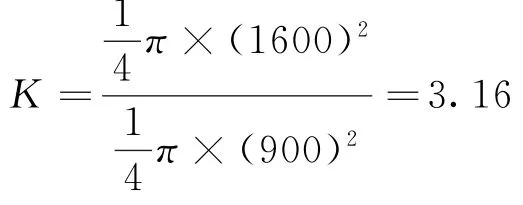

从钢锭坯料镦粗至φ1600 mm到锻件最终成形尺寸即大径φ900 mm,理论锻比为:

注:这里的锻比K为实际锻比,没有包括钢锭倒棱时的锻比和坯料镦粗时的镦粗比。

其中,用FM锻造法进行压实操作中锻比为:

从扁方锻成成品锻件——即成形阶段的锻比为:

在成形阶段之所以留一定的锻造比,主要是为了使锻件在成形阶段仍有较大的外观及内部变形量,有利于细化晶粒,确保最后一火变形均匀,防止产生粗晶或混晶,为后续的热处理晶粒细化工艺准备好条件[11]。

3 结论

(1)大型锻件锻造必须将材料的锻透压实阶段与锻件的最终成形阶段有效分开,且锻压工艺路线应尽可能简洁、火次少、不镦粗或小镦粗,并且使操作时间最短、锻比最小、效率最高。

(2)为了更好地计算锻件是否获得锻透压实效果,建议采用任猛提出的“有效压实工艺准则”,其中两个最关键的条件是:(a)最大压应变ε1≥0.6;(b)坯料心部温度T心≥1050℃。

(3)在大型压机拔长操作中最简便、最常用的拔长方法主要有:上下平砧传统拔长、上下平砧连续拔长、FM法拔长这3种形式。在锻比一定的情况下,其锻透压实效果依次为FM法拔长>上下平砧连续拔长>上下平砧传统拔长。因FM法拔长有其特殊的优点,在工厂实际应用更为普遍。

(4)在主拔长结束阶段,坯料应锻成扁方,同时尽可能采用“极限方”的概念,使得扁方截面尺寸控制为其厚度与锻件大身尺寸的比值是0.9,宽度与厚度的比值是1.35,随后入炉进行高温扩散加热。

(5)采用任猛的“有效压实工艺准则”编制拔长程序时,主变形拔长趟数一般控制在8趟~10趟,通常不会超过12趟。已经能够满足锻件的有效压实工艺要求。