复合盾构土舱可视化实时监测系统研究

李东利,孙 伟,钟庆丰,孟祥波,高 明,冯 硕

(中铁工程装备集团有限公司,河南 郑州 450016)

0 引言

随着我国经济的持续发展、综合国力的不断提升及高新技术的深入应用,隧道及地下工程得到了前所未有的发展。我国已是世界上隧道及地下工程规模最大、数量最多、地质条件和结构形式最复杂、修建技术发展速度最快的国家[1-2]。盾构作为机械化开挖的工程装备,已经在我国隧道及地下空间开发中得到了广泛应用[3]。为了保证复合盾构施工的顺利进行,需要在掘进过程中获取土舱内的工作情况,包括刀盘的旋转状态、刀具的磨损状况、开挖地层的图像信息和渣土的流动特性,从而为调整掘进参数和控制策略、确保顺利施工提供技术依据。

为了获取盾构土舱内的工作情况,目前国内外学者主要研究出了开舱监测法和视频监控法。开舱监测法是获取土舱内工作情况最直接、最有效的方法,但带压开舱监测通常成本高、耗时长,不仅影响施工进度,而且安全风险较高[4-5]。视频监控法是在土舱内安装视频监控和照明装置,需要查看时先降低土舱内渣土液位然后启动视频监控设备,但视频监测窗口容易被渣土覆盖且监测区域有限[6]。针对目前研究现状,为了实时获取土舱内的情况,本文建立土舱可视化实时监测系统,介绍该系统的结构设计、硬件设计和软件设计,并通过室内和现场试验验证。

1 系统方案

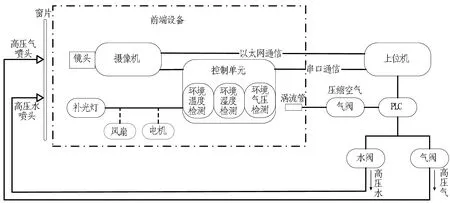

土舱可视化实时监测系统主要由前端设备、网络设备、上位机、水阀、气阀及PLC(programmable logic controller,可编程逻辑控制器)等组成,其中前端设备包括控制单元、摄像机、补光灯等,系统结构如图1所示。

图1 系统结构Fig.1 System structure

前端设备安装在土舱隔板上,上位机安装在主控室内,PLC、网络设备、水阀、气阀等安装在相关操作平台上。前端设备上电后,上位机通过串口通信接口与前端设备通信,实时监测补光灯、摄像机、风扇、电机等前端设备的工作状态。通过PLC实现水阀和气阀的联动控制,开启水阀和气阀能够实现观察窗口的清洁性和设备主动散热性等目的。摄像机采集的视频信号通过以太网通信将数据传输到上位机,实现土舱的实时视频监控、录像、回放以及系统温度、湿度和压力的监测。

2 结构设计

由于复合盾构施工时工作环境恶劣,为减少渣土对观察窗口的冲击,前面板采用凹形设计进行保护。观察窗口的玻璃窗片采用20 mm厚的特制钢化玻璃,前端设备壳体设计厚度为70 mm,后面板采用20 mm厚钢板。后面板设计为冷却水箱结构,并通过螺栓与壳体连接,用橡胶条密封,保证气密性良好。为避免震动对设备造成影响,在前端设备下方安装托架。

为了实现最佳监测,摄像机采用工业摄像机+广角镜头组合设计,并配合上下摆动旋转装置,从而实现监测区域最大化。

鉴于复合盾构工作时空间密闭、温度较高,为避免摄像机和电路板温度过高,该系统充分利用后面板加装涡流管进行冷却水循环系统设计,并在内部安装风扇使内部空气循环流动。为避免土舱内渣土堵塞观察窗口,在前端设备上方设计安装了高压水气喷头,对观察窗口进行清洗。系统轴侧图如图2所示。

3 硬件设计

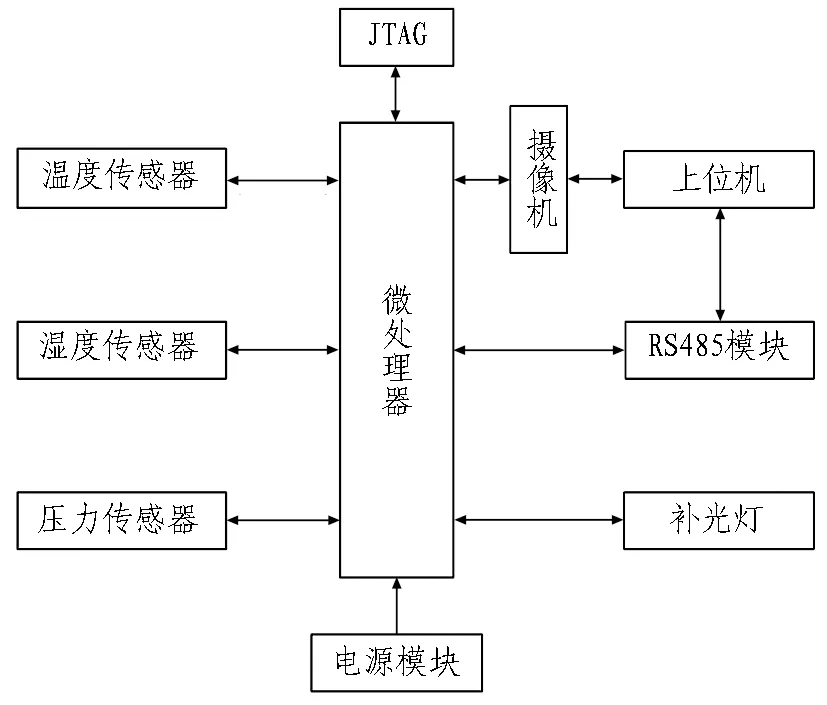

该系统硬件包括微处理器模块、传感器模块、电源模块、补光灯、摄像机、RS485模块及上位机等,硬件结构如图3所示。

图2 系统轴侧图Fig.2 Axonometric drawing of system

图3 硬件结构Fig.3 Hardware structure of system

4 软件设计

系统软件设计主要包括控制单元与上位机之间通信协议的设计、监控系统的设计及视频采集系统的设计。

4.1 通信协议设计

上位机与控制单元之间采用RS485串口通信,波特率为9 600。一个完整的协议帧长度为7个字节,包括帧头、命令码/应答码、地址码、参数、校验、帧尾6部分[7]。

1)上位机的命令数据帧格式如表1所示。帧头=0xFB,地址码=0x01(只有1台设备时),帧尾=0xFE。参数格式为8421-BCD码,依命令码定义。校验为命令码+地址码+参数的和(十六进制)且舍去进位后与0x7F进行位与计算(防止与帧头帧尾相同)。

表1 上位机的数据帧格式Table 1 Data frame format of upper computer

2)控制单元的应答数据帧格式如表2所示。帧头=0xFB,地址码=0x01(只有1台设备时),帧尾=0xFE。参数格式为8421-BCD码,依应答码定义。校验为应答码+地址码+参数的和(十六进制)且舍去进位后与0x7F进行位与计算(防止与帧头帧尾相同)。

表2 控制单元的数据帧格式Table 2 Data frame format of control unit

4.2 监控系统设计

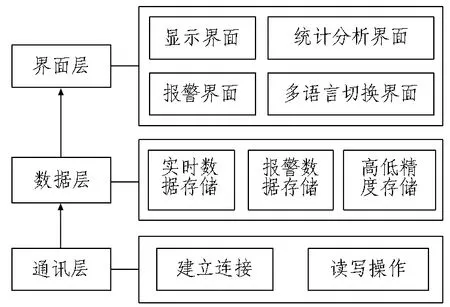

应用软件通常采用3层结构,即界面层、逻辑层、数据层。考虑到复合盾构可视化系统的主要功能是监测控制参数变化、存储历史数据并进行统计分析等,程序的使用不需要完全遵循特定的业务流程,所以该系统的上位机软件没有逻辑层。然而其操作的对象全部直接或间接来自PLC,相当于在数据层下端多出了PLC通讯层。监控系统软件架构如图4所示。

图4 软件架构Fig.4 Software structure

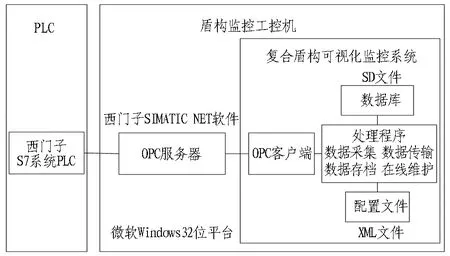

采用Microsoft.NET Framework框架下C#自主开发的方式,设计了可视化监控系统界面。西门子SIMATIC NET软件安装成功后的Station Configuration是OPC服务器,它通过PLC厂商私有的通信协议读取PLC中的数据,并将其转化为与OPC服务器规范兼容的数据结构。监控系统编写OPC客户端读取OPC服务器中的数据,一方面,通过形象化的显示方式将数据显示在屏幕上,另一方面,将关键数据存储于数据库用于事后的故障查询和统计分析等。C#与OPC服务器的连接原理[8-9]如图5所示。

图5 C#连接OPC服务器连接原理Fig.5 Principle of C# connecting with OPC server

4.3 视频采集系统设计

视频采集系统采用C++语言、Visio Studio 2010开发环境进行图形界面开发和视频信号传输及处理[10]。如图6所示,软件整体框架采用协调多任务架构,将控制单元功能分解为若干有限状态机,每项任务在给定时间内完成。

图6 控制单元体系结构Fig.6 Structure of control unit

如图7所示,采用面向对象的过程管理方法,将各模块的数据结构作为对象的描述,主要函数作为相关的执行器,基于状态迁移(信号采集模块)、激励源(补光灯模块、风扇模块)或执行动作(电机模块)对各模块任务过程继续进行分解。

5 验证试验及工程实例

5.1 冷却验证试验

鉴于复合盾构工作时空间密闭、温度较高,当前端设备温度过高时尽快降温从而避免摄像机和电路板温度过高是该系统的关键技术之一[11],该系统充分利用后面板加装涡流管进行冷却水循环系统设计。

图7 面向对象的过程控制模型Fig.7 Object oriented process control model

涡流管是一种即时能量分离装置,工作时,压缩空气通过喷嘴膨胀后沿切向进入涡流室,在涡流室内产生高速旋转的涡流,并在中心区形成低温气流,在外围区产生高温气流[12]。涡流管具有占用空间小、结构简单、无运行部件等特点,已经广泛应用于制冷、制热、混合物分离、空气调节等领域的工业和科学研究中[13-14]。

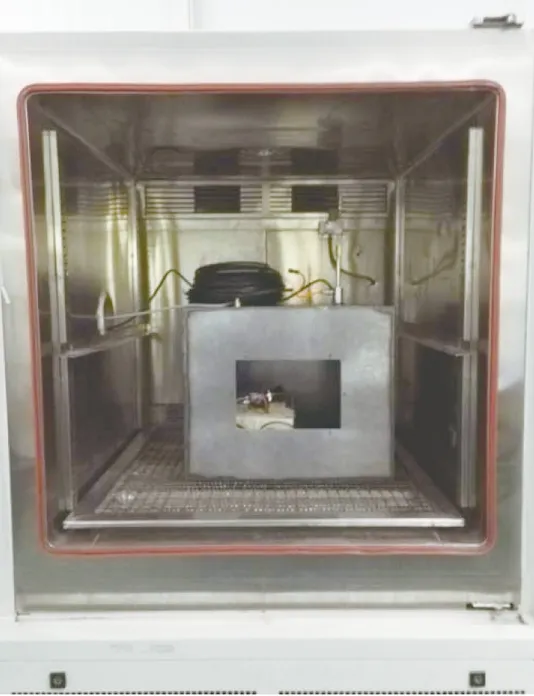

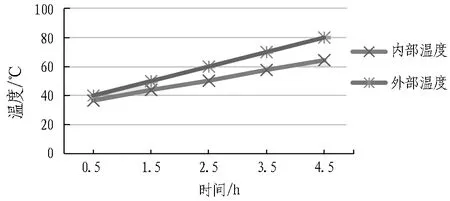

为了验证涡流管对该系统的降温效果,进行了冷却验证试验。如图8所示,将受试设备放置在高低温试验箱内,通过涡流管向试验箱内加入压缩空气。如图9所示,将试验箱以不超过2 ℃/min的速率升温,连续升至45、50、60、70、80 ℃,并分别保持0.5 h。观察设备运行情况,记录各个温度段的工作情况,并绘成数据曲线,如图10所示。图10中上部曲线表示外部温度变化(试验箱记录),下部曲线表示内部温度变化(电路板采集)。

图8 试验箱Fig.8 Test box

图9 试验箱温度变化Fig.9 Temperature variation of test box

图10 温度对比曲线Fig.10 Comparison curves of temperatures inside and outside soil chamber

试验表明,涡流管有一定的降温效果,并且距离涡流管越近时降温效果越明显。因此,在该系统设计时加装导流装置,将涡流管的进风口引至距离摄像机和电路板100 mm以内,对摄像机与电路板进行近距离降温设计。

5.2 工程实例

在济南轨道交通R1线工程现场进行工业试验。结构正面安装图如图11(a)所示,配置高压水气喷头对观察窗口进行冲刷,避免土舱内渣土堵塞。结构背面安装图如图11(b)所示,前端设备安装在壳体内,水气管路分别与盾构备用水气管路连接。

(a) 正面

(b) 背面

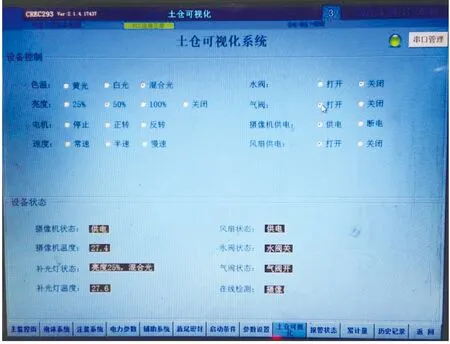

如图12所示,采用C#开发了土舱可视化系统监控界面,并集成于盾构上位机监控系统,实现系统温度、湿度和压力等状态的实时监测及水阀、气阀等功能的联动控制。如图13所示,采用C++开发了土舱可视化系统视频采集界面,并集成于盾构视频采集系统[15],位于屏幕左上方置顶显示,占用屏幕的1/4,实现土舱的实时视频监控、录像、回放等功能。

图12 上位机监控系统Fig.12 Monitoring system of upper computer

图13 视频采集系统Fig.13 Video acquisition system

6 结论与讨论

本文建立了一套复合盾构土舱可视化实时监测系统,鉴于复合盾构恶劣的工作环境条件,选择结构紧凑、性能优良的摄像机,并结合针对性的结构设计,进行了降温冷却验证试验。验证试验和工程现场试验结果表明,该系统可以实时地监测土舱内的工作状况,实现土舱的实时视频监控、录像、回放以及系统温度、湿度和压力的监测。由于复合盾构工况的复杂性和掘进的人性化需求,该系统在以下方面有待进一步优化:1)满舱掘进方面。当复合盾构满舱掘进时监测窗口会被渣土淹没,需要对冲刷系统进行优化。2)智能掘进方面。对采集的图片和视频信号进行分析处理,当土舱内出现异常情况时上位机报警,并与PLC程序实现连锁控制,从而实现复合盾构的智能掘进。