引汉济渭秦岭隧洞高磨蚀性硬岩TBM滚刀磨损试验研究

蔡 昱,祝和意,杨小玉,委玉奇,夏 明

(1.陕西铁路工程职业技术学院,陕西 渭南 714099;2.中铁隧道股份有限公司,河南 郑州 450001)

0 引言

工程实践表明,TBM掘进施工中,刀具的检查、更换与维修等作业时间约占掘进施工总时间的1/3,刀具的费用也约占掘进施工总费用的1/3[1-2]。TBM 掘进隧道时因刀具磨损而频繁停机检修或更换刀具以至于产生不连续作业,是目前难以解决的问题,刀具因更换不及时造成过度磨损以致严重磨坏刀盘导致机械设备故障,甚至可能会引发生产安全事故。因此,降低TBM施工成本的关键是及时更换刀具,以降低对刀具的磨损,而保证刀具及时更换的方法是对刀具的磨损进行准确预测。目前,TBM刀具的磨损预测已成为TBM施工的一大难题。

国内外很多专家学者针对刀具磨损问题提出了预测方法[3-4]。G Wijk[5]建立了考虑滚刀直径和刀圈刀刃角的刀具寿命预测模型;Gehring[6]提出了滚刀刀圈质量损失率Vs(mg/m) 的概念,建立了Vs与岩石CAI值的指数关系模型;李笑等[7]基于多元非线性回归方法,通过建立回归模型,根据预测掘进速度与实际掘进速度的偏差来预测滚刀的磨损状况并取得了较好的效果;张明富等[8]通过检测刮刀等切削刀具的实际磨损量,建立其与掘进长度的回归模型,进而提出刮刀寿命的预测方法;张厚美[9]利用滚刀切削力试验模型推导出掘进速度、总推力与总扭矩之间的半理论半经验公式,并对利用掘进参数检测滚刀磨损失效方法进行了检验;张照煌等[10-11]在分析TBM刀具位移的基础上,提出了刀具的侧滑磨损系数、侵深磨损系数和滚动磨损系数及其计算方法,探讨了三方向位移对刀具磨损的影响,建立了TBM刀盘上正刀和过渡滚刀破岩刃上破岩点弧长的计算公式,并将破岩刃破岩点弧长与刀具磨损量进行了对比分析等。

对于滚刀的磨损预测研究,国内外专家积累了大量的工程经验,并取得了一定的研究成果。然而,由于滚刀与岩石相互作用的复杂机制、隧道掘进过程复杂的地质条件以及滚刀磨损测试实验的复杂性,造成滚刀的磨损规律还没有完全揭示清楚,相关刀盘掘进参数、刀具参数对于盘形滚刀磨损影响的研究不足;特别是在高磨蚀性硬岩地层,刀具磨损量增大,刀具更换时间不易把握,对刀具的磨损预测研究缺乏成熟的实验方案。因此,开展高磨蚀性硬岩地层TBM刀具磨损预测研究,建立刀具磨损预测模型,实现对该地层下TBM滚刀磨损的准确预测,具有重要的现实意义和应用价值。

1 工程概况

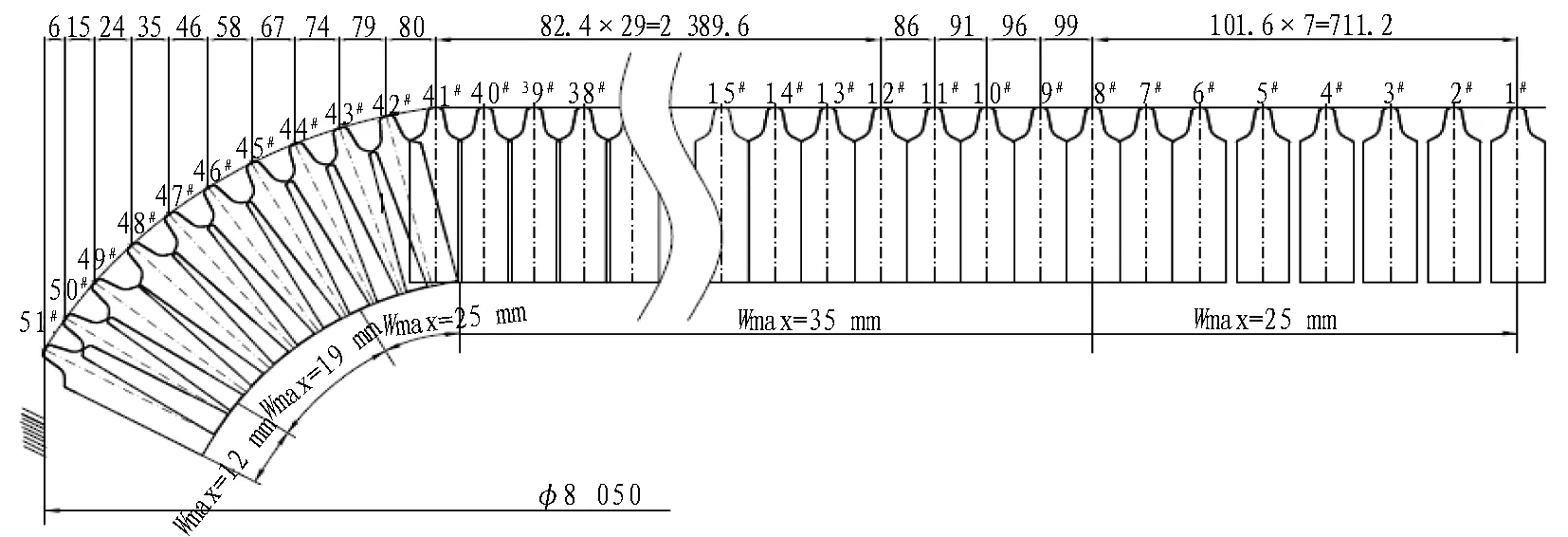

引汉济渭工程秦岭隧洞TBM施工段岭南工程主洞工程全长18 275 m,采用1台φ8.02 m敞开式硬岩掘进机施工。刀盘上布置了4把43.18 cm(17英寸)的中心双刃滚刀,刀刃编号为1#—8#;布置了43把50.8 cm(20英寸)的单刃滚刀,刀刃编号为9#—51#,其中刀号为9#—39#的31把滚刀为正面滚刀,刀号为40#—51#的12把滚刀为边缘滚刀,刀间距依次减小。TBM滚刀间距布置如图1所示。

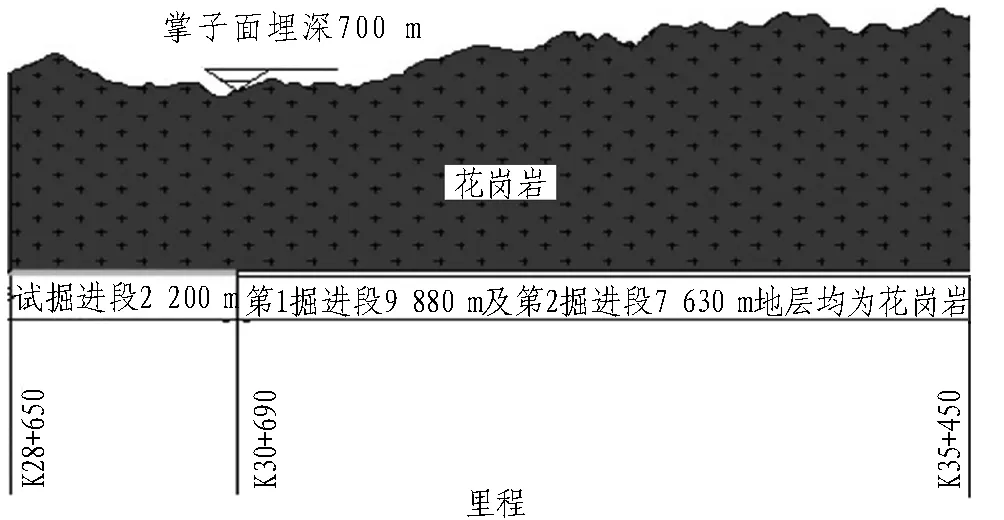

工程位于秦岭岭脊高中山区及岭南中低山区,地形起伏,高程为1 050~2 420 m,洞室最大埋深约2 000 m。工程范围内主要涉及地层为下元古界长角坝岩群黑龙潭岩组石英岩、印支期花岗岩、华力西期闪长岩以及断层碎裂岩、糜棱岩。地层以石英岩和花岗岩为主,围岩以Ⅱ、Ⅲ级为主,稳定性较好。石英岩干抗压强度为86.1~216 MPa,石英含量为58%~97%;花岗岩干抗压强度为96.7~242 MPa,石英含量为25%~30%。地层对刀具的磨蚀性强,地质剖面见图2。

图1 TBM滚刀间距布置(单位:mm)Fig.1 Span of TBM disc cutter (unit: mm)

图2 里程沿洞线方向的地质剖面图Fig.2 Geological profile

2 基于磨粒磨损机制的滚刀磨损速率理论预测模型

根据课题组前期研究结果[12],针对磨粒磨损机制,依据Rabinowicz磨粒磨损模型,推导出盘形滚刀磨损速率(单位掘进距离刀圈的径向磨损量)

(1)

式中:ks为磨粒磨损系数;s为刀间距;σc为地层抗压强度;Ri为滚刀半径;T为滚刀的刀刃宽度;D0为滚刀的直径;σs为被磨损材料的屈服强度;h为滚刀的贯入度。

3 滚刀磨损速率实验方案及预测模型

3.1 滚刀磨损实验方案

首先,进行刀圈试制,制作材料和工艺完全相同的缩尺滚刀与实际刀圈作为标定滚刀。然后,用缩尺滚刀开展室内实验,测试刀圈材料质量磨损速率w(mg/100 m);用实际刀圈开展现场试验,测试滚刀刀圈的综合磨损速率W(mm/m)。最后,确定两者之间的比例系数k,建立滚刀磨损预测模型。

刀圈材料质量磨损速率w利用盾构及掘进技术国家重点实验室自主研制的缩尺滚刀复合磨损实验平台获取[13-14];所使用的岩样从引汉济渭施工现场获取,通过表面加工得到。该实验平台采用的缩尺滚刀根据实际滚刀尺寸,按照1∶10的比例缩小,缩尺滚刀的材质和加工工艺与实际刀圈保持一致。缩尺滚刀与实际刀圈材料一致、材料磨损的机制一致,是滚刀缩尺实验的主要依据。缩尺滚刀以设定贯入速度在岩样表面连续滚压100 m,对岩样进行破坏,测试缩尺滚刀滚压前后的质量差,作为刀圈材料质量磨损速率w。

刀圈综合磨损速率通过实际刀圈在引汉济渭现场使用获取,为了评价滚刀现场的磨损速率,建立滚刀的径向磨损速率和综合磨损速率2个评价指标。由于滚刀在TBM刀盘上的安装半径不同(也称刀位不同),滚刀行走的线距离不同,因此不同安装半径上的滚刀径向磨损速率不同。在刀刃间距相同的情况下,滚刀安装半径越大,滚刀径向磨损速率越快[15]。为了避免安装半径对磨损速率的影响,定义综合磨损速率来衡量滚刀磨损的快慢。径向磨损速率=滚刀径向累计磨损量/TBM的累计掘进距离,单位为mm/m;综合磨损速率=滚刀径向累计磨损量/(TBM累计掘进距离×刀位磨损系数)。

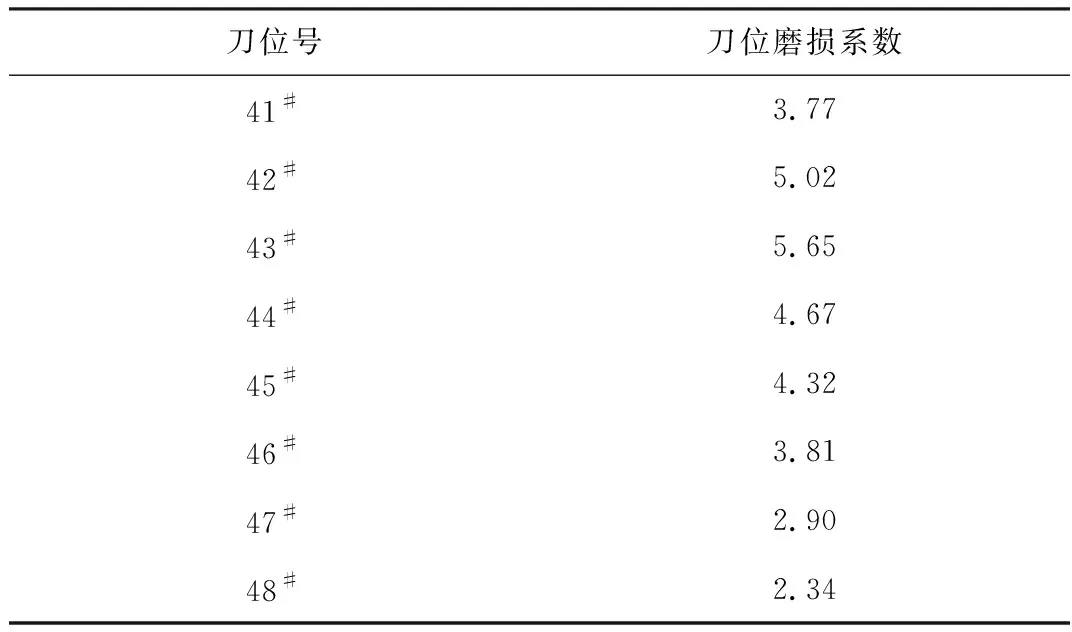

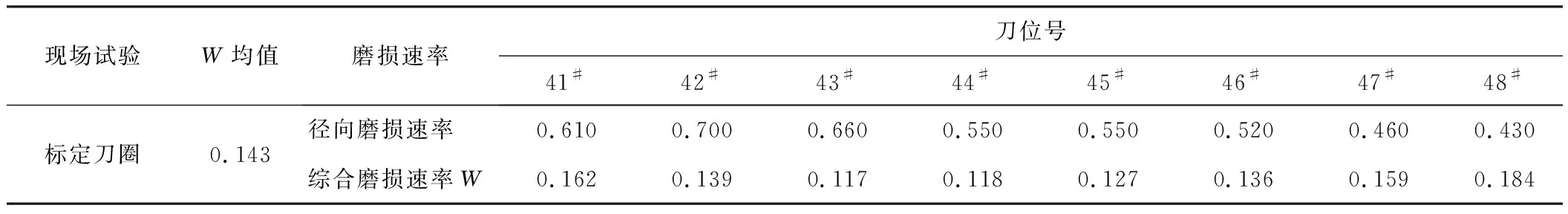

刀位磨损系数通过不同刀位滚刀径向累计磨损量与某一个刀位滚刀径向累计磨损量的比值获得。将引汉济渭工程22#刀位磨损系数定为1,其他刀位根据前2 000 m试掘进段各刀位累计磨损量与22#刀位累计磨损量的比值计算得到,则试验刀位41#~48#的刀位磨损系数如表1所示。

表1 滚刀刀位磨损系数Table 1 Disc cutter number and relative abrasion coefficients

虽然缩尺滚刀与实际滚刀的运动轨迹存在差异,但对于滚刀材料磨损而言,两者材料磨损机制一致;因此,两者之间的比例系数可以反映滚刀材料的磨耗关系,但滚刀缩尺后由于边界条件的变化,作用力是不相似的。

3.2 基于室内实验的理论预测模型

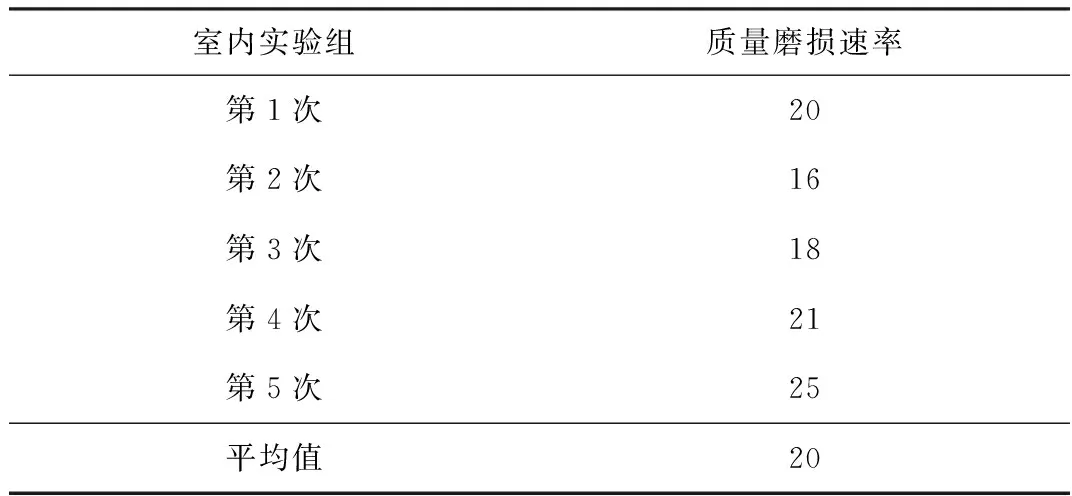

针对引汉济渭高磨蚀性硬岩,现场跟踪前2 000 m试掘进段刀具使用情况,通过现场采样,开展缩尺滚刀磨损实验,缩尺滚刀直径5.08 cm(2.0英寸)、刃宽2.5 mm。通过缩尺滚刀室内实验测试得到的质量磨损速率如表2所示。通过实际刀圈在现场试验获得的综合磨损速率如表3所示。

表2 缩尺滚刀室内实验质量磨损速率w统计Table 2 Weight abrasion rate of disc cutter in laboratory scale test mg/100 m

表3 实际刀圈现场试验综合磨损速率W统计Table 3 Comprehensive abrasion rate of cutter ring in filed test mm/m

通过标定滚刀磨损实验(室内实验与现场试验的刀具材料磨损机制相同),确定针对引汉济渭岩样的比例系数k=0.143/20=0.007 15。则滚刀实验磨损预测模型为:

W=k·w=0.007 15w。

(2)

其中,比例系数k随着岩样的改变而改变,针对不同的岩样,得出不同的结果。

4 滚刀磨损预测现场验证及应用

4.1 滚刀现场试验及磨损预测验证

针对引汉济渭岭南工程前2 km刀具消耗过快的问题,选取3个刀具厂家,在引汉济渭现场开展滚刀磨损试验,评价各厂家刀具适应性,为引汉济渭工程刀具的选择提供参考。3个厂家分别为厂家Z、厂家H和厂家R。

4.1.1 引汉济渭滚刀现场试验方案

试验主要针对各个厂家滚刀的耐磨性和稳定性开展,要求刀具尺寸符合罗宾斯TBM刀具安装标准,并在围岩完整性好、岩石参数接近的地层开展试验。采用滚刀批量试验方案,即每个厂家提供10把整刀,其中8把批量安装在41#—48#刀位,另外2把备用,该区域为刀盘的边滚刀区域,属于滚刀磨损最快的区域;待一个厂家的滚刀测试完毕后,更换另一个厂家的滚刀。

4.1.2 滚刀批量试验

4.1.2.1 滚刀批量试验测试与记录

各厂家滚刀批量试验段对应的岩石抗压强度与等效石英含量和滚刀批量试验使用滚刀的刀圈硬度等参数如表4和表5所示,各厂家刀具批量试验结果如表6和表7所示。

表4 各厂家试验地层岩石参数Table 4 Rock parameters

注:取样点选择该厂家刀具在围岩完整性好、岩石参数变化小的短试用区间内的一个点位,以此位置的岩石参数代表试用段的岩石参数,每个点位取3组岩样进行测试,并取平均值。

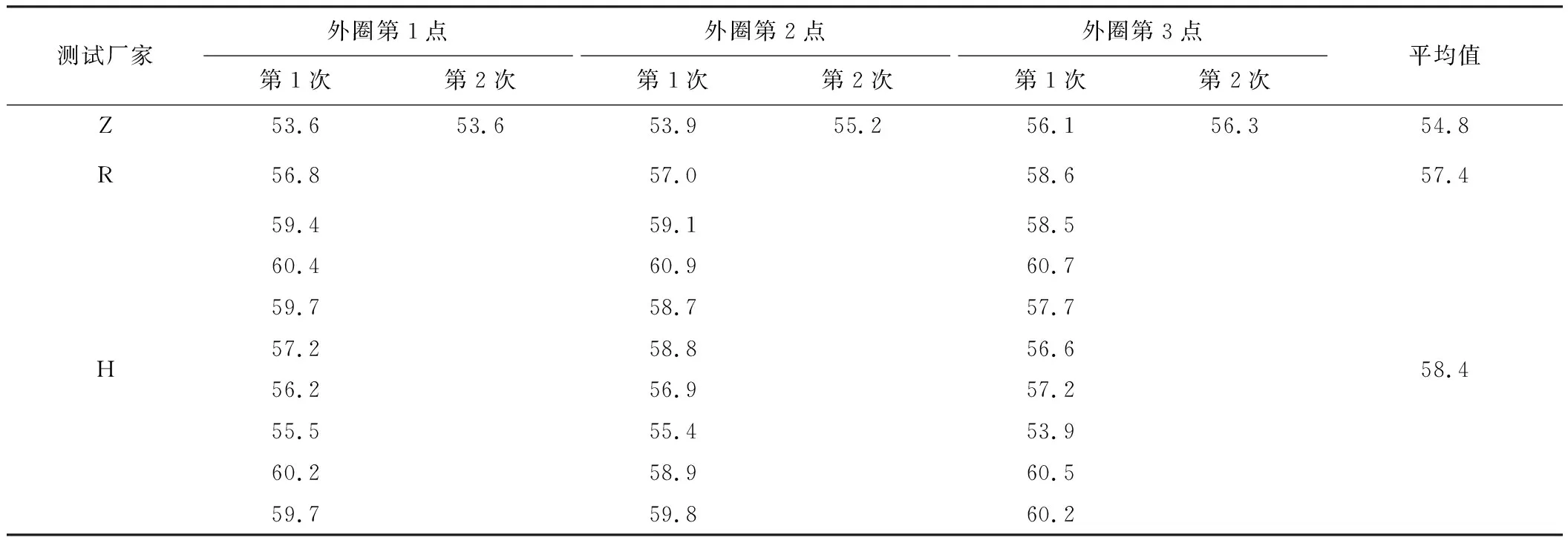

表5 各厂家滚刀刀圈硬度Table 5 Rigidities of disc cutter rings provided by different manufactures HRC

注:HRC(洛氏硬度)。采用150 kg载荷和钻石锥压入器求得的硬度,用于硬度很高的材料。

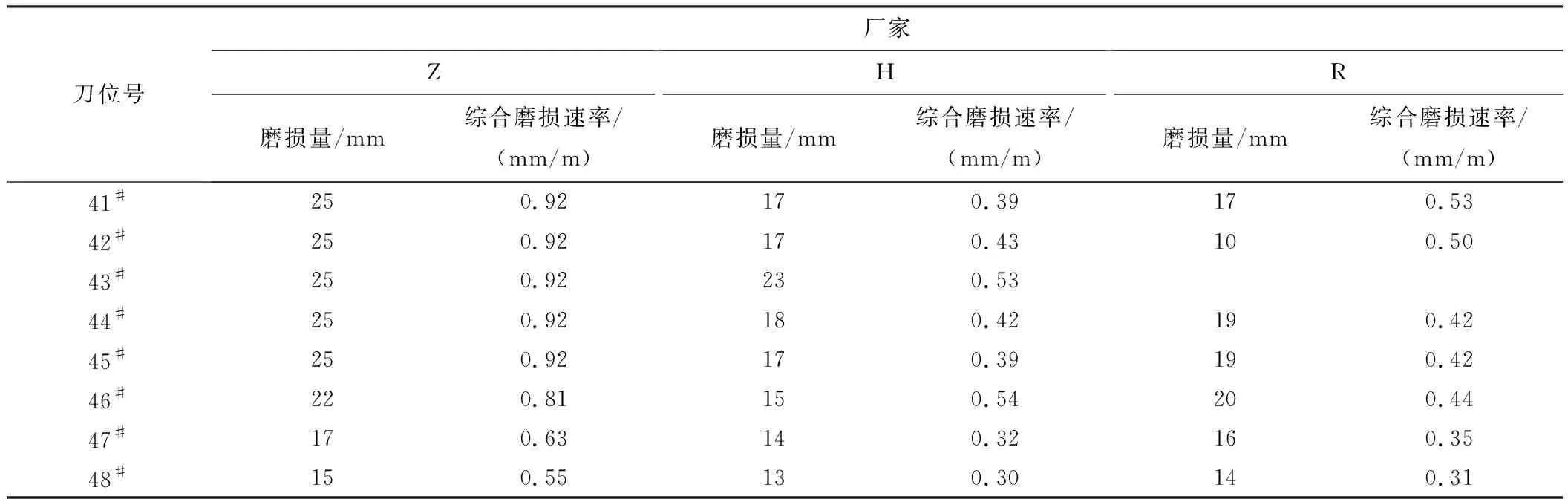

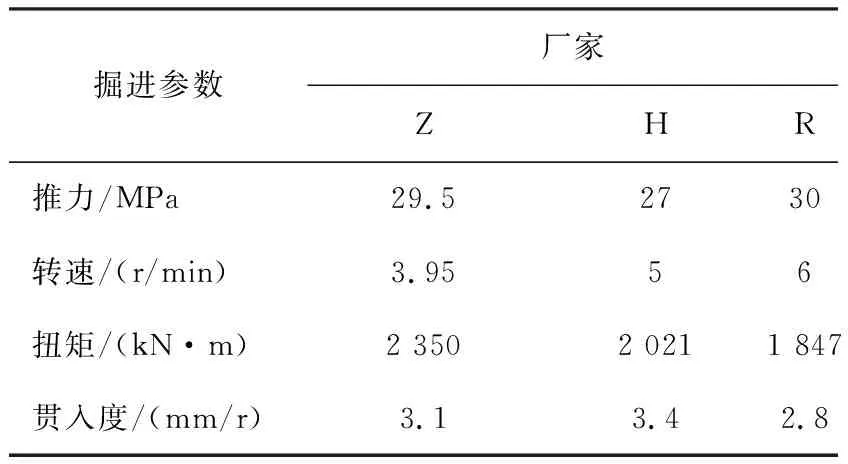

表6 各厂家刀具批量试验结果(磨损)Table 6 Experimental results of abrasion of cutters provided by different manufactures

表7 各厂家刀具批量试验结果(掘进参数)Table 7 Experimental results of boring parameters of cutters provided by different manufactures

4.1.2.2 滚刀批量试验数据分析

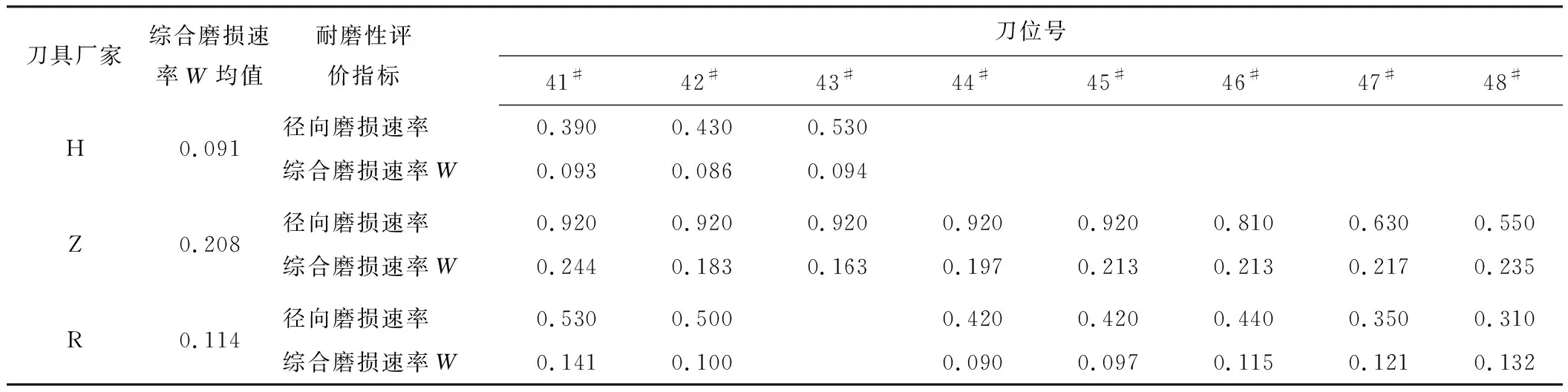

表6和表7中的各厂家刀具批量试验是在围岩完整性好、岩石参数接近的地层区间取样进行试验得出的结果,围岩抗压强度变化小。试验过程中,由于掘进过程受到各种因素的影响,掘进参数做不到完全相同,故会造成磨损速率的误差,但不同厂家刀具磨损速率的差别远远大于掘进参数和围岩参数所导致的磨损速率误差,故不会影响试验结果。试验组3个厂家的滚刀磨损速率如表8所示。根据综合磨损速率W值:厂家H<厂家R<厂家Z;W值越小,刀圈越耐磨。

表8 试验组滚刀磨损速率Table 8 Abrasion rates of tested disc cutters mm/m

4.2 滚刀磨损预测现场验证

根据现场试验,得出H、Z、R 3个厂家综合磨损速率现场试验结果;通过实验预测模型(式2),计算得到综合磨损速率实验预测结果;通过理论预测模型(式1),计算得到综合磨损速率理论预测结果。将以上结果汇总并与现场试验结果进行比较,即可得到实验预测结果的准确度。滚刀综合磨损预测结果与现场试验结果比较见表9。

表9 滚刀综合磨损预测结果与现场试验结果比较Table 9 Comparison of field monitoring results and theoretically predicted results of abrasion rates of disc cutters provided by different manufactures mm/m

通过现场验证,发现实验预测结果具有较高的准确性,相对误差在10%以内,可准确预测滚刀的磨损。理论预测方法由于滚刀磨损系数选取困难,且考虑的因素比较单一,预测结果偏差较大,需要进一步研究和改进。

5 结论与讨论

结合引汉济渭工程秦岭输水隧洞TBM掘进施工因遭遇高磨蚀性硬岩地层,滚刀发生严重磨损的工程实际,通过缩尺滚刀室内实验,建立了基于室内实验的理论预测模型。通过现场跟踪引汉济渭前2 000 m试掘进段刀具使用情况,开展现场滚刀试验,揭示了实际滚刀现场综合磨损速率与缩尺滚刀室内质量磨损速率的关系,验证了室内缩尺滚刀磨损预测模型的预测结果相对误差在10%以内,具有较高的准确性,为引汉济渭工程TBM刀具的选择提供了参考。所采用的研究方法与理论体系可为高磨蚀性硬岩地层TBM刀具磨损预测提供借鉴。

对于滚刀磨损的研究,需进一步研究解决以下几方面的问题。

1)对于滚刀的磨损机制,受地层条件与刀盘刀具布置的影响,会影响预测结果的准确性;滚刀磨损理论预测模型中某些关键参数缺乏实验数据支撑并选取困难,导致理论预测模型很难应用。

2)对于滚刀磨损实验,初步建立了实验方法,但由于岩石破碎的不确定性,导致载荷控制模式的实验无法开展;另外,针对不同工程的室内实验数据和现场数据还较少,未能完整建立起可靠的刀具磨损数据库,从而影响刀具磨损预测结果的准确性。

3)对于现场试验,不同掘进段地层条件存在较大的不确定性和差异性,可能会影响刀圈试验结果的准确性。