基于微胶囊技术对油脂包埋的研究进展

王慧梅,范艳敏,王连艳

(1.东北林业大学森林植物生态学教育部重点实验室,黑龙江哈尔滨 150040)

(2.中国科学院过程工程研究所生化工程国家重点实验室,北京 100190)

油脂是多种高级脂肪酸(如硬脂酸、软脂酸、油酸和亚油酸等)与甘油形成的酯,属于酯类化合物,是油和脂肪的统称。油脂含有多种生物活性物质,尤其富含ω-脂肪酸(例如,ω-3、ω-6和ω-9)的油脂(如油菜、亚麻籽和鱼油)由于有预防心血管疾病、高血压、糖尿病以及脑部和脑部胎儿和婴儿生长期间的眼部发育方面的作用,因此对食品工业及医药工程有很高的应用价值[1]。但由于有些油脂具有强烈的不良风味和口感,极易被氧化而导致酸败、异味,在光和微量金属的催化下容易发生异构化,且存在生物利用度损失和产品质量不良等问题,使得其在药品和保健品中的应用受到了很大的限制[2]。虽然欧洲食品安全局(EFSA)和美国食品和药物管理局(FDA)已经批准使用合成抗氧化剂(例如丁基化羟基甲苯(BHT)和叔丁基氢醌(TBHQ))以防止 ω-脂肪酸的氧化。但它们在毒理学方面存在争议,且与各种油类的不混溶性也限制了抗氧化剂的应用[3]。

微胶囊技术能有效地将油脂包裹在一个密封的、微小的囊中,使其由液态变成固态,从而有助于改善油脂的多方面性质(例如体积、色泽、气味等发生变化)[3],在通过胃肠道的过程中控制它们的释放[4~5],掩盖不受欢迎的风味,并在食品加工和存储期间免受环境因素(例如温度、空气、光和湿度)的影响[6],解决了油脂在医药制剂或食品加工中传统工艺难以克服的问题,极大的提高了油脂的应用品质。本文针对近年来国内外油脂微胶囊化的研究进展进行了综述,并对其发展趋势进行了展望。

1 微胶囊技术

微胶囊技术是借助高分子聚合技术,利用一种或两种及其以上的天然或合成的高分子成膜物质把将固体、液体或气体(芯材)包裹形成微小颗粒,粒径一般为1~1000 μm的一种技术[7~9]。在我国,微胶囊技术是一种比较新型的技术,具有广泛的应用前景。

1.1 微胶囊的结构组成

图1 典型的微胶囊结构形态Fig.1 The structural and shape forms of typical microcapsules

微胶囊是由一种或两种及其以上的天然或高分子材料制成的微型容器,由芯材和壁材两部分构成。由于芯材、壁材性质及微胶囊化制备方法不同,导致形成的微囊大小、形状和结构差异较大。固体芯材的形状一般与其固体微粒形状相似,若芯材为液体或气体时,形成的一般为球形,也有椭圆形、絮状、无定形等形态。图1为典型的微胶囊结构形态[10,11]。

(A)单核微胶囊:指连续的芯材被连续的壁材包埋形成的微胶囊。

(B)多壳微胶囊:指连续的芯材被双层或多层连续的壁材包埋形成的微胶囊。

(C)多核微胶囊:指芯材被分割成若干部分,嵌在壁材的连续相中,包括多核、多核无定形及絮集成簇等多种结构。

(D)微珠/微球:指将芯材夹在固体基质中,不具有独特的膜结构的微胶囊。

(E)无定形微胶囊:指不规则或非球形的胶囊,包埋的粒子可以是单核、多核或固体颗粒。

(F)复合微胶囊:指用连续的壁材包埋多个微胶囊,即对已形成的微胶囊进行二次包埋得到的微胶囊。

1.1.1 芯材

芯材是由单一的物质,也可以由几种物质混合组成,是包裹在微胶囊内部的物质。在食品医药领域,芯材主要包括食品添加剂、油脂以及一些生物活性物质等。芯材不能与壁材相互溶解,如芯材为亲油性物质,则宜选用亲水性壁材[12,13]。目前用于微胶囊化油脂的芯材主要有菜籽油、棕榈油、大豆油、橄榄油、红麻籽油、鱼油及某些微生物油脂等[14]。

1.1.2 壁材

壁材是包埋芯材、构成微胶囊外部结构的材料,是微胶囊化技术的主要材料,厚度一般为0.5~150 μm,可对芯材起到良好的保护作用[15]。一般来说,壁材的选择应符合国家标准食品添加剂要求,即不与芯材发生反应、无毒。优良的壁材应具备较高的溶解力、乳化性能和干燥性能,同时具有黏度低、流动性好、成膜性好和成本低廉的特点[12]。作为最常用的壁材,天然材料因具有免疫原性低、生物相容性好、可生物降解和无毒副作用等特点,已成功应用到微胶囊的制备中[16,17]。目前,使用的微胶囊壁材主要包括蛋白质、多糖和胶类,壁材可以选择其中的一种或者几种的组合。两亲性蛋白质具有良好的乳化性能,以降低油相与水相之间的界面张力,形成稳定的油包水或水包油系统[18,19]。多糖和胶类均具有优良的成膜特性,这些功能特性有助于对于芯材的包埋。用于作为微胶囊化油脂的壁材研究的蛋白质有大豆分离蛋白、乳清蛋白等;多糖有麦芽糊精、藻酸盐、淀粉和壳聚糖等;胶类有阿拉伯胶、明胶和果胶等[14]。

除了必要的芯材和壁材外,有些微胶囊的制备需要添加适量的乳化剂以此来提高芯材的包埋率[20]。乳化剂包括亲水和亲脂部分,是表面活性的两亲性分子。在乳化期间,乳化剂通过形成油-水界面防止油滴聚集。乳化剂与油脂,壁材溶液一起形成乳剂来制备微胶囊。乳化剂可分为非离子型、阴离子型、阳离子型和两性型四类。有研究报道,非离子添加剂可以降低乳化剂的临界胶束浓度而可能有助于乳化剂的乳化性,阴离子乳化剂如钠十二烷基苯磺酸钠(SDBS)具有稳定乳液的作用,非离子表面活性剂和阴离子乳化剂通常混合使用[21]。

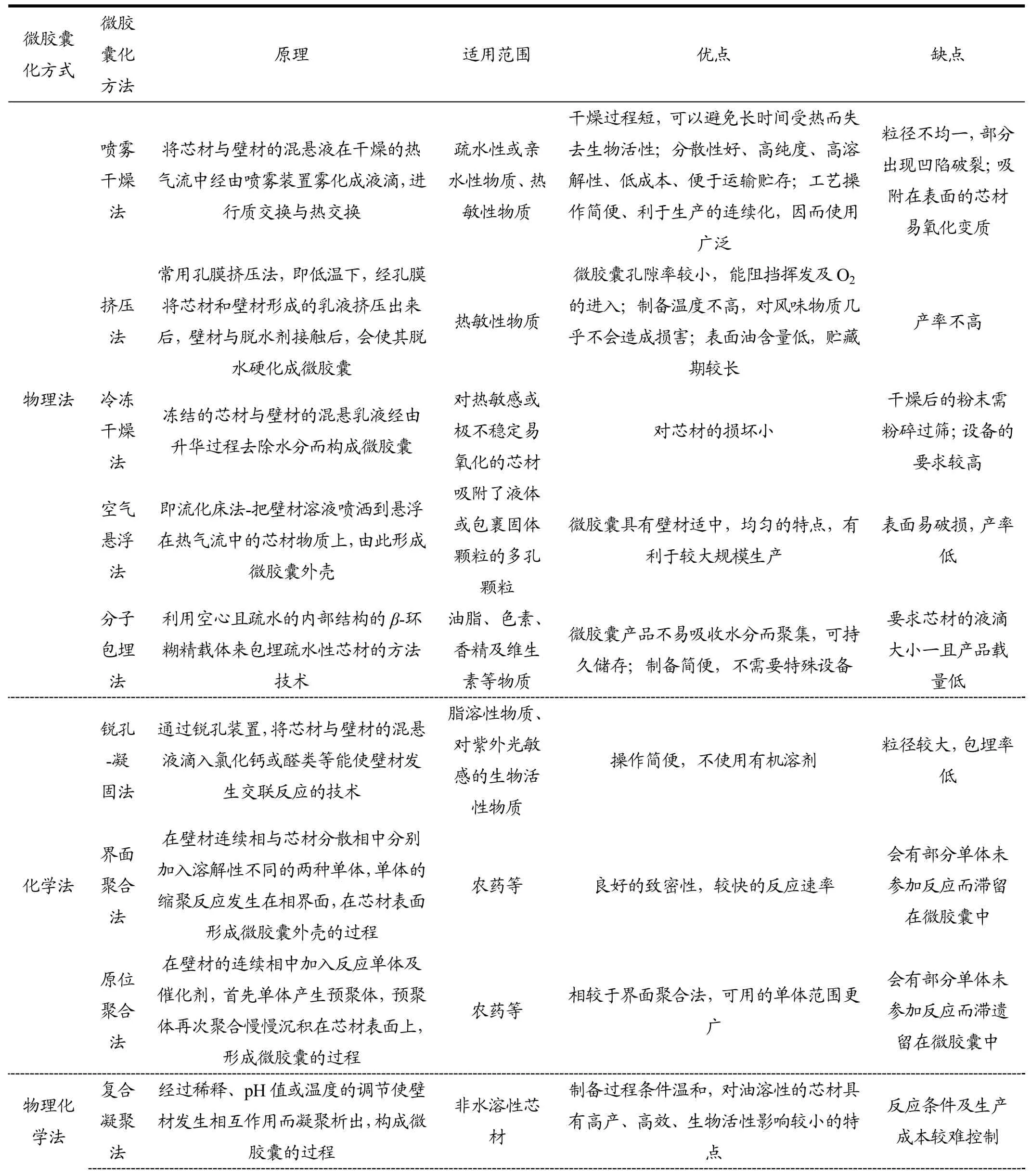

1.2 微胶囊的制备方法

到目前为止,发展的微胶囊化方法已有多种,根据其材料性质、囊壁形成的机制和成囊条件可分为物理法、化学法、物理化学法等微胶囊化方式[22]。常用的微胶囊制备方法的原理、适用范围和优缺点总结如表1所示[14~23]。近年来,随着人们对食品营养和风味要求的不断提高,一些创新型的微胶囊技术不断开发,极大地推进了微胶囊技术的发展。

表1 微胶囊化技术方法、原理、适用范围及优缺点Table 1 Methods, principles, application scope and advantages and disadvantages of microencapsulation technology

相分离法当芯材分散在壁材中时,壁材发生限制性沉积,对芯材进行包埋,通过加热、交联或溶剂作用壁材固化在芯材表面,进而形成微胶囊的过程水溶性芯材 设备简单,材料来源广,成本不高工艺较复杂,耗时较长,存在污染,效果受外界条件影响明显chanlv复相乳液法在乳化剂的作用下,将芯材分散到壁材溶液中形成复相乳液,通过溶剂蒸发或萃取法等去除壁材溶液中的挥发性溶剂,固化析出得到微胶囊的过程水溶性芯材 工艺简单,乳液稳定性高,阻止内水相芯材的渗透残留有毒害的有机溶剂

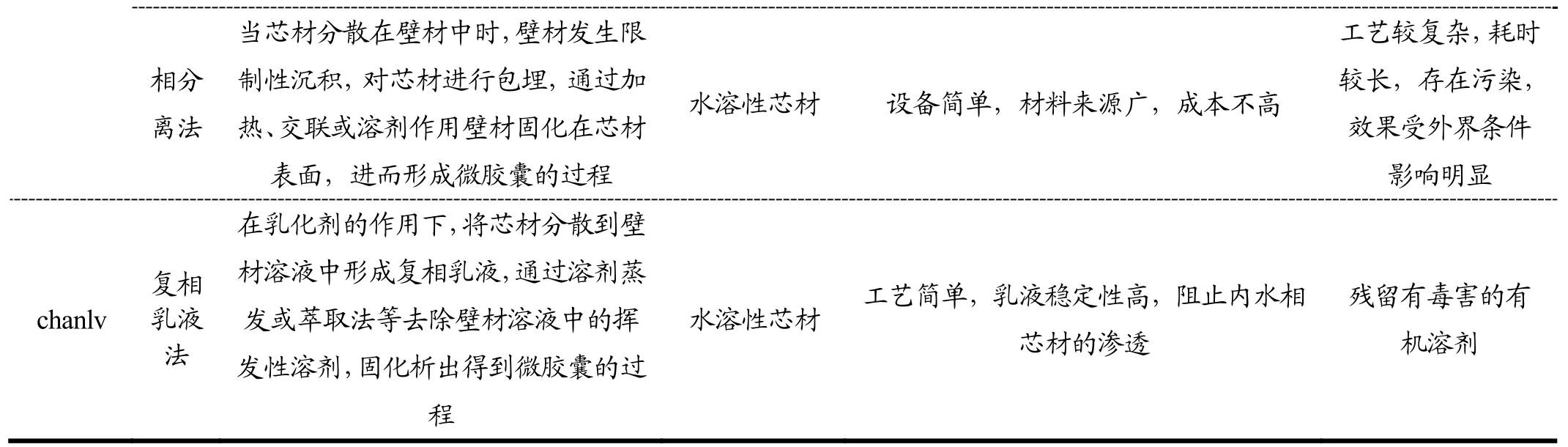

1.2.1 喷雾干燥-冷却法

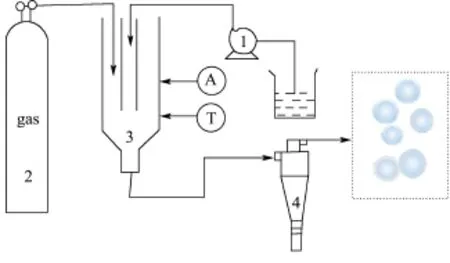

喷雾干燥-冷却法是一种将喷雾干燥法与喷雾冷却法结合起来用于制备微胶囊的新方法。即将喷雾干燥法制备的微胶囊作为芯材,将其均匀、稳定的混悬于溶解的脂质壁材溶液中,采用喷雾冷却法,最终形成双层壳微胶囊。该法制备的微胶囊是双层壳,可以提高对油脂的保护作用,掩盖不良的味道,降低在食品应用中微胶囊的水解[24]。喷雾干燥-冷却法制取微胶囊产品的基本工艺流程如图2所示。

图2 喷雾干燥-冷却法微胶囊化流程图Fig.2 Flow chart of microencapsulation by spray drying -chilling

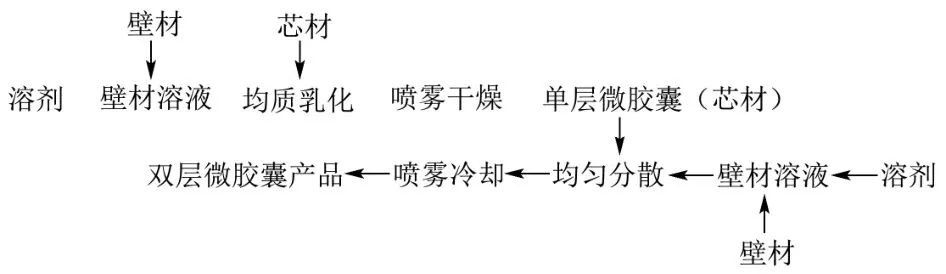

1.2.2 加压气体辅助电喷雾法

图3 EAPG微胶囊化的模型示意图Fig.3 Schematic drawing of processing modes for EAPG

加压气体辅助电喷雾法(Electrospraying assisted by pressurized gas,EAPG)是电喷雾法衍生的一种微胶囊化方法,是一种新颖的高通量技术,该方法采用电喷雾化与气力雾化相结合的方法对聚合物溶液进行雾化处理,即使用压缩空气/气体,在高电介质内进行雾化,在此过程中,溶剂在蒸发室的室温下蒸发,形成包埋芯材的微胶囊[25]。该方法解决了电喷雾法在食品和食品包装行业的生产过程生产效率低的问题[26]。图3为EAPG微胶囊化的模型示意图[27]。

1.3 微胶囊释放机制

由于微胶囊壁材和芯材类型的不同,芯材的释放动态主要取决于其本身在介质中的溶解性、溶剂的扩散能力、聚合物的溶胀、壁材的降解以及外界因素,如触碰、光、pH等的影响。微胶囊释放机制主要包括以下4种:扩散-控制释放、溶解-控制释放、降解-控制释放和刺激-控制释放[28]。

1.3.1 扩散释放

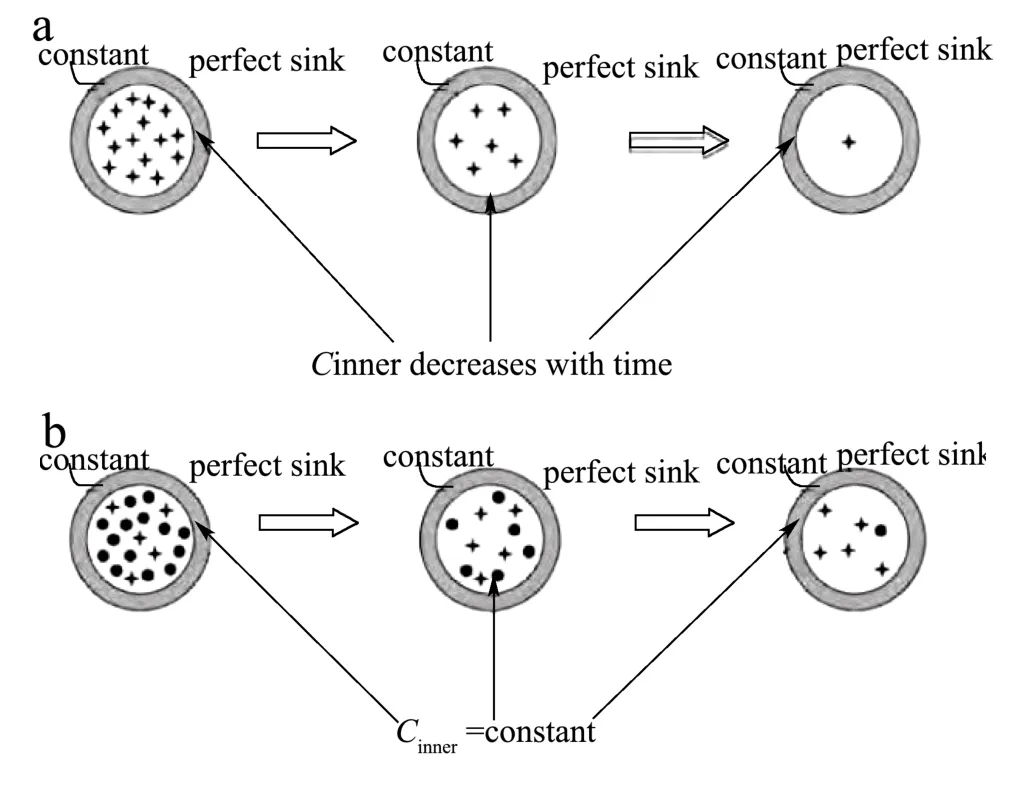

图4 微胶囊扩散释放系统Fig.4 Diffusion release system of microcapsules

扩散释放是一种常见的释放方式之一,一般采用界面聚合法和原位聚合法制备的微胶囊的释放机制主要为扩散控制释放。微胶囊被当做一种存储的容器,当与均一溶液接触时,溶剂分子通过微胶囊上的孔隙或通道进入囊内将芯材溶解,然后通过溶剂分子的不断运动将芯材从囊内搬运到囊外,从而达到扩散释放的目的[29]。图4为模拟微胶囊扩散释放系统图,这种释放根据所包裹芯材的溶解度不同分为连续释放(如图4a)和不连续释放(如图4b)。遵循一级释放动力学模型的释放系统属于不连续释放系统,遵循零级释放动力学模型的释放系统属于连续释放系统[30]。

1.3.2 溶解释放

溶解释放过程属于一种物理化学过程。在此释放机制中,当聚合物囊壁在释放介质中可溶时,芯材的释放速率由聚合物囊壁的溶解速率决定,囊壁厚度越大,囊壁在释放介质中的溶解度越小,芯材释放越慢[28]。

1.3.3 囊壁侵蚀-降解控制释放

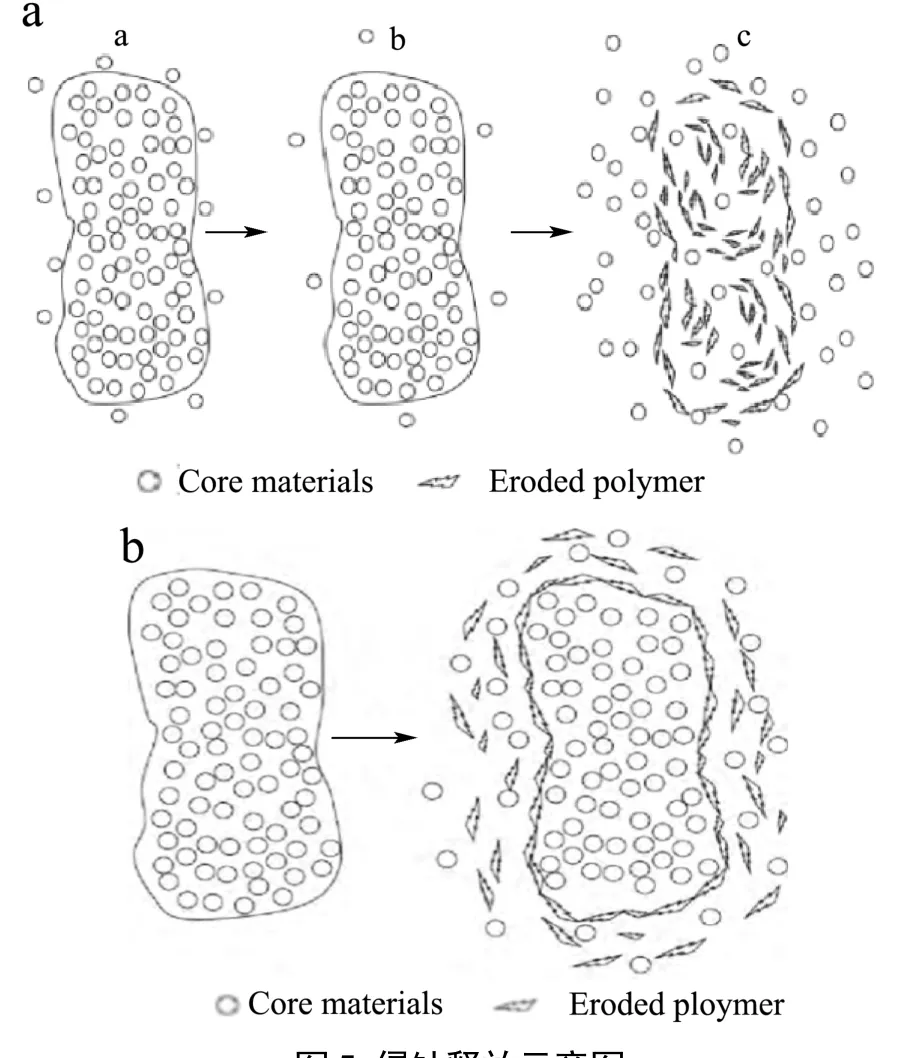

图5 侵蚀释放示意图Fig.5 Schematic diagram of erosion release

聚乳酸或乳酸与羟基乙酸聚合物的降解产物无毒且可回收,是目前最常见的可降解微胶囊壁材。图 5为侵蚀释放方式:本体溶蚀(图5a)和表面侵蚀(图5b)[28]。

本体溶蚀释放过程如图5a所示。第1阶段(a)芯材链接到微胶囊释放体系的表面;第2阶段(b)为潜在释放阶段,小部分聚合物开始降解,但芯材依然被包覆;第3阶段(c)聚合物分解,芯材得到迅速释放。

表面侵蚀释放过程如图5b所示。被包覆的芯材随着囊壁材料的侵蚀而缓慢释放,囊壁聚合物的侵蚀由表及里,粒径也逐渐减小,最终导致所有芯材的释放。

1.3.4 刺激-控制释放

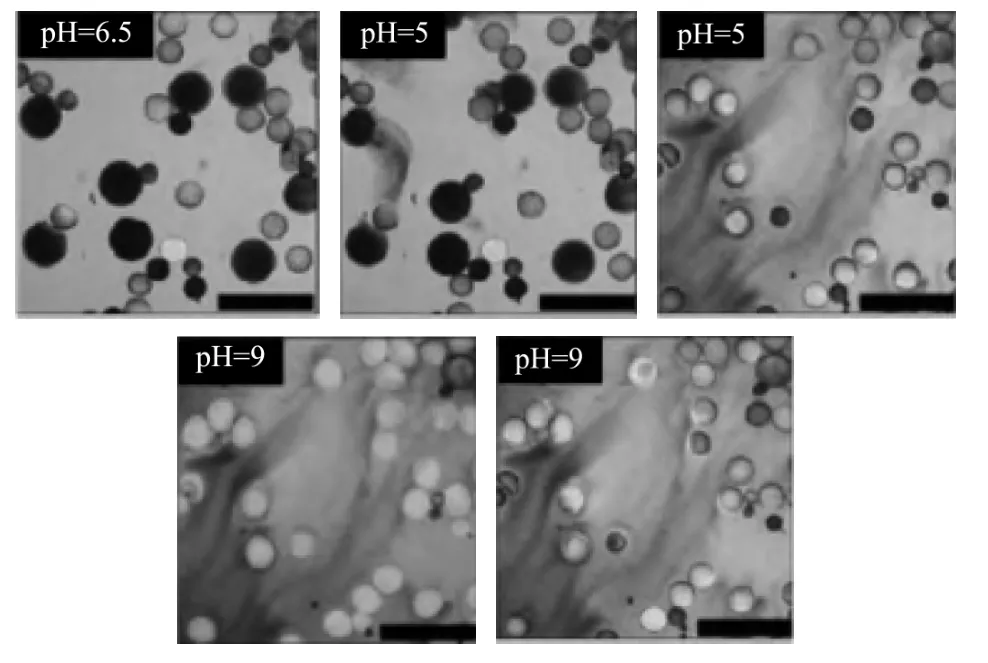

图6 pH响应微胶囊释放过程示意图Fig.6 Schematic diagram of pH response to microcapsule release process

刺激-控制释放微胶囊在功能性芯材中应用较广泛。目前有多种刺激途径可以用于芯材的释放。触发诱导释放的刺激因子主要有化学、生物、光、热、磁和电等[31]。

这里重点描述化学刺激因子中的pH诱导释放机制。pH刺激响应性药物释放体系特别适合口服药物的控制释放,即利用人体消化道各环节pH值的不同,控制药物在特定的部位释放。pH刺激响应性药物释放系统采用对pH值有响应性的凝胶材料做为药物包埋基质,利用凝胶在不同pH值下溶胀度、渗透性能的不同,来控制药物的释放[28]。Abbaspourrad等[32]采用微流体技术制备的pH刺激响应微胶囊,所包裹物质的释放速率随着pH值的增大而增加(图6)。

1.4 油脂微胶囊化的优势

油脂微囊化具有很多优势[10,33~35],具体如下:

(1)改善油脂的抗氧化性能:油脂通常含有不饱和脂肪酸,易于被空气中的氧气氧化,通过微囊包埋,可以减少氧气与油脂的直接接触,防止被氧化。

(2)改善芯材的物理性质:可以将油性的芯材物质经微囊化后,变成固体粉末,有利于后续在食品中添加等应用。

(3)屏蔽不良气味和味道:鱼油等油脂通常有一些不良味道,通过微胶囊的包埋,可以屏蔽油脂的不良味道,改善风味。

(4)提高物质的稳定性:油脂等因氧化而变得不稳定,通过微囊包埋,可以提高油脂的抗氧化性能及其稳定性。

(5)控制释放,促进口服吸收:将油脂包埋进微囊中,可以通过微囊的优化设计,控制油脂的释放性能,并提高口服后的肠道吸收。

2 微胶囊技术在油脂微包埋中的应用现状

目前,丰富的油脂种类拓宽了微胶囊技术的使用范围,使其在现代食品加工和医药领域备受青睐,在多种油脂包埋中得到了广泛应用。

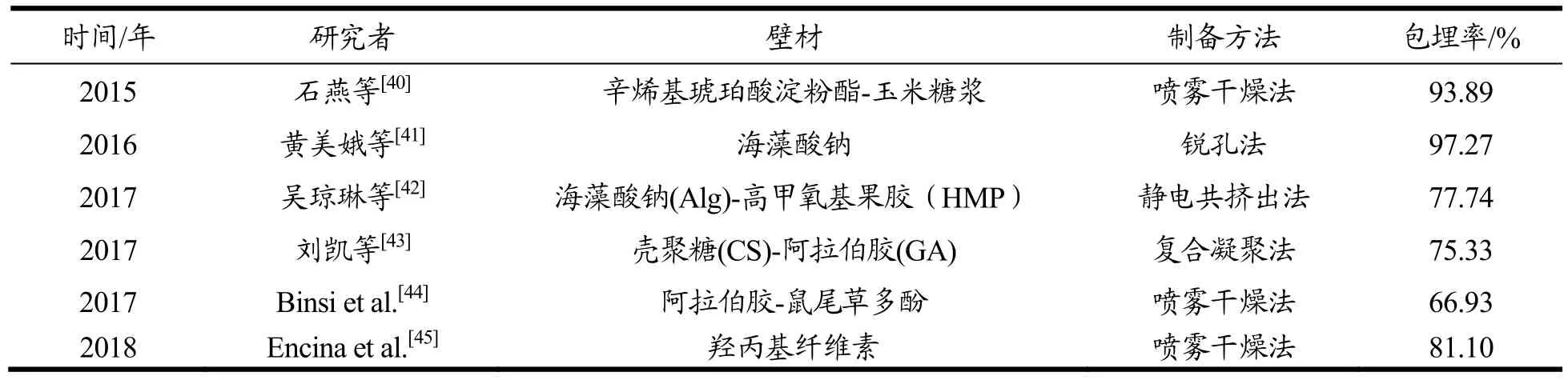

2.1 鱼油微胶囊化的应用研究现状

鱼油中富含多不饱和脂肪酸,尤其是长链多不饱和ω-3脂肪酸(LC3ω-PUFA),主要包括EPA(二十碳五烯酸)和 DHA(二十二碳六烯酸)[36],具有降血脂、预防心血管疾病、增强免疫力、健脑益智、保护视网膜等功效[37]。另外,鱼油中还含有亚油酸、亚麻酸和花生四烯酸等,这些均为人体必需脂肪酸[38]。然而,鱼油中的多不饱和脂肪酸因含有较多的双键,对氧、光、热等极敏感,很容易在加工贮存过程中氧化酸败,这不仅会导致产品颜色加深、流动性变差,而且鱼油氧化产生的氧化产物和自由基可引起人体老化,如促使心血管动脉粥样硬化,并诱发高血压、脑溢血和癌症等疾病;此外,鱼油本身不溶于水,密度比胃液小,并带有难闻的腥臭味,直接食用会造成反胃;另外,鱼油是一种油性物质,均匀添加到固态或液态食品中有一定难度[38]。而鱼油微胶囊化不仅可实现鱼油均匀分散、减弱环境因素对鱼油的氧化作用、掩盖鱼腥味,而且能有效地延长产品货架期;同时,通过微囊优化设计可以很好地控制鱼油的释放,并提高鱼油在胃肠道的消化吸收率,提高利用率[39]。目前已有很多关于鱼油微囊化的研究,部分研究如表2所示。

表2 鱼油微胶囊化的研究近况Table 2 Research on the microencapsulation of fish oil

2.2 大豆油微胶囊化的应用研究现状

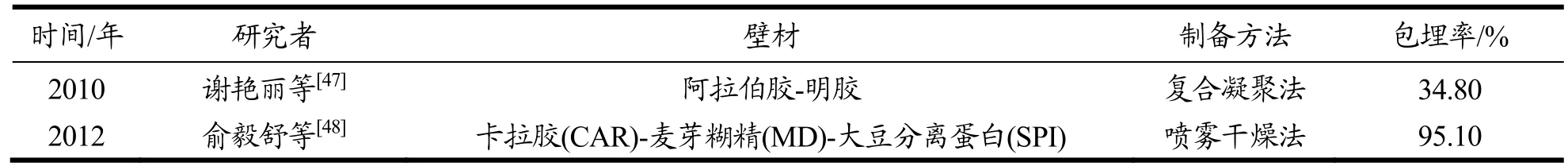

大豆油是世界上最重要的植物油之一,是人类生活的必需品,为人体提供热量、必需脂肪酸及脂溶性维生素。大豆油中含有较多的不饱和脂肪酸(UFA),其中含量较高的亚油酸是一种多不饱和的、人体的必需脂肪酸。亚油酸容易发生氧化酸败,从而导致大豆油风味的变化[46]。研究表明,采用微胶囊技术将大豆油微胶囊化,可以防止其氧化酸败、延长货架期,保证食用安全性。近年来报道大豆油微囊化的部分研究如表3所示。

表3 大豆油的微胶囊化的研究近况Table 3 Research on microencapsulation of soybean oil

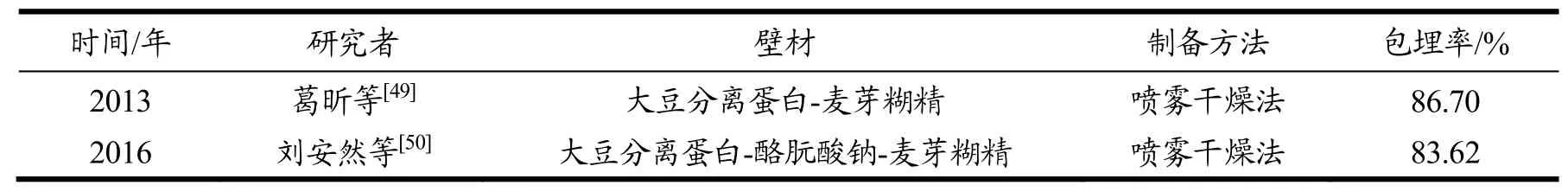

2.3 油茶籽油微胶囊化的应用研究现状

油茶籽油,又名茶油、山茶油,是从油茶树的种子中提取获得。油茶籽油不饱和脂肪酸含量高达90%以上,主要由油酸、亚油酸、亚麻酸和部分饱和脂肪酸组成,其中不饱和脂肪酸(油酸、亚油酸、亚麻酸)的含量在83%以上,还富含脂溶性维生素E、维生素K以及茶多酚、茶皂甙、角鲨烯,因其组分与橄榄油极为相似,故有“东方橄榄油”之称[49]。油茶籽油是具有一定保健功能的健康绿色植物油,它的不饱和脂肪酸含量高,在贮藏过程中极易发生氧化,从而降低油茶籽油的保健功效[50]。为了解决这个问题,研究者开展了油茶籽油微胶囊化的研究,近年来的部分研究报道如表4所示。

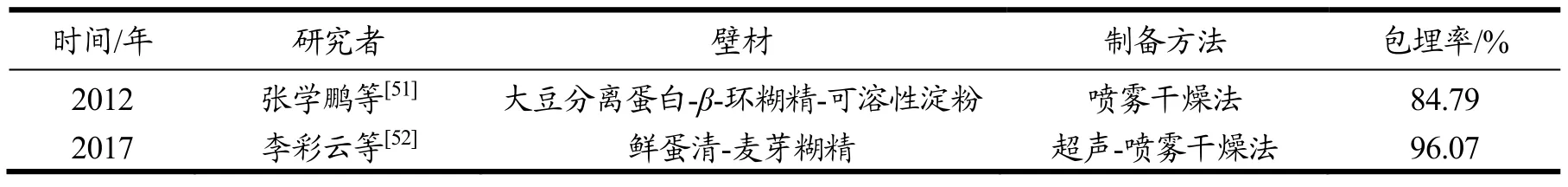

2.4 红花籽油微胶囊化的应用研究现状

红花籽油含有丰富的营养成分,具有较高营养价值,其中亚油酸的含量高达73%~85%,是已知植物油中含量最高的。但亚油酸容易被氧化,使它的营养保健和生理活性功能减弱,其应用受到很大限制[51]。采用微胶囊技术对红花籽油进行包埋,能强化对易氧化成分的保护、增强稳定性、延长货架期。近年来,关于红花籽油的部分研究报道如表5所示。

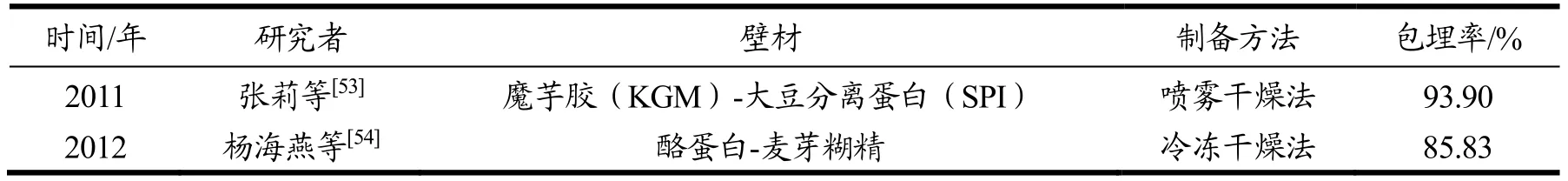

2.5 杏仁油微胶囊化的应用研究现状

杏仁油含有丰富的油酸和亚油酸,两种含量总和可高达91%以上,其中单不饱和脂肪酸和多不饱和脂肪酸总和可达95%以上,单不饱和脂肪酸高达70%以上,此外杏仁油还含有VE,其中包括α-生育酚和γ-生育酚等成分。但因其不饱和脂肪酸含量高,极易氧化,造成营养成分的损失及品质的下降,使其应用受到限制[53]。将扁杏仁油制成扁杏仁油微胶囊,就可使扁杏仁油与环境中易造成油脂氧化变质的因素隔离,防止油脂的氧化,提高产品的稳定性,也更便于贮存、运输和作为食品添加剂使用[54]。近年来关于杏仁油微囊化的部分报道如表6所示。

表4 油茶籽油的微胶囊化的研究近况Table 4 Research on microencapsulation of camellia oil

表5 红花籽油的微胶囊化的研究近况Table 5 Research on microencapsulation of red flower seed oil

表6 杏仁油的微胶囊化的研究近况Table 6 Research on the microencapsulation of almond oil

2.6 微胶囊化技术在其他油脂中的应用研究

牡丹籽油因富含不饱和脂肪酸,易受环境因素而氧化变质。张正周等[55]人以大豆分离蛋白(SPI)、魔芋胶和葡萄糖按照一定比例混合为壁材,采用真空冷冻干燥法制备的牡丹籽油微胶囊,其制备条件如下:冷冻干燥温度为-30 ℃,冷冻干燥真空度为16 Pa,芯材与壁材的质量比为 1:4,蛋白溶液与预溶胶体的体积比为6:1,加酶量为300 U/kg,在此条件下制备的微囊对芯材的包埋率最高,为 76.45%。刘全亮等[56]人以大豆分离蛋白和麦芽糊精为复合壁材,单硬脂酸甘油酯和蔗糖酯为复合乳化剂,采用喷雾干燥法制备出包埋率为82.3%、含油量为32.9%的棕榈油微胶囊。Yuan等[57]采用复凝聚法以大豆蛋白和壳聚糖为复合壁材,制备了海藻油微胶囊,使其包埋率达到97.36%且具有良好贮存稳定性。Li等[58]以牛奶蛋白(50 g/kg of powder),β-葡聚糖(100 g/kg of powder)和麦芽糖糊精(475 g/kg of powder)的共混物为壁材,通过喷雾干燥方法制备出琉璃苣油微胶囊,具有高包埋率(89.32%)和良好贮藏的特点。丁香油微胶囊具有实用性,对广泛的致病微生物具有抗菌活性,可用作肉制品中的防腐剂,特别是在需要加热处理的食品中。Wang等[59]研究结果表明,微胶囊化技术可用于提高丁香油稳定性和水溶性,以β-环糊精与多孔淀粉为壁材制备的丁香油微胶囊的有效杀菌浓度在 0.07%以上,对肉制品具有良好的防腐效果,即使煮沸0.5 h,丁香油微胶囊的效率也提高到0.080%。Virginia等[60]研究了通过喷雾干燥技术,以20%沥青胶(BG)/20%菊糖配方为壁材制备的玉米油微胶囊的包埋率达到最大值(91.72%),因此BG和菊糖的组合可以用作替代阿拉伯胶(GA,包埋率88.66%)作为微胶囊化壁材。Zhu等[19]以包封率,储存稳定性和缓释潜力作为评价指标,对分别以菠萝蜜种子淀粉(JM),壳聚糖(CM)和β-环糊精(βM)为壁材的香草精油微胶囊进行了比较,结果表明,JM的EE,储存稳定性和缓释性能优于βM和CM,故菠萝蜜种子淀粉在作为微胶囊壁材方面显示出其巨大的潜力,可在食品工业中得到很好的应用。Li[61]等通过原位聚合法制备了以聚(脲-甲醛)(PUF)为壁材,核心含量超过80.0 wt %,平均直径约为105 μm,表现出优异的热稳定性的桐油微胶囊。Liu等[62]研究了以等电位溶解/沉淀(ISP)分离得到的磷虾蛋白为壁材,通过冷冻干燥使磷虾油微胶囊化,结果表明ISP磷虾蛋白质具有作为壁材的潜力,为扩大磷虾油/蛋白质供人类食用提供了理依据。Wan等[63]采用超临界二氧化碳(SEDS)与喷雾干燥结合法,以11.7% RPO,69.9%水,3.5%酪蛋白酸钠,14.0%麦芽糖糊精,1.0%大豆卵磷脂为配方,制备的 O/W 红棕榈油(RPO)微胶囊具有较好分散性,避免热应激或有机溶剂对红棕榈油产生的不良影响。

3 展望

油脂微胶囊化不仅增强了油脂对环境的抵抗能力,提高了贮存稳定性,而且加工和运输性能得到大大改善,从而扩大其应用范围。然而我国在油脂微胶囊研制、贮存及应用中仍面临着很多问题。首先是性能优良且成本低廉的新型壁材有待开发,解决这个问题需要加强相关领域的基础研究,深入了解微胶囊在制备过程中水与壁材、壁材与芯材及水与芯材之间相互作用,对芯材缓释机理的阐述及提高微胶囊产品的贮存稳定性和性能尤为重要。随着微胶囊化技术的不断发展和设备的不断更新,油脂微胶囊的研究将不断深入,其微胶囊产品在食品、医药、化妆品等领域中的应用也会随之也会越来越广泛。