煤基烯烃气体分离急冷水pH值优化研究

胡学兴

(神华宁夏煤业集团煤制油化工质检计量中心,宁夏 灵武 750411)

1 引言

煤基烯烃MTP装置采用德国鲁奇公司技术,主要反应为精甲醇转化为丙烯。MTP反应器的反应产物经热量回收系统,通过副产中压蒸汽和汽化进料甲醇回收热量后,温度降到约190℃进入预急冷塔,急冷水洗涤后的工艺水从塔底进入急冷塔,因反应产物中含有少量有机酸,此时工艺水pH值约3~4,因酸类对碳钢具有腐蚀性,急冷塔材料为碳钢,为减少对急冷塔的腐蚀,在洗涤时需往预急冷塔中添加浓度约10%的NaOH溶液进行中和[1]。工艺控制出预急冷塔和急冷塔的混合水样pH在7~9,考虑节能降耗,降低碱液浓度,如何达到控制指标,是当前工艺急需解决的问题。(图1为MTP气体分离单元流程图)

2 试验部分

2.1 碱液浓度的理论计算

中和急冷塔中酸性物质的是碱液中的[OH]-。根据理论计算,pH等于14的氢氧化钠,物质的量浓度为1mol/L,其质量浓度为4%。原工艺设计加入碱液浓度10%,现将碱液浓度减半,急冷塔中工艺水的pH趋势线基本在pH=8左右,基本能达到工艺控制指标7~9的范围内。

图1 MTP气体分离单元流程图

图2 603SC305 pH历史数据对比图

但是,碱液浓度降低5%后,原工艺控制一个月内603SC305急冷水pH超出指标7~9的频次达到32.45%,工艺控制不稳。

图3 预急冷塔出水、急冷塔出水与603SC305 pH趋势图

通过分析预急冷塔A出口、预急冷塔B出口、急冷塔出口和603SC305(出急冷塔、预急冷器的混合水)四点的pH值,由趋势图看出,直接关系603SC305pH指标稳定的是预急冷塔,而不是急冷塔[2]。这也说明,原工艺调控603SC305pH,主要调控急冷塔的碱液加入量是不合理的。

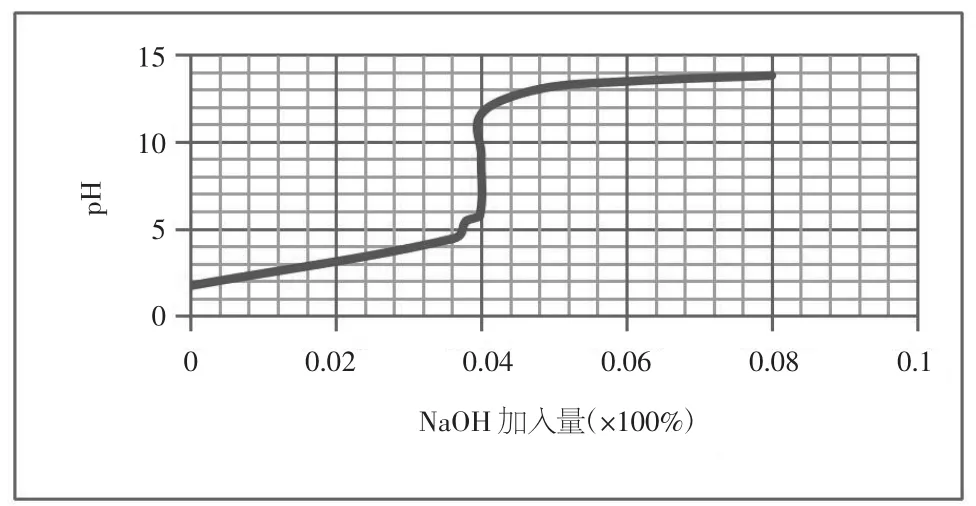

2.2 预急冷塔内的酸碱反应理论值计算

预急冷塔内发生强碱中和有机酸的反应。假定为乙酸,我们研究强碱与弱酸的化学反应计量点。

①反应前,根据设计值,预急冷塔的质量流量285t/h,体积流量230m3/h,乙酸的摩尔质量为60.05g/mol,通过计算,预急冷塔内乙酸的物质的量浓度为20mol/L。KHAc=1.8×10-5,CHAc=20mol/L。[H+]==18.97×10-3mol/L。

pH=1.72。

②计量点前,反应器内有剩余的乙酸及生成的乙酸钠,形成HAc-Ac-缓冲溶液,可按计算。假定中和反应的中点误差在 0.5%以内,则mol/L=0.4987mol/Lmol/L=0.04762mol/L,pH=PKa+=4.74+1.02=5.76。

③计量点时,氢氧化钠与乙酸全部反应,此时体积增大1倍,碱液的浓度减半 0.5mol/L,则[OH+]==0.17 ×10-4mol/L,pH=14-pOH=14-4.78=9.22。

④计量点后,水中pH值取决于过量的氢氧化钠。[OH+]==0.9901mol/L,pH=14-pOH=14-2.30=11.70。

图4 预急冷塔内pH与碱液加入量的关系图

通过拟合出反应器内酸碱中和反应的曲线。可以看出,在加入氢氧化钠4%浓度时,碱与有机酸会形成缓冲溶液,pH值在化学反应计量点附近有两个突变点。这也是工艺控制急冷水pH波动大的原因所在。为了保证603SC305pH在7~9的范围内,碱液浓度应稍高于理论值,且考虑到生产成本,可以控制在5.0%~5.5%的范围内。

2.3 实际运行跟踪

控制碱液浓度在5.0%~5.5%,603SC305pH的变化趋势见图5,稳定控制在7~9的范围内,达到装置需求指标。

图5 5.0%~5.5%碱液浓度下的603SC305 pH变化

3 结论

结合MTP气体分离单元的工艺流程,通过对预急冷塔内酸碱反应的化学计量点的理论值计算,得出碱液浓度应控制在5.0%~5.5%的范围,稍高于理论值5.0%,既控制了生产成本,pH的变化趋势也完全控制在工艺要求指标范围内。