偏“W”型通风工作面采空区自燃三带分布规律研究

赵志军

(山西寿阳段王煤业集团有限公司,山西 晋中 045400)

1 引言

采矿爆炸、火灾等事故是影响煤矿企业发展的主要灾害之一,这些灾害主要发生在采空区周围,对煤炭回采工作造成了严重影响。造成矿井爆炸、火灾的主要原因是回采工作面采空区的自燃三带分布情况,一些煤矿企业在没有明确自燃三带分布规律的情况下,贸然下井开采,进而导致严重的安全事故。

2 采空区自燃三带简述

2.1 散热带

在开展采空区回采工作时,由于回采工作面不断向前推进,采空区的顶板等结构出现松垮的情况,在工作面区域形成了冒落区。同时由于顶板松垮,大量空气涌入工作面,导致回采区域的浮煤出现氧化反应,释放出一定的热量。不过由于该区域漏风气流较大,浮煤经氧化散发出的热量在短时间内就被气流带走,热量无法聚集,因此不会出现浮煤自燃的情况。这一区域就是自燃三带中的散热带,也可称为冷却带。

2.2 氧化带

随着采煤工作的推进,之前产生的冒落区会逐渐被压实,这时工作面内的漏风气流也会逐渐减弱,但气流内所含的氧气浓度会逐渐上升[1]。随着漏风气流强度不断减弱和其内部的氧气浓度不断上升,导致浮煤氧化反应越来越强烈,同时微弱的漏风气流已经无法带走浮煤氧化散发的热量,进而催化了浮煤氧化反应。由于浮煤氧化反应不断加剧,此时工作面内的温度急剧升高,并可能出现明火燃烧的情况,这一区域就是自燃三带中的氧化带。

2.3 窒息带

待采煤工作通过氧化带之后,继续向前推进,冒落区已经被完全压实,此时采煤工作面的漏风情况基本消失,工作面内只残存着少量的漏风气流,同时这些气流经过氧化带之后,其氧气含量也大大减少,虽然工作面由于浮煤氧化产生了较高的温度,但由于缺少氧气,浮煤的氧化反应已经无法继续,这一区域就是自燃三带中的窒息带[2]。

3 采空区自燃三带的划分依据

在划分采空区自燃三带时,主要的划分依据就是检测采空区工作面各区域内的氧气浓度是否满足浮煤氧化反应的需求。具体划分时,需要找到工作面内氧气浓度的临界值,即满足浮煤氧化的氧气浓度的最低值,如果该区域内的氧气浓度高于这个临界值,该区域内就可顺利进行浮煤氧化反应,因此该区域仍处于氧化带的范围。而该区域的氧气浓度低于临界值时,浮煤氧化反应得不到充足的氧气供应,那么该区域就处于散热带或窒息带之间。所以,研究自燃三带分布规律的主要研究对象和划分依据就是采空区工作面的氧气浓度。

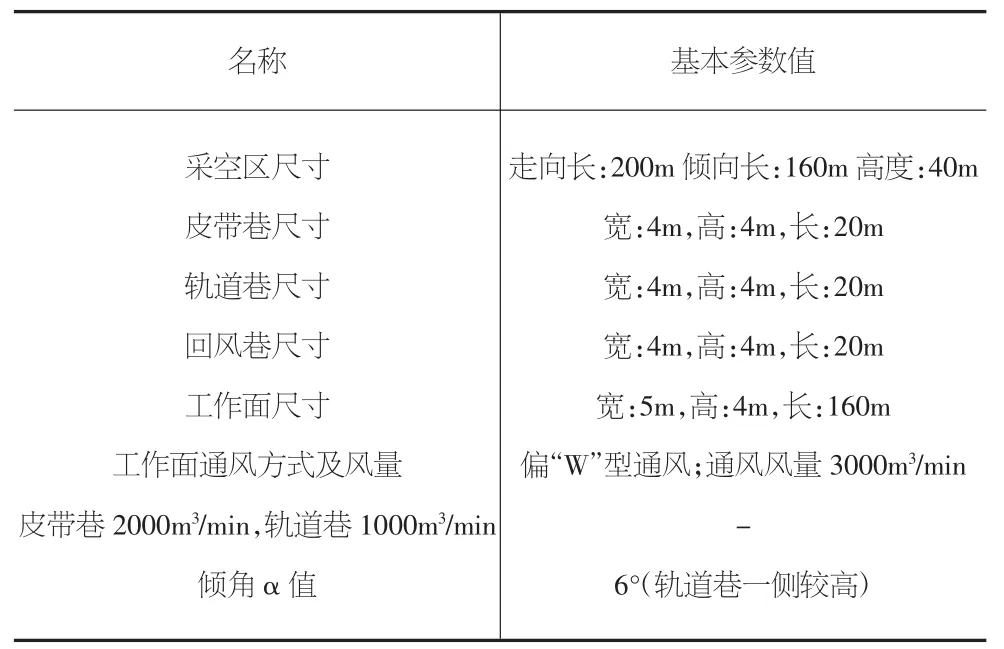

4 工作面采空区数值模拟分析

数值模型建立。由于回采工作面采用的是偏“W”型通风方式,这就使得采空区自燃三带的划分工作变得更加复杂。可利用国际上应用最为广泛的CFD软件,对回采工作面采空区的相关数值进模拟计算,煤矿采空区工作面的通风方式如图1所示。结合其实际通风情况,和表1所示的实际模型参数,可对采空区自燃三带的分布情况及规律进行模拟。

图1 工作面通风方式示意图

表1 采空区模型基本参数

一些煤矿工作面采空区内可能存在严重的瓦斯涌入和浮煤耗氧情况,利用CFD软件进行模拟时,可分别假设在均匀涌出和非均质耗氧情况下对上述两种问题进行模拟,结合建立模型所需的实际数据,以采空区氧气浓度作为划分标准,对采空区自燃三带的分布情况和规律进行模拟,模拟结果如图2所示。

由图2可以看出,靠近运输巷侧的采空区氧气浓度明显高于轨道巷一侧,采空区氧气浓度(8%~14%)的分布为:遗留轨道巷侧约30m处,氧气浓度约为0.17,并且向采空区深部逐渐减小,到100m处氧气浓度约为0.025;遗留皮带巷侧约100m处,氧气浓度约为0.17,这主要取决于采空区瓦斯涌出对氧的驱替挤占及煤的耗氧作用。

图2 采空区自燃“三带”划分

5 工作面采空区氧浓度观测

5.1 工作面观测方法

根据煤矿采空区工作面的实际情况,可采用上下两帮埋管的方法对采空区气体成分和温度等主要参数进测定。首先沿采空区帮壁在工作面上下两顺的轨道巷和皮带巷两帮设定两个监测点,监测点安装温度传感器和气体采样装置。工作面观测工作要与采煤工作同时进行,随着采煤工作面的推进,需要每天对工作面的氧气含量和温度进行测定,当相关指标出现异常时,需要通过气泵将采空区的空气样本收集到气囊中,送至地面进行气相色谱分析,进而确定当前工作面内的空气温度与空气中的 O2、CO、CO2、CH4、C2H2等重碳氢气体的浓度变化规律。

5.2 工作面采空区氧浓度观测结果分析

经过对采空区工作面氧气含量和温度进行观测,将采空区各气体观测数据的测定结果进行图形化处理,得到距离工作面各位置采空区的气体分布,将采空区观测数据与数值模拟数据作图对比分析,对比结果与模拟结果基本一致。

6 结语

对煤矿采空区的自燃三带进行科学、精准的划分是预防采空区自燃、爆炸的主要措施。在对采空区自燃三带进行划分之前,首先要对该工作面的浮煤厚度和氧气浓度进行检测,综合考虑引起煤炭自燃的主要因素,通过把采空区的浮煤厚度分布范围与工作面空间内的氧气浓度场相叠加,明确该工作面自燃三带的分布规律,进而提前做好防自燃措施,确保采煤工作安全、顺利进行。