多支点吸能锚杆力学性能影响因素的研究

王英芳,蒋亚

(1.成都现代万通锚固技术有限公司,成都 610000;2.西南交通大学生命科学与工程学院,成都 610031)

1 引言

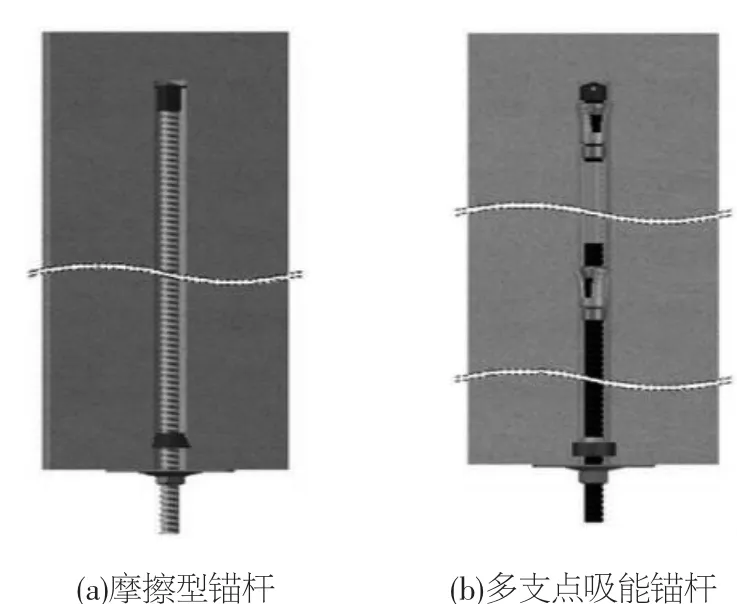

随着我国铁路建设的发展,现行铁路标准(TB/T 3209-2008)中对中空锚杆的抗拉能力和延伸率等力学性能提出了较高要求。目前传统中空锚杆产品采用锚杆热轧式的生产方式,为满足铁路标准中的强度要求,只能通过采用较厚的钢管作为热轧材料,增加了中空锚杆的壁厚,导致其内部空间较小,内部注浆变得困难,注浆压力衰减损失巨大,影响其性能。同时由于加大钢材用量,增加了生产成本。本文从锚杆本体的结构设计、材料选择和加工方法入手,开发新型高强度轻型中空锚杆[1]。该锚杆采用钢号45的无缝钢管,控制轧制的生产方式,将加热装置、控制轧制装置以及多个温度感应装置全部设置安装在同一条智能生产线上,使得加热、控制轧制、冷却三个步骤在同一生产线上一次完成。生产过程中,通过不断的温度检测、反馈,对加热设备、轧制设备和热处理的各种参数进行调整,以提高锚杆本体的力学强度。另一方面,如图1(a)所示,在锚杆体设置多个旋转膨胀机构和自由段(隔离护套中的锚杆体)。转动锚杆体使旋转膨胀结构膨胀与锚孔壁相互挤压形成支点,锚杆即刻形成对围岩的支护作用。然后通过高压注浆充实锚孔和围岩,同时使这些支点和锚固材料(通常为水泥浆或水泥砂浆)结合形成稳固的锚固段,锚固段与其间的自由段构成一个完整的锚固单元。当围岩膨胀变形或是滑移时,锚固段承担荷载,而其间的自由段则受拉变形,在高荷载水平下均匀伸长,吸收围岩变形过程中释放的能量,使岩体逐步进入一个稳定的低能态状态,实现锚杆的柔性支护。为适应不同软、硬种类的围岩,膨胀结构可选择不同形式,图1(b)显示为A型膨胀结构,适用于较硬围岩;图1(c)显示为B型膨胀结构,适用于较软围岩。每个锚固单元独立发挥支护功能,任何一个单元受到破坏不影响另一单元的锚固功能,充分利用锚杆。普通锚杆的锚固力大小与形成时间与锚固剂材料凝结性能有关。但无论选用哪种锚固剂都不可能立即形成锚固力,而多支点吸能锚杆由于结构上的特点,在将锚杆插入锚孔后,只需旋转锚杆,膨胀结构就可以立即形成锚固力,这可大大提升工程施工的安全性。多支点吸能锚杆完全失效需要吸收三种能量,即:弹性形变吸收能量、塑性变形吸收能量和颈缩变形吸收能量,具有很强的支护能力,而普通锚杆仅能在弹性变形区发挥作用。

图1 多支点吸能锚杆结构图

2 锚杆试件原料及试验方法

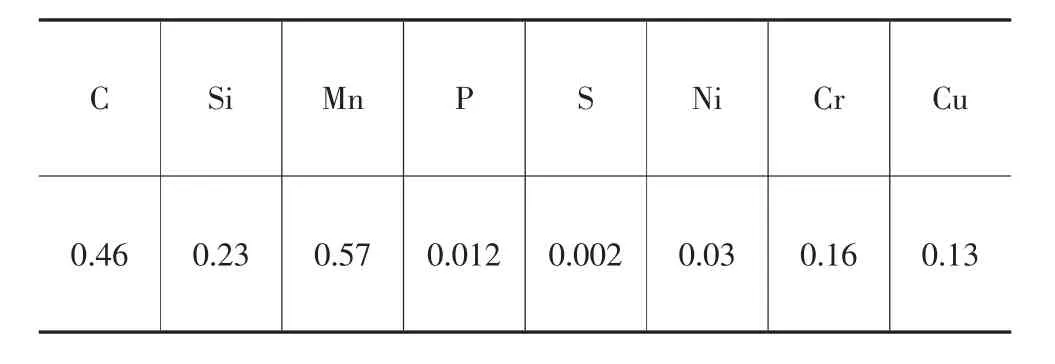

本文采用试件为45号钢材质 (见表1),试样直径为Φ25mm。试验方法为GB/T 228.1-2010,采用标准为GB50086-2015,测试仪器为SCS032-1型万能试验机。

表1 试件材质元素分析(%)

3 试件制备与性能测试

工艺路线:热处理无缝钢管→中频感应加热→三轴锚杆滚轧机→ 控温轧制(进口温度650~700oC,出口温度350~400oC)→冷却→锚杆→锯切→锚杆拉伸。

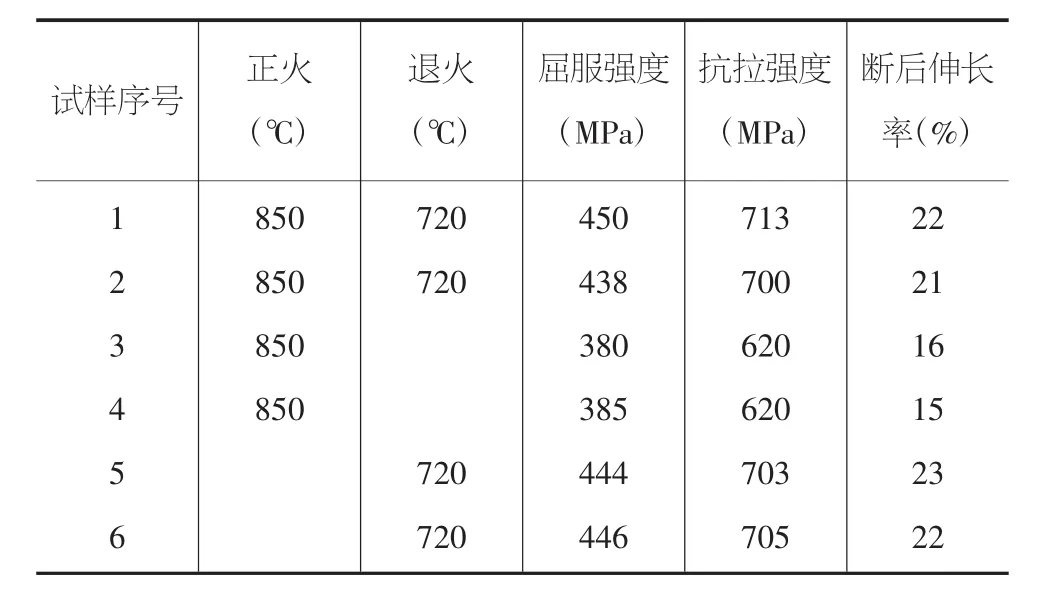

无缝钢管经高温正火或球化退火后轧制加工螺纹,轧辊倾角≈7o,轧辊转速≈50转/分,加热电流≈50A。试样1、2为一组,通过正火与退火处理;试样3、4为一组,只通过正火处理;试样5、6为一组,通过退火处理。

表2 锚杆试件热处理条件及其力学性能数据

4 结果与分析

锚杆试样的力学性能主要受到热处理条件和轧制条件的影响[2,3],本文选择轧制温度为700℃ 以下,既考虑到利用变形组织的再结晶过程提高塑形,也考虑到保留热处理后材料强度,因此确定生产工艺中轧制进口温度为650-700℃[4],而主要讨论热处理条件对性能的影响。

从6组试样的热处理条件及其对应屈服强度、抗拉强度和断后伸长率数据来看,第1、2号试样进行了高温正火以及球化退火,然后轧制加工得到,所得到的产品平均屈服强度约为444 MPa、平均抗拉强度约为706 MPa、平均断后伸长率约为21%。第3、4号试样只进行了高温正火,然后轧制加工得到,所得到的产品平均屈服强度约为383 MPa、平均抗拉强度约为620 MPa、平均断后伸长率约为15%。第5、6号试样没有进行高温正火,只进行了球化退火,然后轧制加工得到,所得到的产品平均屈服强度约为445 MPa、平均抗拉强度约为704 MPa、平均断后伸长率约为22%。6组试样的抗拉强度均大幅优于其他同尺寸中空锚杆485 MPa的抗拉强度值[5]。

进行高温正火和球化退火都是为了便于其后锚杆螺纹的轧制加工,同时正火和球化退火温度都能有效降低无缝钢管制备过程中的内应力[6]。球化退火可使冷却过程中产生的片状珠光体转变为球状珠光体,有效降低硬度,为其后的轧制加工提供条件,减少材质基体内部的尖端裂纹,提高塑形变形能力。轧辊机上轧制螺纹后,表面形变强化提高基体强度。试样3、4只进行了高温正火处理,其屈服、抗拉强度和变形能力都比较小,因为该温度下,奥氏体晶粒充分生长而尺寸偏大,基体强度因晶间缺陷较多而下降。而试样1、2的屈服、抗拉强度和形变数值有所上升,表明球化退火能减轻部分高温正火带来的不利因素。在球化退火过程中,渗碳体球化,减轻了片状珠光体对基体材料的割裂程度,使试样的强度和变形能力都有所提高。试样5、6的屈服强度和抗拉强度等数据与试样1、2的数据相近,表明球化退火对试样强度和形变能力起到主要作用。在后续的锚杆螺纹轧制过程中,轧机进口温度设置为650~700oC,出口温度350~400oC,使热处理影响因素终获得较高强度和较大变形能力的锚杆产品。

图2 锚杆使用效果图

现有普通中空锚杆的结构如图2(a)所示,安装完成的中空锚杆和锚孔壁相接触的仅有锚头和

止浆塞,两个配件承受了所有端面压力,当锚孔内形成1MPa压力,则会对锚杆及止浆塞产生约1300N(约130kg)拉拔力,压力越高,锚头和止浆塞越难以长期保持锚固能力。文献报道:对普通锚杆可通过热处理材料本身和加粗锚杆尾部的方式提高锚杆性能[7],且实际效果显著,类似本文采用热处理基体材料和特殊膨胀结构增大锚固面。多支点吸能锚杆如图2(b)所示,在锚孔内有多个膨胀结构锚固点的支撑,锚杆体锁紧之后能够承受超过50000N(约5000 kg)以上拉拔力,即使是超高压注浆和保压也均可顺利实施。即使部分支点间发生断裂,其余支点间的锚固作用仍能发挥。

5 结论

本文通过对多支点吸能锚杆抗拉强度和断后伸长率的研究,得到以下主要结论:试验的热处理条件对锚杆强度和形变能力有明显的影响,高温正火处理获得的平均屈服强度383 MPa、平均抗拉强度620 MPa、平均断后伸长率15%,低于球化退火处理后获得的平均屈服强度445 MPa、平均抗拉强度704MPa、平均断后伸长率22%。提高后的力学性能,配合多支点吸能锚杆的特殊结构,能有效提高锚杆的支护能力。