浅谈304不锈钢冷轧板抛光后“小白点”缺陷

杨兴洲, 李旭初

(太原钢铁(集团)有限公司不锈冷轧厂, 山西 太原 030003)

304不锈钢冷轧板抛光后广泛应用于电梯板、蚀刻板、钛金板、LOGO等装饰行业,产品精致美观、附加值高。随着人们生活水平的提高,需求量越来越大,市场前景广阔。但是304不锈钢冷轧板抛光后容易出现“小白点”的缺陷,影响实物质量,无法满足用户的要求。而且“小白点”缺陷在冷轧2B表面很难用肉眼分辨出来,只有抛光后才会显现,给质量控制和改进带来较大难度。本文针对304不锈钢冷轧板抛光后的“小白点”缺陷,提出其形成的机理和改进的方向,并在生产实践中得到应用,取得了良好的效果。

1 抛光“小白点”产生的原因

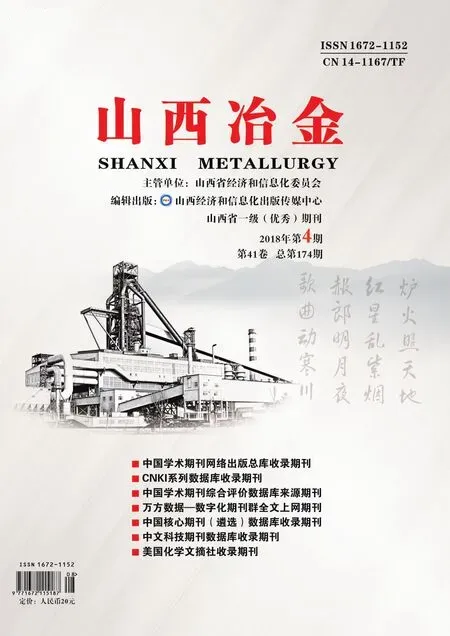

传统304不锈钢2B板冷轧工序为原料退火酸洗后冷轧再进行成品退火酸洗。原料热线工艺为退火、抛丸除鳞、酸洗。一般经过抛丸除鳞304 NO.1板表面粗糙度Ra值在3.0 μm左右[1]。由于带钢表面存在粗糙面,在冷轧过程中第一道次轧制时较高的波峰不能逐渐消平,导致轧制折叠而产生分层,带钢表层出现凹坑(见图1)。由于冷轧加工硬化后续钢板基体流动性变差,凹坑无法填充残留在带钢表面。

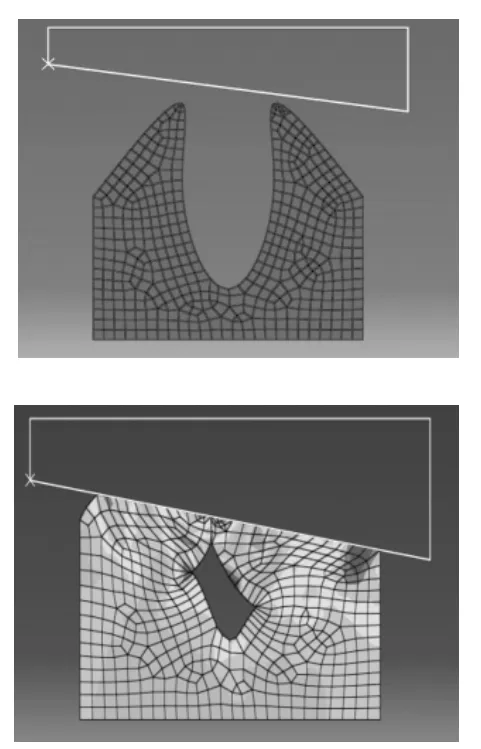

经过冷轧多道次的轧制,表层基体变的很薄,在成品退火酸洗时分层组织被腐蚀而脱落,留下坑状缺陷,肉眼观察为一个“小白点”。在普通显微镜下放大观察实为一个小坑(见图2)。经过抛光加工后由于颜色的对比显得更为明显,是制约304不锈钢2B板用于抛光加工的主要原因。

2 抛光“小白点”的改善措施

图1 钢带表面的粗糙冷轧后产生折叠分层

图2 304 2B板抛光“小白点”缺陷

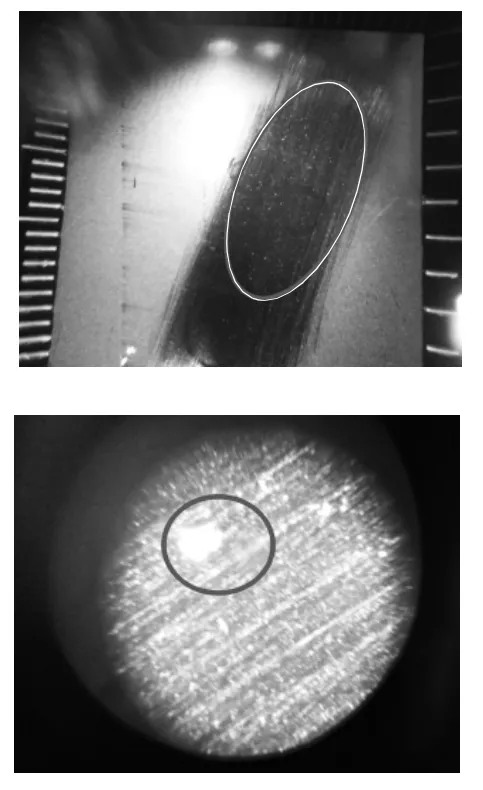

了解“小白点”的形成机理后,通过进一步模拟发现当原料表面粗糙度降低时,即减小波峰波谷的高度差,或者减小冷轧轧制变形量,达到一定临界值时冷轧后钢板表面分层的现象消失,而留下一处开放的凹坑,经过多道次的轧制凹坑逐渐被压平展,带钢表面基体变得平滑,凹坑消失[2]。

1)如果304 NO.1板表面粗糙度足够低,通过优化轧制变形量,会改善冷轧后304不锈钢2B板不锈钢抛光后“小白点”的缺陷。

2)在冷轧厂1号热线机组进行了生产试验。先在钢丸和其他工况不变的前提下,考察1号热线抛丸机抛头转速1 850、1 700、1 600 r/min 3个档时,抛头电流的大小与钢板表面粗糙度之间的关系。

表1为对降低304NO.1板表面粗糙度试验的参数表,试验表明大生产条件下,抛丸转速降低到 1 600 r/min,抛头电流接近90 A时,热板表面粗糙度可降低到Ra=2.5 μm的水平,且表面无铁鳞残留。而且按1 600 r/min转速生产的钢卷冷轧成2B板成品后经用户抛光验证,“小白点”缺陷确实明显改善(见图3)。

3 热线不抛丸工艺

表2 降低304 NO.1板表面粗糙度试验

图3 降低NO.1板表面粗糙度后冷轧分层消失

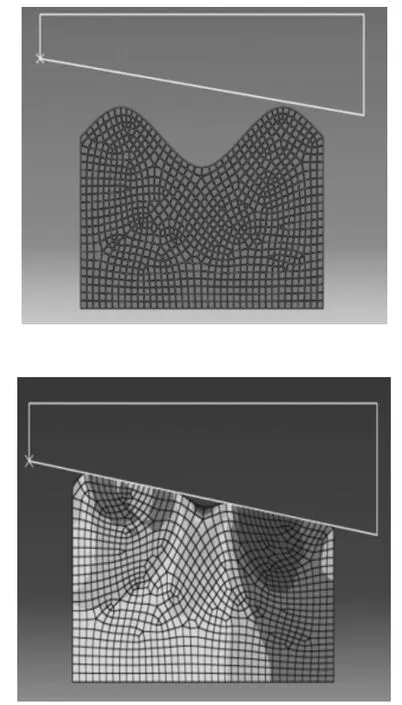

通过降低304NO.1表面粗糙度可以改善抛光“小白点”缺陷,但是还是做不到完全消除,对于LOGO等要求“无缺陷”的行业还需要进一步改进。沿用降低粗糙度的思路,如果热轧卷表面不抛丸处理,直接通过酸洗除鳞,保留热轧表面则可以得到粗糙度更低的表面。

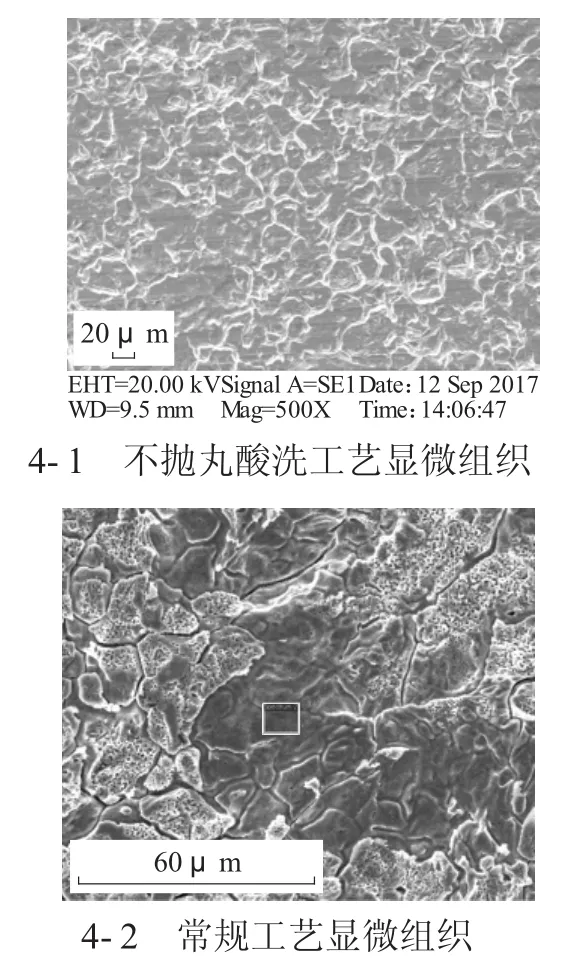

但是采用热线不抛丸的工艺,又带来表面铁鳞的去除效率和是否能除尽的问题,为解决这一问题,采用降低工艺速度、增加酸温和酸浓度来保证除鳞效果(见图4)。最后形成试验工艺方案,并在混线进行了生产试验,试验条件:工艺速度5 m/min;抛丸机完全停用;酸洗条件是硫酸质量浓度280 g/L,酸温80℃,氢氟酸质量浓度40 g/L。试验结果表明304不锈钢采用此不抛丸酸洗工艺,表面无残留铁鳞(50倍显微观察),测量粗糙度Ra在1.5左右,远低于采用抛丸酸洗工艺2.5左右的水平。且相比采用抛丸工艺,在电镜下观察基体组织均匀,几无缺陷。

图4 两种工艺的比较

采用热线不喷丸工艺生产出的304不锈钢NO.1板冷轧后已成功应用于LOGO料的生产,表面无抛光“小白点”缺陷,得到了用户的认可。

4 结论

1)降低304不锈钢NO.1板表面粗糙度,可显著改善冷轧后2B板表面抛光“小白点”缺陷。

2)采用热线不抛丸酸洗工艺,可以从根本上消除304不锈钢冷轧2B板抛光“小白点”缺陷,显著提升304不锈钢2B板的表面质量。