梅山2号高炉炉前技术改进

鲍军武

(上海梅山钢铁股份有限公司, 江苏 南京 210039)

上海梅山钢铁股份有限公司(全文简称梅钢)2号高炉于2016年3月8日点火投产,高炉设东、西对称2个矩形出铁场,未设渣口,高炉设有20个风口。东、西铁口夹角为162°,主铁钩采用贮铁式,东西出铁场各设2个固定罐位,西出铁场采用摆动流嘴,东出铁场采用固定流嘴。正常出铁制度为2个出铁口交替出铁。如遇单面铁口设备故障或渣铁沟修补时,需单面出铁。针对上一代炉龄曾存在单面出铁高炉需减风、两铁口出铁不均、渣铁出不尽、炉役后期铁口深度难以保持、泥套使用寿命短,渣沟频繁清理等问题[1]。针对上述实际生产中出现的问题,炉前管理人员及技术人员通过反复分析、实验及总结,逐步攻克了上述各项难题,保证了高炉生产的稳定顺行,同时2号高炉炉前操作技术取得了较大进步。

1 炉前日常操作进步

1.1 出铁技术的进步

维护好铁口、渣铁沟及炉前设备,按时打开铁口,出净渣铁是炉前的主要任务。通过分析和总结炉前应从堵口时打泥与铁口泥包的控制、开口方法掌握、泥套的维护及异常情况处理几个方面着手,确保出铁稳定并及时排净渣铁。

1.1.1 堵口打泥量及打泥压力的控制

高炉堵口的质量直接决定着铁口深度与出铁的均匀性。保证铁口深度和出铁均匀性的关键是控制合适堵口打泥量和保证足够的打泥压力。

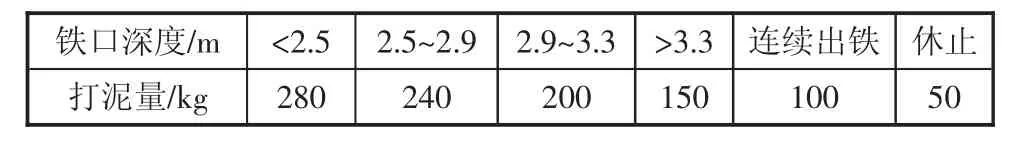

1)控制合适的打泥量。根据高炉生产经验,堵口时打入的泥量越大,越有利于铁口深度的稳定和泥包的生成。但打泥量应控制在合适的范围内,如打泥量过多,会出现铁口深度过深,多余的泥会被压人炉缸,可能会导致出铁喷溅量,同时还会造成铁口难开、烧、漏等情况,从而影响高炉及时出净渣铁。如打泥量不足以弥补出铁口泥包的损耗,则会导致铁口过浅。正常情况下,打泥量要稳定,波动范围一般控制在20 kg以内,并要求各班操作统一。通过理论技术和实际操作,梅钢2号高炉铁口深度及打泥标准见表1。

表1 梅钢2号高炉铁口深度及打泥标准

2)保证合适、稳定的打泥压力。经过大量实验摸索,总结出了减泵分步打泥堵口技术。炮泥被打人铁口时,堵口压力越大,炮泥在孔道内的密实度就越大,出铁过程中孔道的抗渣铁侵蚀的能力也就越好,出铁过程中铁水流速就越稳定,有效的解决了来渣后孔道逐步放大,铁流过快,甚至跑大流的的情况,出铁时间就得以保证。减泵步布打泥堵口技术就是根据这一原理,在堵口时使用3台泵一次性打入70%~80%的炮泥,根据打泥压力逐步减泵缓慢打入剩余的炮泥,使打泥压力上升,从而保证铁口孔道内炮泥的密度,形成的泥包更稳定,实现稳定出铁的目的。

1.1.2 预开铁口及雾化技术的使用

2号高炉正常铁口深度在2 900~3 300 mm之间,为提高一次性开口成功率,确保准时打开铁口,炉前总结并推行预开铁口及分段开口技术。预开铁口是指上一炉堵口退炮后,将铁口垃圾清理干净后,提前用开口机钻进约500 mm深度。同时在原有开口机设备状态的基础上,使用了“雾化水技术”。在开口过程中,由于采用雾化水冷却钻头技术,解决了开口后期钻头的熔损问题,确保了一次性开口成功率,避免了更换钻杆、烧氧气作业,同时也能够得到相对理想的铁口孔道。目前通过上述技术的使用炉前作业一次开口成功率在95%以上,同时也带来了以下好处:

1)杜绝了因钻杆对铁口中心偏的事故发生,能够及时发现泥套异常及中心偏问题,并有充足时间处理。

2)铁口维护工作条件改善,一次性开口成功率明显提高,铁口维护的稳定性及放铁时间随之提高。

3)大幅度降低炉前员工劳动强度。

4)降低了开、堵铁口钻杆、冲击棒、氧气管等耐材消耗。

1.2 单面出铁技术进步

由于梅钢2号高炉采用2个铁口轮流交替出铁,在单面渣、铁沟需要修补或者设备故障时,只能采用单铁口出铁。上1台炉龄单面出铁过程中,因渣铁处理原因高炉经常减风,甚至风口设备烧坏。在进过分析后,发现主要原因是单面出铁过程中,铁口不能及时打开、渣铁不能及时出尽,导致高炉减风,甚至是风口设备烧坏。通过总结、试验、分析后采取了以下措施,有效的解决了炉前单面出铁对高炉的影响。

1)退出一个铁口前一炉,提前打开另一个铁口,实现2个铁口同时出铁,将炉缸内渣铁出尽。

2)单面出铁期间使用特制炮泥,将退炮时间由30 min缩短至20 min,将铁间间隔控制在45 min以内。

3)减少堵口打泥量,将铁口深度控制在下限,避免铁口过深出现铁口难开及烧、漏情况。

4)钻头由Φ45 mm改成Φ50 mm,提高铁水流速,有利于快速出尽渣铁。

通过实际操作可以得出,单面出铁的关键是在单铁口投用前尽可能的出尽炉缸内的渣铁,在保证安全、环保的前提下缩短铁间间隔,保证铁口能够及时打开,杜绝卡、漏等现象,铁口打开后能够快速出尽炉缸内的渣铁是关键。

2 渣铁沟的使用维护

2.1 主沟工艺尺寸改进

第四代2号高炉炉前主沟使用“L”型贮铁式主沟,主沟上口宽度由上一代高炉的800 mm增加至1 200 mm。根据经验发现在出铁时,铁水落点处侵蚀较其他部位严重的多,加宽了主沟,铁水对冲击点处的冲击大大减小,使得该部位的侵蚀变得缓慢、均匀,延长了主沟的使用寿命;同时主沟内铁水和熔渣的流速也相对减慢,一方面使铁水对主沟其他部位的冲刷减缓,同时也有利于渣铁分离;加宽加大了小井,使铁流稳定;增大了过眼流通面积,使过眼内铁水的流速减慢,贮铁量增加,相应蓄热量增加,有利于延长铁间时间。通过主沟相关工艺尺寸改进使铁水的冲击点落在铁水液面上,主沟的损坏得到减缓,储铁沟存铁35 t,2次铁的间隔时间可达到11 h以上,主沟的使用寿命得到了延长。

2.2 残铁开口机的使用

2号高炉前三代炉龄放炉前撇渣器残铁时一直采用氧气烧残铁孔的方法,该方法开孔时间长,孔道形状不规则,主沟内渣铁放不净,员工劳动强度增加,作业危险性系数大,耗材成本高,同时烧氧气控制不好就容易造成严重的环保事件。为解决此问题2016年开炉后开始使用残铁孔开口机,残铁孔开口机使用压缩空气作为能源,在残铁沟上固定,对正后进行开口,开口速度快、效率高、操作简单、安全、维修方便,残铁孔开口机的使用使开孔时间由以前50 min左右缩短到现在的5~10 min,同时残铁孔大小便于控制,孔道相对规则、无堵塞,放铁顺畅,为快速捅撇渣器、主沟检修等工作节约了事件,降低了炉前工的劳动强度,同时减少了环境污染。

2.3 下渣沟改造

2016年以前2号高炉两条下渣沟每班必须人工进行清理,在炉况欠佳,物理热不充足的情况下需每炉清理,工人劳动强度大,给渣沟维护带来较大困难。第四代炉龄渣沟采用浇注料成型沟及水冷钢槽相结合的方式,增加干区长度,缩短水冷钢槽使用区域,减少了出渣过程中渣沟的热量损失,保证了下渣的流动性,从而减少下渣沟的清理周期。

3 操作人员技术水平提高

炉前作业技术的进步,离不开操作人员素质的提高。炉前作业环境相对较差,劳动强度较大,自动化程度低。2016年前,高炉炉前每班作业人员共有12人,近年来,通过对炉前工艺流程的技术改进、对炉前设备的改造,加强员工技能素质培养,提高机械化、自动化水平,炉前作业人员的技能水平不断提高,炉前作业也逐步趋向大工种作业,人员配置不断得到优化。目前,炉前三班人员均可进行行车、挖掘机、叉车操作,每班作业人员仅为6人,有效地提高了作业效率。

4 结论

随着炉前工艺技术不断改进、炉前自动化程度不断完善、员工技术水平不断提高,炉前作业技术取得了明显的进步,员工的劳动效率不断提高。

1)新工艺和新设备的投用为炉前作业技术进步打下了良好的基础。

2)铁口维护技术的不断进步和渣铁沟的使用、维护方面的不断进步,既满足了高炉产量提升的需要,又改善了现场作业环境、降低了员工的劳动强度。

3)员工技能水平的不断提高及机械化程度不断改善,有效地提高了炉前作业效率。