多级热压式回热抽真空系统在1 000 MW火电机组中的应用

朱旭升,孙伟鹏,王振锋

(华能海门电厂,广东 汕头,515071)

1 前言

华能国际电力股份有限公司海门电厂1#机组为超超临界一次再热1 000 MW凝汽式汽轮机组,机组原配备水环真空泵采用双级真空泵。水环真空泵的作用是将不凝结气体 (主要包括轴端汽封和处于真空状态下运行的各设备漏入的空气和尚未凝结的低压排汽等)从凝汽器中排出,以维持机组良好的真空状态,进而保证冷端良好的传热效果,确保机组高效运转。受冷却水温限制的影响,水环式真空泵运转过程中,极限抽吸能力将进一步受到影响,从而使得叶轮表面容易发生局部气蚀现象,泵体运行噪音逐渐增大,机组长时间运行周期下,极易导致叶片断裂,威胁机组安全运行。

2 技术原理及特点介绍

多级热压式回热抽真空系统的核心部件为蒸汽喷射器,技术原理是基于进入蒸汽喷射器的动力蒸汽通过动力喷嘴形成高速动能,使吸气腔室产生真空来抽吸气体,以达到抽真空目的。从能量角度来看,工作流体首先发生势能或者热能转变为动能,通过与抽吸引射来的流体混合,并沿着各级蒸汽喷射器和三室冷却器组成的系统流动,其流动速度逐渐减缓、趋于均匀,从而实现动能复转变为势能。

三个蒸汽喷射器与三室冷却器串并联构成多级热压式回热抽真空系统,其显著特点是:

(1)完全不耗厂用电。采用低品质过热蒸汽作为动力气源,抽吸凝汽器的乏汽 (干空气和水蒸汽);

(2)属于一级回热系统。采用凝结水作为冷却水,冷凝器串联在凝结水母管上,做功后的动力蒸汽和凝汽器中抽出的乏汽的热量,都回收加热凝结水,达到提高进入低加的凝结水温度的目的;

(3)工质全部回收。动力蒸汽冷却成的水通过疏水管道,回收热井,实现工质回收。

(4)系统采用热泵抽汽装置,无转动部件,系统全部为静设备,可靠性高,维护低;

(5)蒸汽喷射器抽汽能力大,真空严密性适应范围广,400 Pa/min都能适应。

3 技术方案

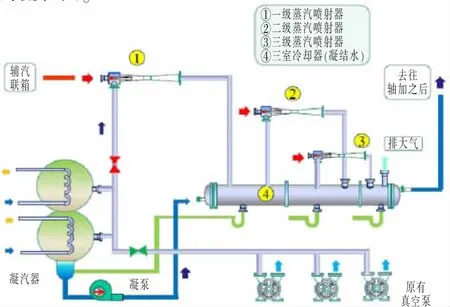

热力循环系统辅助蒸汽作为动力蒸汽,动力蒸汽通过蒸汽喷射器喷嘴时以超音速射流,从而产生真空,凝汽器中的不凝性气体流入多级蒸汽喷射器系统,最终排向大气。图1为在华能海门电厂1#机组改造多级热压式热泵回热抽真空系统的流程图。

图1 华能海门电厂1#机组改造多级热压式热泵回热抽真空系统的流程图

多级热压式热泵回热抽真空系统包含如下内容:

(1)三室冷凝器一台,安装在8 m层,凝汽器对面靠墙处。

(2)蒸汽喷射器三台,分别安装在三室冷凝器上。

(3)蒸汽稳压罐一台,布置在冷凝器一侧,用于防止蒸汽压力波动,排污、疏水等。

(4)仪表、阀门、管路等附件。

多级热压式热泵回热抽真空系统由三台蒸汽喷射器串联工作,第一级蒸汽喷射器与凝汽器抽真空系统管道直接连接,引射的不凝性气体与动力蒸汽完成混合,进入三室冷却器第一级冷却装置冷却,冷却后的混合蒸汽进入第二级蒸汽喷射器,引射的不凝性气体与动力蒸汽再次完成混合,进入三室冷却器第二级冷却装置冷却,最后冷却后的混合蒸汽进入第三级蒸汽喷射器,引射的不凝性气体与动力蒸汽再次完成混合,进入三室冷却器第三级冷却装置冷却,待充分冷却后排至大气。各级冷凝器的疏水经U形水封管道回收到凝汽器热井。

4 性能对比试验

为测试多级热压式热泵回热抽真空系统在全工况下能否满足要求,2018年3月下旬做了性能对比试验,分50%,75%,100%THA负荷三个工况分别做试验。在每一负荷下,采取水环真空泵先运行,后切换至蒸汽喷射器运行。通过以上设备的投切引起的数据变化来判断两套抽真空系统性能的差别。

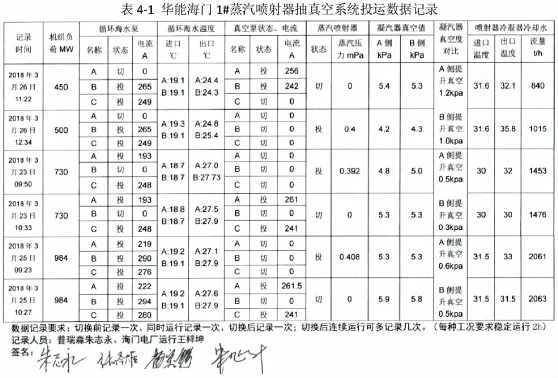

图2 华能海门1#蒸汽喷射器抽真空系统投运数据记录

图2是性能试验数据记录,试验数据分析如下:

在500 MW工况下,切换后真空平均提高1.1 kPa,凝结水温升高4℃,两台真空泵电流节约502 A。

在730 MW工况下,切换后真空平均提高0.4 kPa,凝结水温升高2℃,两台真空泵电流节约502 A。

在983 MW工况下,切换后真空平均提高0.55 kPa,凝结水温升高1.5℃,两台真空泵电流节约502 A。

以上数据说明在投运多级热压式热泵回热抽真空系统不仅可以替代两台水环真空泵运行,节约厂用电,而且可以更好地优化凝汽器真空,耗用的蒸汽抽气做功后余热也回收到凝结水中。

5 收益分析

5.1 节约厂用电

由试验数据可知,两台水环式真空泵运行时电流为502 A左右,电压380 V,水环式真空泵运行时的功耗为:250 kW。

投运三级喷射器抽真空系统后,水环真空泵停运功耗为:0 kW。

1#机组年运行小时数按4 100 h计算,则全年可节省厂用电:250×4 100=102.5万kW·h。以目前电厂上网电价0.42元/kW·h计算,则全年可节电费用43.05万元。

5.2 节煤效益

5.2.1 500 MW工况

(1)真空提高带来的节煤收益

对于1 000 MW纯凝机组真空每提高1 kPa节约煤耗1.5 g/(kW·h)。由试验数据表可知,按500 MW负荷工况考虑,改用蒸汽喷射器系统后,真空提高1.1 kPa。机组真空提高后煤耗下降1.65 g/kW·h。

(2)动力蒸汽消耗对煤耗的影响

对于1 000 MW纯凝机组,500 MW负荷下,每消耗1 t、0.4 MPa的动力蒸汽影响煤耗增加0.12 g/kW·h。三级蒸汽喷射器运行时,动力蒸汽的消耗量按照3 t/h计算,将会影响机组煤耗增加0.36 g/kW·h。

(3)热量回收加热凝结水的节煤收益

由试验数据表可知,500 MW负荷下,三级蒸汽喷射器运行时,凝结水温度升高了4℃,凝结水流量为845 t/h。凝结水温度升高可减少八段抽汽约5.8 t/h,折合煤耗可降低0.18 g/kW·h。

综合上面三部分,则改造后煤耗下降1.65+0.18-0.36=1.47 g/kW·h。5.2.2 730 MW工况

(1)真空提高带来的节煤收益

对于1 000 MW纯凝机组真空每提高1 kPa节约煤耗1.5 g/(kW·h)。由试验数据表可知,按730 MW负荷工况考虑,改用蒸汽喷射器系统后,真空提高0.4 kPa。机组真空提高后煤耗下降0.60 g/kW·h。

(2)动力蒸汽消耗对煤耗的影响

对于1 000 MW纯凝机组,730 MW负荷下,每消耗1 t、0.4 MPa的动力蒸汽影响煤耗增加0.09 g/kW·h。三级蒸汽喷射器运行时,动力蒸汽的消耗量按照3 t/h计算,将会影响机组煤耗增加0.27 g/kW·h。

(3)热量回收加热凝结水的节煤收益

由试验数据表可知,730 MW负荷下,三级蒸汽喷射器运行时,凝结水温度升高了2℃,凝结水流量为1 450 t/h。凝结水温度升高可减少八段抽汽约5 t/h,折合煤耗可降低0.11 g/kW·h。

综合上面三部分,则改造后煤耗下降0.60+0.11-0.27=0.44 g/kW·h。5.2.3 983 MW工况

(1)真空提高带来的节煤收益

对于1 000 MW纯凝机组真空每提高1 kPa节约煤耗1.5 g/kW·h。由试验数据表可知,按983 MW负荷工况考虑,改用蒸汽喷射器系统后,真空提高0.55 kPa。机组真空提高后煤耗下降0.825 g/kW·h。

(2)动力蒸汽消耗对煤耗的影响

对于1 000 MW纯凝机组,983 MW负荷下,每消耗1 t、0.4 MPa的动力蒸汽影响煤耗增加0.07 g/kW·h。三级蒸汽喷射器运行时,动力蒸汽的消耗量按照2 t/h计算,将会影响机组煤耗增加0.21 g/kW·h。

(3)热量回收加热凝结水的节煤收益

由试验数据表可知,983 MW负荷下,三级蒸汽喷射器运行时,凝结水温度升高了1.5℃,凝结水流量为2 000 t/h。凝结水温度升高可减少八段抽汽约3.7 t/h,折合煤耗可降低0.06 g/kW·h。

综合上面三部分,则改造后煤耗下降0.825+0.06-0.21=0.675 g/kW·h。

改造后全年平均煤耗下降约 (1.47+0.44+0.675)/3=0.862 g/kW·h,按照单台机组年发电量42亿度计算,则每年节约标煤约3 620 t,标煤单价以850元/t计算,则每年可实现节煤收益307.73万元。

5.2.4 节省维护费用

采用多级热压式热泵回热抽真空系统后,无转动设备,全部为静设备,几乎零维护。原水环式真空泵由于长期备用,也大大降低了维修换件等维护成本。维护费用不好量化,暂不计算收益。

6 结论

多级热压式热泵回热抽真空技术特点有结构简单,无转动机械设备,安全可靠性高;维护成本低,维护效率高;不消耗厂用电,节能效果佳;凝汽器真空严密性适用范围广,避免了夏季工况工作水温对机组抽真空效率的影响,同时也解决了水环式真空泵因汽蚀产生的噪音大和叶轮裂纹甚至断裂等安全问题,对降低供电煤耗,减少厂用电量有明显作用,改造后经济效益明显,投入产出比效果好。