1Cr11MoNiW1VNbN不锈钢硼砂盐浴渗铬性能研究

郭洁,唐公民

(哈尔滨汽轮机厂有限责任公司,黑龙江 哈尔滨,150046)

1 前言

超临界和超超临界汽轮机紧固件多选用改良型的12%铬不锈钢甚至是高温合金。由于同种钢具有亲和力,特别是不锈钢材料,虽耐蚀性较好,但硬度相对较低,受力后螺纹易塑性变形[1],再者高温条件下产生的氧化产物和湿热条件下产生的腐蚀产物也容易导致螺栓粘结咬死[2]。为了提高高温螺栓的抗咬死性能,要求螺栓材料表面具有较好的耐磨、抗氧化和耐腐蚀性能[3-4]。三菱公司采用螺母渗铬处理改善耐磨和耐腐蚀性能,达到避免螺栓咬死的目的。为此开展了超临界和超超临界汽轮机紧固件材料1Cr11MoNiW1VNbN不锈钢的渗铬研究。

2 试验方法

2.1 渗铬方法的选择

盐浴渗铬对比气体渗铬和固体粉末渗铬具有较低的工艺成本,设备简单,操作简易,对环境污染小等优点,近年来被广泛应用于实际生产中。本文采用硼砂熔盐对1Cr11MoNiW1VNbN不锈钢材料进行盐浴渗铬,硼砂熔盐配方主要由硼砂、NaCl、 Cr2O3、 Al粉和 NaF 组成。

2.2 试验材料和方法

试验用1Cr11MoNiW1VNbN不锈钢为超临界汽轮机组的高温紧固件材料,其化学成分如表1所示。渗铬试样规格为10 mm×10 mm×35 mm。试样经过表面打磨 (1000#),超声波清洗后进行渗铬,渗铬温度选择1 035℃,保温3 h后空冷,渗铬后650℃真空回火3 h处理。

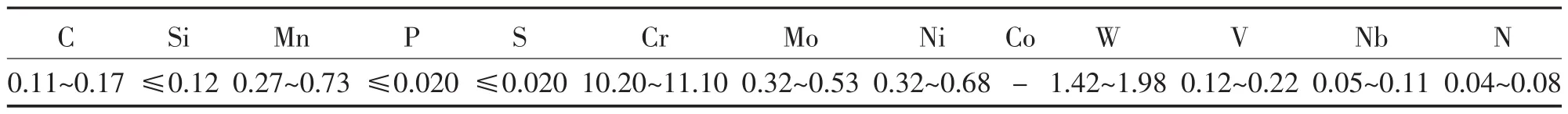

表1 试验用1Cr11MoNiW1VNbN不锈钢化学成分单位:wt%

3 试验结果与分析

3.1 渗层组织分析

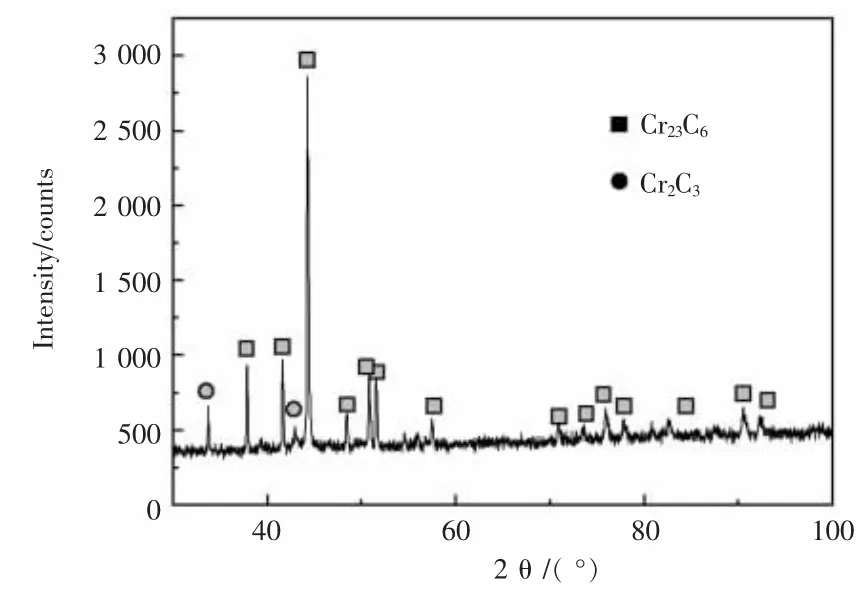

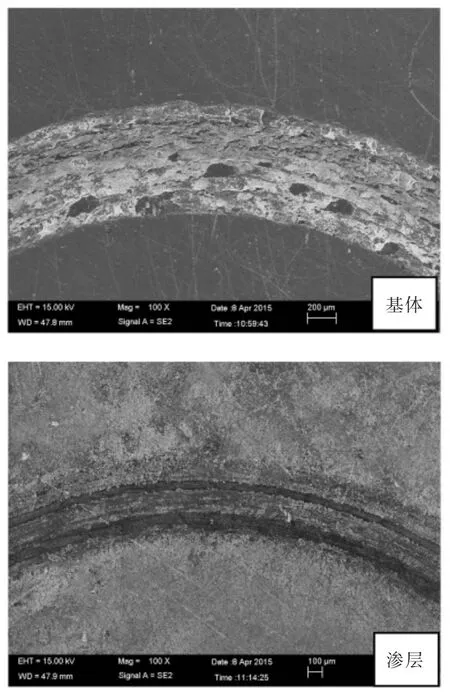

试样渗铬后表面呈银灰色,经XRD物相分析(见图1)可知,Cr23C6的峰位匹配很好,三强峰尖锐,说明最外层白亮层主要由Cr23C6组成,且结晶度好。同时发现有较弱的Cr2O3衍射峰,产生少量Cr2O3的原因是由于试样表面的熔盐在冷却过程中发生自剥,高温试样的表面暴露在空气中发生了轻微氧化[5]。图2为渗铬和热处理后的渗层显微组织照片,除了白亮层外发现次外层少量Fe-Cr固溶体组成,白亮层连续均匀无缺陷,由于基体中碳含量为0.11%~0.17%,碳含量相对较低,所以形成白亮层的厚度是有限的,白亮层厚度约为3 μm,随着Cr原子继续渗入,次外层的铬含量超过了铬在奥氏体中最大溶解度,形成Fe-Cr固溶体,Fe-Cr固溶体在随后的冷却过程中被保留下来[6],局部渗层总厚度达10 μm。

图1 渗铬试样X射线衍射图

3.2 渗层能谱分析

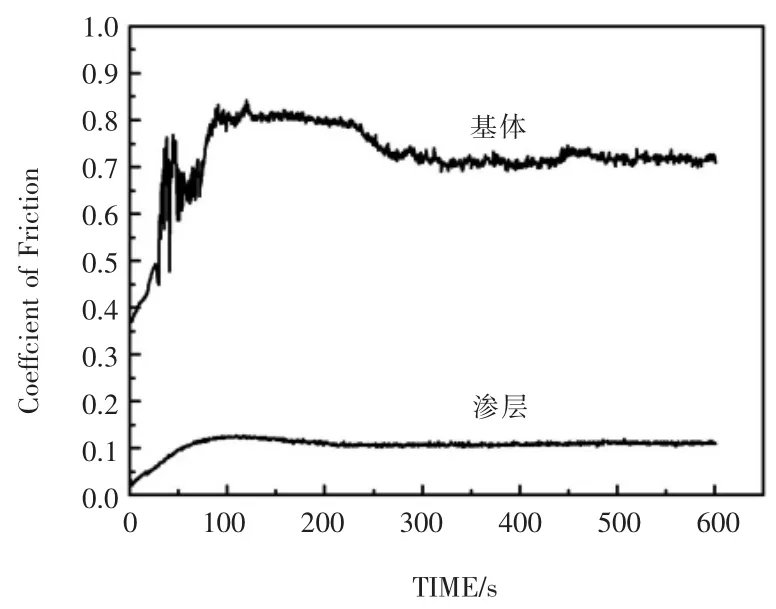

对渗铬试样截面进行了线扫能谱分析,其分析结果如图3所示,从图中明显看出Cr原子、Fe原子和C原子的浓度在白亮层和基体的交界处有突变,可清晰地显示白亮层深度,其层深与金相结果一致。Cr的渗入会引起C的上坡扩散,C的扩散系数远高于Cr,所以在渗层与基体的交界处没有贫碳[7]。由于Cr原子是垂直扩散渗入,而C原子是反向扩散,因此过了白亮层存在一个成分过渡区,过渡区的Fe浓度略低于基体中Fe浓度,而Cr和C浓度略高于基体的,但过渡区的组织与基体相同,没有明显界限。初期,基体和渗层与摩擦副对磨都存在一个跑合期,跑合期后基体和渗层试样的摩擦系数随时间变化不大,利用数学拟合方法处理得到稳定时期摩擦系数的平均值,基体在经过约250 s的跑合之后摩擦系数稳定在0.71左右,而渗层在经过约150 s的磨合期后摩擦系数稳定在0.11左右,稳定期渗层的摩擦系数明显低于基体。

图3 渗铬试样横截面线扫能谱

图5 5 N载荷下基体和渗铬试样摩擦系数与时间的关系

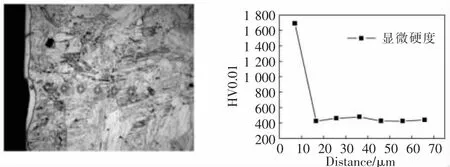

3.3 渗层硬度分析

渗层显微硬度值随表面深度的硬度梯度如图4所示,载荷10 g,保压15 s,由于白亮层主要为碳铬化合物,所以表面渗层的硬度很高,高达1 690 HV。渗层只有3 μm左右,所以梯度很陡,基体的硬度为400 HV左右。

图4 渗铬试样横截面硬度分布

3.4 摩擦磨损性能

采用CFT-Ⅰ型多功能材料表面综合性能测试仪对比了基体和渗铬试样在相同磨损条件下的摩擦磨损性能。磨损条件为:磨损半径5 mm,载荷5 N,转速300 r/min,磨损时间600 s,摩擦副为Ф5 mm的GCr15钢球,硬度HRC58-HRC60。

图5是相同磨损条件下,基体和渗铬试样摩擦系数与时间的关系图。从图中可以看出,摩擦

图6 相同条件下基体和渗铬试样磨损形貌

图6是相同磨损条件下,渗层和基体试样磨损后的磨损形貌图。从图中可知,相同磨损条件下渗层和基体的磨损形貌存在较大差异,基体磨损严重,呈现明显粘着磨损形貌,出现撕裂痕迹和磨屑被碾平形貌。而渗层表面的白亮层硬度高达1 690 HV,渗层有效地承担了载荷,在该磨损条件下几乎无磨屑产生,没有产生磨损,只是沿着摩擦方向有挤压痕迹,同时渗铬层表面铬含量较高,而铬是容易氧化的元素,在磨损过程中试样表面可形成致密的Cr2O3薄膜[7],起到了自润滑作用,从而降低了摩擦系数,降低了磨损率。

3.5 高温抗氧化性能

高温抗氧化试验方法按HB5258-2000[8]执行,选择长50 mm、宽15 mm、厚度2.5 mm的板状试样,氧化温度在620℃高温氧化100 h。

图7是620℃条件下基体试样和渗铬试样100 h内氧化增重曲线。在高温氧化试验初期,基体和渗层试样氧化速率均高于试验后期的氧化速率,说明基体和渗层试样在氧化过程中能够形成具有保护性的氧化物薄膜,这种薄膜可以抑制氧化从而降低氧化速度。但是通过图7明显看出620℃条件下,渗层试样氧化增重明显小于基体试样,根据HB5258-2000中钢和合金抗氧化性级别评定方法,620℃温度下,基体和渗层试样的抗氧化速率分别是 0.014 6 g/(m2·h) 和 0.003 1 g/(m2·h), 都属于完全抗氧化级别,但基体氧化速率是渗层的4倍左右。

图7 620℃条件下基体试样和渗铬试样100 h内氧化增重曲线

3.6 电化学腐蚀

利用CHI-660C电化学工作站对基体和渗层进行Tafel曲线测试和阳极极化曲线测试。测试条件:电解液为3.5%NaCl溶液,工作电极为基体表面和渗层表面,测试面积为0.502 cm2,辅助电极为Pt电极,参比电极为饱和甘汞电极,极化电位由负向向正向移动。

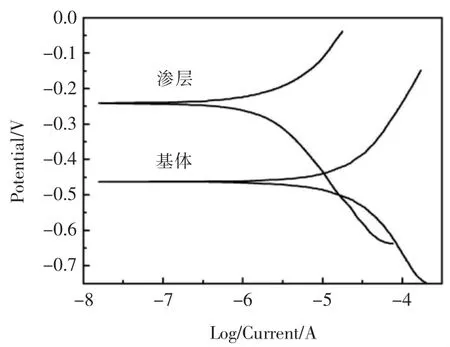

上述条件下,基体和渗层室温下的Tafel测试结果如图8所示。根据软件自带功能对曲线拟合得出,基体和渗层在3.5%NaCl溶液中自腐蚀电流分别为1.758×10-5A和2.119×10-6A,基体自腐蚀电流高出渗层自腐蚀电流一个数量级,说明渗层耐蚀性明显高于基体。

图8 基体和渗层试样在3.5%NaCl溶液中Tafel曲线

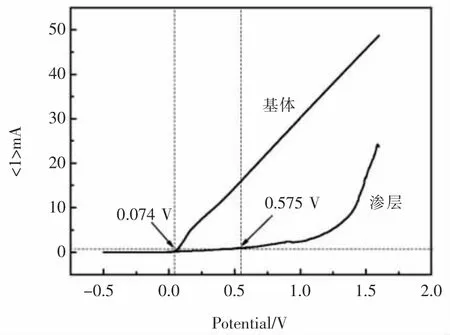

相同实验条件下,基体和渗层室温下的阳极极化曲线如图9所示,一般取1 mA电流对应的电位为金属的溶解电位,从图9中得出,基体和渗层在3.5%NaCl溶液中的溶解电位分别是0.074 V和0.575 V,渗层溶解电位比基体高0.501 V,说明渗铬后渗层耐蚀性明显提高。

图9 基体和渗层试样在3.5%NaCl溶液中阳极极化曲线

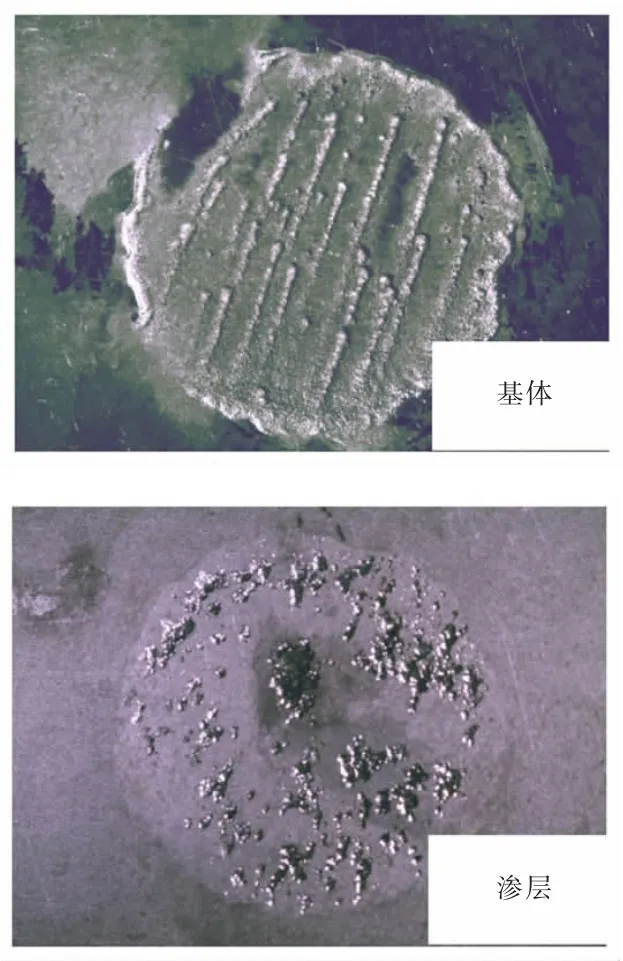

阳极极化试验后,清理掉表面腐蚀产物,基体和渗层试样表面腐蚀形貌如图10所示。在相同电位范围内,基体工作面积的腐蚀严重,超过90%的工作面积都被腐蚀且腐蚀深度较深,而渗层试样工作面积内只有若干腐蚀点坑出现,且腐蚀深度较浅,通过腐蚀形貌对比,渗层耐蚀性优于基体。

图10 基体和渗层试样在3.5%NaCl溶液中阳极极化曲线

4 生产应用

该渗铬技术已成功用于汽轮机平衡环罩螺母渗铬的生产,图11是内六角罩螺母渗铬后的实物图,渗铬后的螺母外表面呈银灰色,颜色均匀,无剥落、裂纹等缺陷。

图11 内六角罩螺母渗铬实物图

5 结论

(1)1Cr11MoNiW1VNbN不锈钢经过硼砂盐浴渗铬处理后,渗层组织主要由白亮化合物层Cr23C6组成,渗层厚度约3 μm,局部次外层区域有少量Fe-Cr固溶体,渗层总厚度可达10 μm。

(2)渗铬及热处理后1Cr11MoNiW1VNbN材料表面硬度由400 HV左右提高到1 690 HV左右,同时摩擦磨损试验表明,渗层相对基体摩擦系数降低,耐磨性明显提高。

(3)渗铬及热处理后1Cr11MoNiW1VNbN材料的高温抗氧化性能提高,同时电化学腐蚀试验表明,渗层具有比基体更低的自腐蚀电流和更高的溶解电位,其耐腐蚀性明显提高。