乙苯装置干气水洗设备腐蚀现状分析及防护

, ,

(中国石化青岛炼油化工有限责任公司,山东 青岛 266500)

某公司乙苯/苯乙烯联合装置以重整装置产品苯和催化裂化装置副产催化干气中的稀乙烯为原料,经烷基化反应制备乙苯,再经脱氢反应得到产品苯乙烯。乙苯装置中脱丙烯系统的作用是通过吸收、解吸的方法将催化干气中丙烯及比丙烯重的烯烃组分降低到一个经济、合理的含量以下,同时通过水洗去除催化干气进装置时携带的液体及MEA(乙醇胺)等杂质,减少对反应部分和分离部分的影响。装置运行第一周期出现换热器管束堵塞,引起该系统压力降增大,形成装置运行瓶颈,被迫降低生产负荷,影响装置经济效益。针对脱丙烯系统换热器管束清洗情况,结合2015年大检修时容器检查情况,分析该系统中设备腐蚀原因并提出了相应的防护措施。

1 流程说明

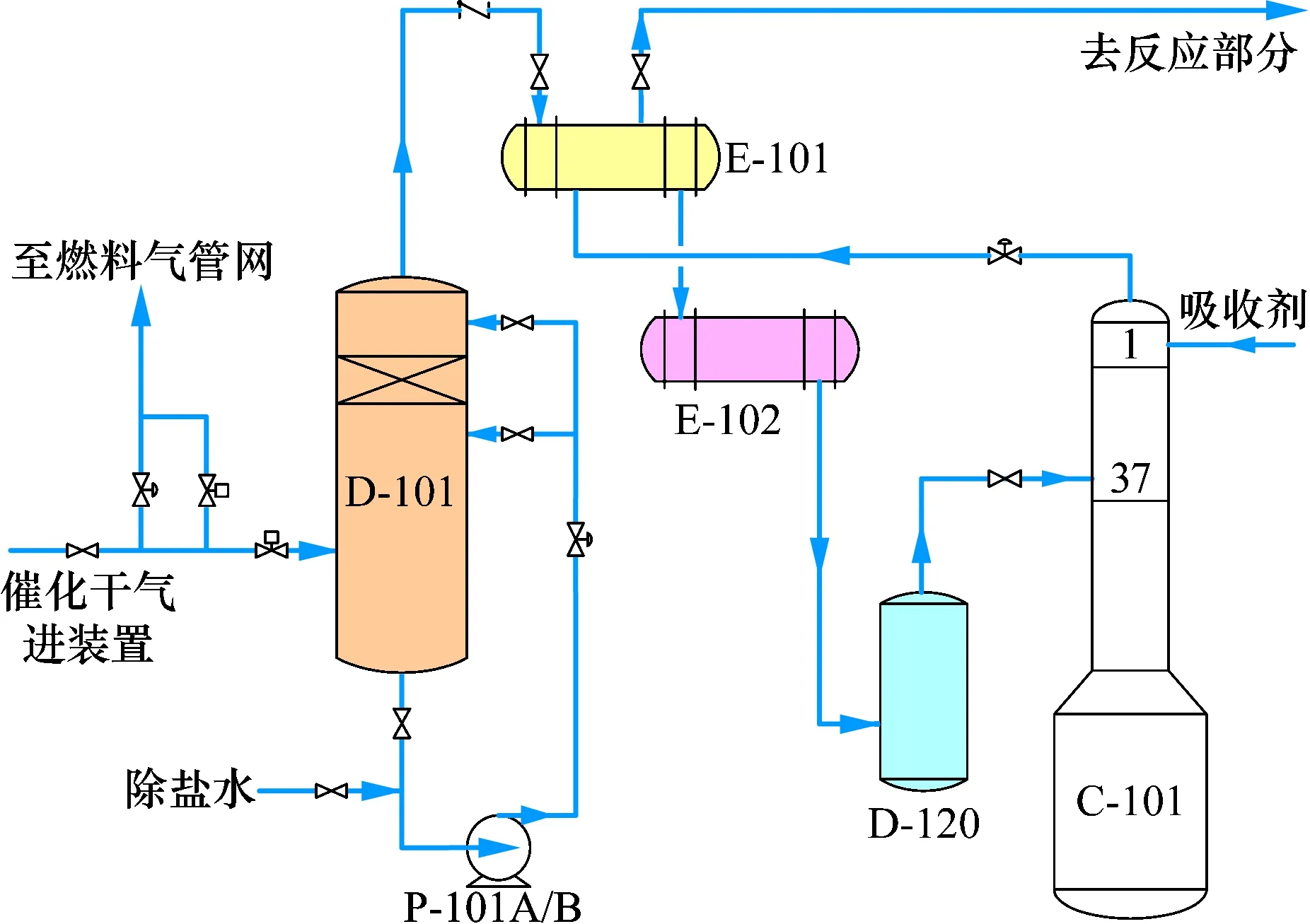

脱丙烯系统干气水洗部分流程示意见图1。

催化干气主要成分为甲烷(体积分数38%)、乙烷(体积分数18%)、乙烯(体积分数17%)和丙烯(体积分数3%),同时还存在体积分数20~5 000 μL/L的硫化氢。催化干气进乙苯装置后,先进入干气水洗罐(D-101),该罐的作用是将催化干气进装置时携带的液体及MEA除去。罐内设填料一层(材质为0Cr13),罐底设水洗循环泵(P-101A/B),水洗用水经填料上部喷淋,与催化干气逆向接触,工艺操作每2 h换水一次,期间循环使用,采用除盐水补水。

图1 脱丙烯系统干气水洗部分流程示意

从干气水洗罐(D-101)顶部出来的气体(含硫化氢及大量水汽)依次进入催化干气换热器(E-101),催化干气过冷器(E-102)与丙烯吸收塔(C-101)塔顶出来的低温催化干气,5 ℃冷冻水换热,温度降低至15 ℃,经分液罐(D-120)分液后进入丙烯吸收塔(C-101)中部。吸收剂从丙烯吸收塔顶部进入与催化干气逆向接触,将催化干气中的丙烯绝大部分除去;从丙烯吸收塔顶部出来的催化干气进入催化干气换热器(E-101)与进塔的催化干气换热后去反应部分。

2 存在的问题及改造情况

2.1 管程压力降增大

乙苯装置于2011年8月建成投产,2015年6月按计划停工检修。受上游装置操作及掺炼焦化干气的影响,进料干气中携带脱硫剂及焦粉等杂质;随着设备使用年限逐渐增加,设备腐蚀情况日趋严重。干气中携带的重组分、焦粉等杂质在E-101及E-102管束内累积,12至18个月内,管程压力降由初始值0.05 MPa上升至0.16 MPa,压力降增加0.11 MPa。压力降的增大引起进装置的干气流量下降,装置被迫降低生产负荷。2013年3月和2014年10月,利用上游装置停工机会,两次对乙苯装置进行局部停工,E-101实施检修清洗。具体压力降变化情况见图2。E-101于2017年4月更换了管束。2015年大检修期间,检查发现D-101填料及破沫网损坏严重并更换,正常运行期间虽未造成设备泄漏引发安全事故,但换热器管束堵塞引起该系统压力降增大,影响了装置平稳运行。

图2 E-101管程压力降变化情况

2.2 设备改造情况

设备明细及改造情况见表1。

表1 脱丙烯系统干气水洗设备及改造情况

3 干气水洗部分设备腐蚀现状

根据设备检查及清理情况,腐蚀主要表现为设备本体腐蚀及不锈钢内构件腐蚀。

3.1 换热器管束及设备本体腐蚀

3.1.1 换热器管束堵塞及泄漏

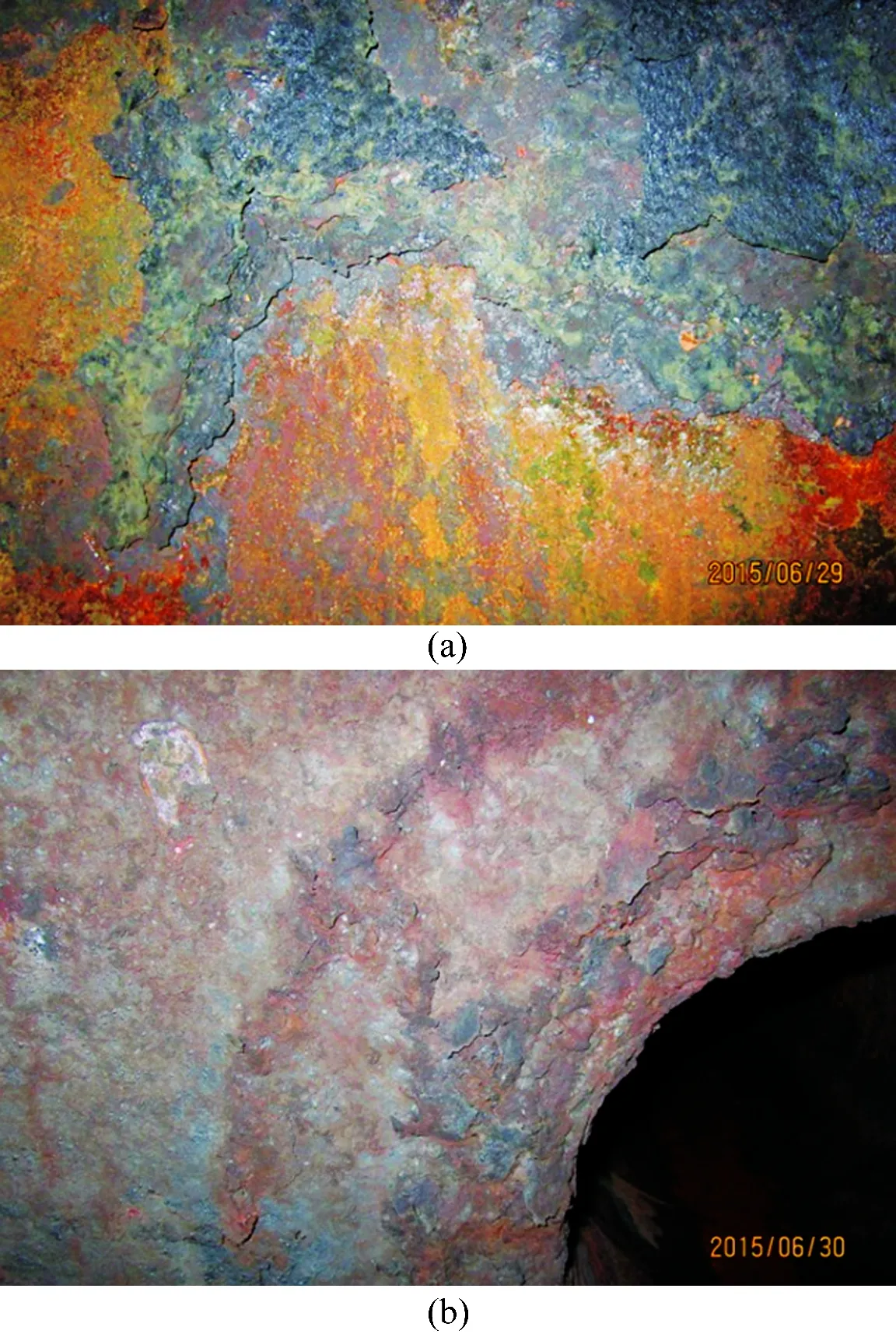

换热器管束堵塞及泄漏情况见图3。

图3中管束堵塞的垢物为腐蚀剥落的铁锈,混合催化干气中携带的焦粉等杂质,该垢物可通过高压水冲洗去除。另外,还发现换热器列管与管板连接处腐蚀减薄泄漏,列管腐蚀穿孔。

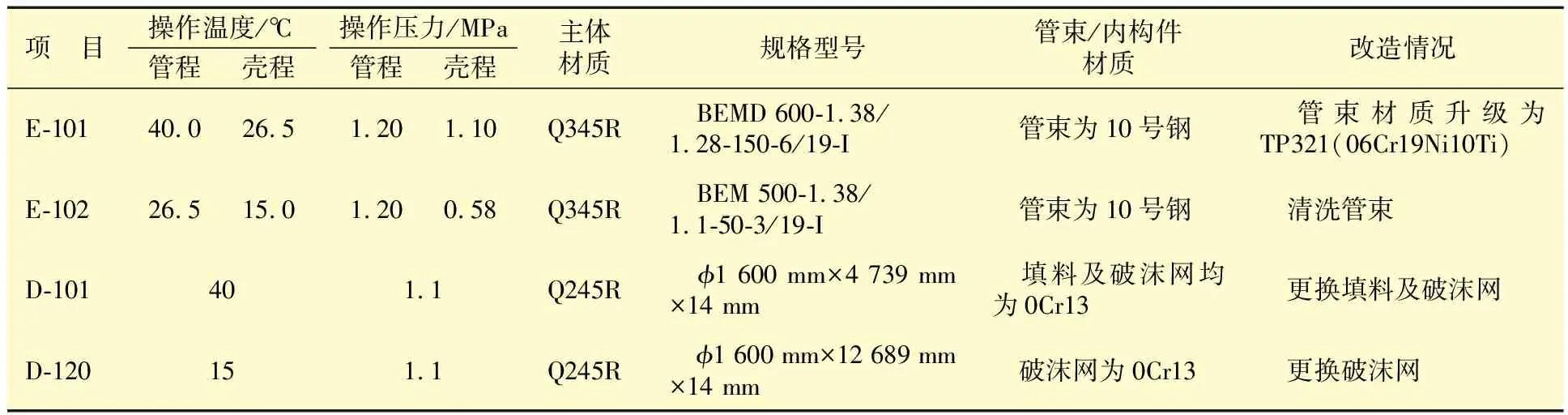

3.1.2 设备本体腐蚀

设备本体测厚及内表面检查情况见表2及图4。由表2及图4可以看出,D-101和D-120设备本体腐蚀表现为内部表面比较均匀地剥落,未形成裂纹、断裂等影响设备安全运行的腐蚀形态。

图3 换热器管束堵塞及泄漏情况

表2 D-101和D-120大检修测厚数据

图4 D-101和D-120设备本体腐蚀情况

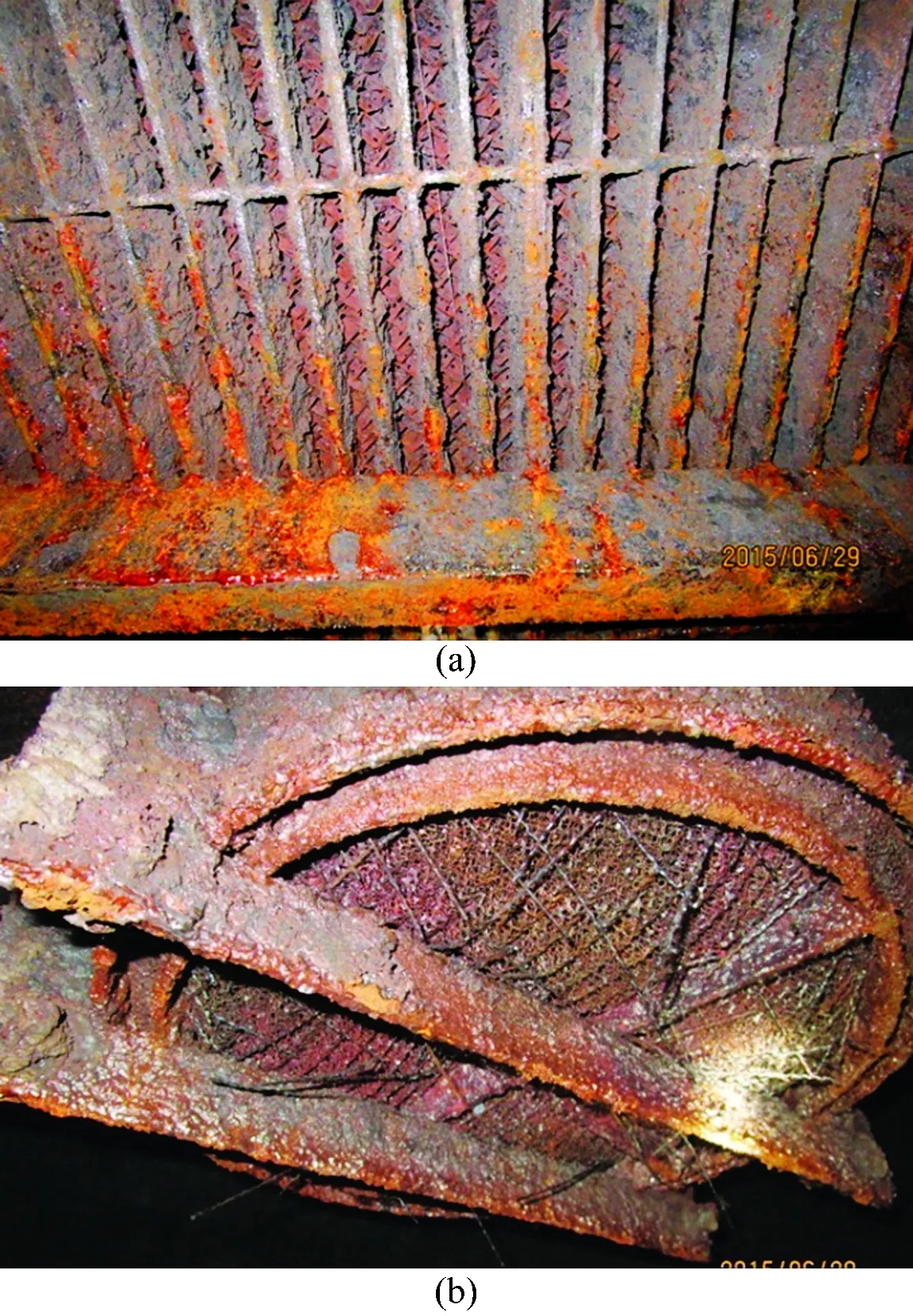

3.2 不锈钢材质内构件损坏

D-101填料及破沫网等不锈钢材质内构件的损坏情况见图5。由图5及内部检查情况可以看出,D-101填料、破沫网等不锈钢材质内构件附着大量铁锈,填料孔道堵塞。检查发现:内构件自身材料变硬、变脆,失去不锈钢材料应有的韧性,力学性能变差;拆解出来的内构件有大量硫化亚铁生成,露天放置有自燃现象。

图5 不锈钢材质内构件的损坏情况

4 腐蚀原因分析

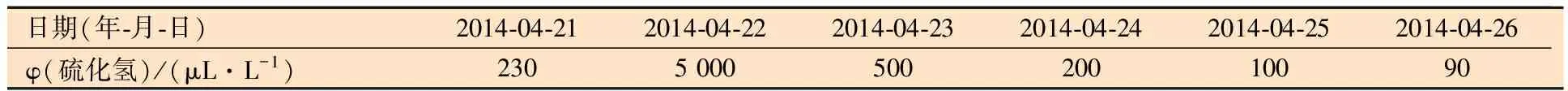

根据设备检修的具体情况及催化干气硫化氢含量分析结果(见表3),因干气中携带硫化氢,换热器及设备本体腐蚀情况为较典型的湿硫化氢腐蚀;填料及破沫网等不锈钢材质内构件损坏的原因为长周期运行时产生的铁锈及硫化亚铁在此处积累,停工检修时容器敞开,引发硫化亚铁自燃后造成的损坏。

表3 催化干气硫化氢分析数据

4.1 湿硫化氢腐蚀

湿硫化氢腐蚀,即H2S+H2O型腐蚀环境造成的腐蚀,是指水或含水物流在露点以下与硫化氢共存时,在设备及管道中产生的腐蚀环境。湿硫化氢环境广泛存在于炼油厂二次加工装置的轻油部位,如催化裂化装置的吸收稳定部分,产品精制装置中的干气脱硫部分等[1-2]。乙苯装置脱丙烯系统干气水洗部分为典型的湿硫化氢腐蚀环境。湿硫化氢腐蚀的腐蚀机理已有充分研究[3]。炼化装置中设备及管道所使用的钢材绝大部分是碳钢和低合金钢,发生腐蚀时,硫化氢除与铁直接反应加速设备管道腐蚀外,同时还在钢材表面生成硫化亚铁腐蚀产物膜,所生成的产物膜结构松散易脱落,与钢铁表面的黏结力差,并作为阴极与钢材基体构成一个活性的微电池。对设备及管道的钢材而言,钢材基体始终作为阳极,这就促使钢材加速腐蚀溶解[4]。

湿硫化氢腐蚀主要表现为壁厚减薄、蚀坑或穿孔,这是硫化氢腐蚀过程阳极铁溶解的结果。换热器管束中因钢材发生均匀腐蚀而引起表面锈皮剥落,与干气中携带的焦粉等杂质混合后引起管束堵塞。在管束与管板连接处,换热器列管与管板采用强度胀加密封焊工艺,在连接部位,一是由于加工工艺及精度的原因,表面必然存在较小的缝隙,这些缝隙中存留的介质与外部介质产生浓度差,形成浓差电池,在缝隙内形成阳极,从而导致铁的加速溶解;二是由于加工过程中存在残余应力,局部存在高应变加速了腐蚀。两者协同作用,最终导致换热器列管与管板的连接焊缝腐蚀开裂或穿孔,进而引起换热器泄漏。

4.2 硫化亚铁自燃

除湿硫化氢环境中发生电化学腐蚀产生硫化亚铁外,一定温度下硫与铁可直接反应生成硫化亚铁,生成的腐蚀产物结构疏松,容易剥落并被带到填料等处沉积。装置停工时,设备内构件暴露在空气中,其上的硫化亚铁会与氧反应引发自燃。铁锈由于不易彻底清除,在生产过程中又会与硫化氢作用生成硫化亚铁。

硫化亚铁自燃的过程放出大量的热。当周围有可燃物(如油品)存在时,所产生的热量足以点燃油品并引发火灾和爆炸[5-8]。催化干气中硫化氢体积分数为20~5 000 μL/L,设备在检修时与空气接触也会发生硫化亚铁自燃现象。其原因是生产过程中产生的微量硫化亚铁在某些局部区域发生沉积。带有填料的设备,由于其填料具有高效过滤功能,物料介质中携带来的各种杂质很容易被填料过滤并沉积。同时,由于填料具有较大的比表面积,与物料介质的接触面积大,而在填料内部,物料介质的流速不高,造成杂质很难被物料带走而发生沉积。所以即使物料介质中的硫含量不高,在长周期连续运行中,含有填料的设备内部也会积聚一定量的硫化亚铁,沉积的硫化亚铁往往与焦粉、油垢等混在一起形成污垢结块,使其表面导热性能变差,在一定条件下自燃。自燃产生的高温在局部积累,不易传导,引发更强烈的自燃反应,形成恶性循环,由此导致钢材失去支撑力,进而造成不锈钢内构件损坏。

5 结论及建议

乙苯装置脱丙烯系统干气水洗部分设备腐蚀和内构件损坏的主要原因为湿硫化氢腐蚀及硫化亚铁自燃。提出如下改进措施:

(1)控制原料中硫化氢含量。做好原料中相应指标的控制工作,降低催化干气中的硫化氢含量。

(2)定期测厚。因设备在设计制造时已经留好腐蚀裕量,所以在使用过程中加强重点部位的监测是预防腐蚀、确保设备安全运行的简单而有效方法。定期对设备进行安全检验,一旦发现隐患或问题,及时、科学地对缺陷部位进行分析,并及时进行修复和处理,确保设备使用的安全性。

(3)提高设备制造安装质量,改进工艺操作。换热器列管与管板采用密封焊加强度胀的连接方式时,应保证焊接质量,焊后进行气密及水压试验,如有泄漏需及时补焊;焊接完成后应严格进行热处理,以消除残余应力;安装时做好现场监理与审查,禁止采用强力组装的方法进行设备安装。在使用阶段,操作人员要熟练掌握设备的操作方法、步骤以及相关养护技术,规范操作流程,严格执行工艺标准,及时做好设备腐蚀高危部位的保养,加强日常工作中的动态监控,从而确保设备的使用状态。

(4)材质升级。选择性价比高的耐腐蚀钢材,对控制设备的腐蚀能起到有效作用。如增加填料金属片厚度,可相应延长填料在腐蚀环境中的使用寿命。该装置将E-101管束更换为TP321材质,运行10个月后出入口压力降均在正常工艺范围内,确保了装置长周期平稳运行。

(5)停工检修时采取相应措施减少含硫化合物与空气接触。对于运行期间与硫化氢接触的设备,应加强停工期间的保护,如采取酸洗、氧化等化学方法去除硫化物;对设备钝化处理,减少硫化亚铁危害;对于长期停工的装置,应采用加盲板密闭,注入氮气置换空气等措施,防止腐蚀加剧。