波音机型喷涂缓蚀底胶工艺研究与应用

杜裕杰 李斌林 赵学良 李智勇 田文明

(昌河飞机工业集团有限责任公司,江西 景德镇 333002)

0 引言

缓蚀底胶是底胶中的一种,由于胶中含有极细颗粒的缓蚀剂,胶液干燥后,缓蚀剂会沉淀到金属表面,可以大幅度降低主胶或外界环境带来的不利因素对被粘金属基材的影响。

在胶接前的磷酸阳极化过程中,随着零件表面一部分铝的转化,生成的氧化膜层会逐渐加厚,氧化后的零件表面膜层呈孔隙状结构。此时,在零件表面喷涂缓蚀底胶可以将氧化膜层孔隙填满,不仅提升胶层与金属基底之间结合力,而且零件防腐蚀性能将得到显著改善。胶接后,胶层与胶膜相互溶解又可以大幅度提升胶接强度。可以认为喷涂底胶工序在整个金属胶接项目过程中起到一个承上启下的作用[1]。

值得注意的是:在喷涂过程中,需要严格控制胶层厚度,底胶喷涂太薄,胶层难以形成稳定交联状态,导致胶层与基底之间结合力不强,易擦除。底胶喷涂太厚,胶层机械连接强度会大幅度下降,影响胶接质量,所以必需保证胶层厚度达到相关标准文件中的要求。

1 喷涂缓蚀底胶技术

1968年问世的BMS5-89,TypeⅠ,牌号为BR-127缓蚀底胶应用较为广泛。按照BMS5-89标准文件要求,BR-127底胶厚度范围3.8μm-10.16μm。虽然喷涂底胶工艺操作较为简单,是较为成熟的工艺方法,但在喷涂底胶过程中往往避免不了发生各种故障,影响胶层质量[2]。

铝合金表面胶层质量好坏、抗腐蚀性能的优劣主要取决于底胶保存状态、胶层厚度控制、喷涂手法、喷涂设备保养、洁净间的维护、磷酸阳极化后零件运输过程管控等方面。要减少或避免喷涂底胶故障,需要从细微处着手,针对各个环节,采取有效预防措施[3]。

1.1 选择适合喷涂波音机型的底胶

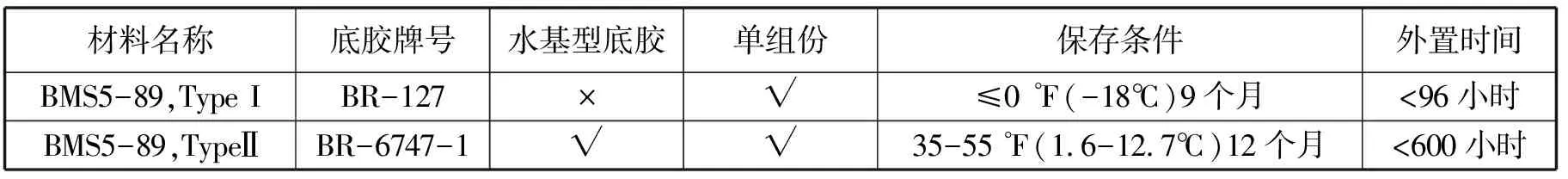

喷涂前,选择一种合适的底胶进行喷涂是非常重要的一个环节。试验前期,选取了两种适合波音机型的底胶进行喷涂效果对比试验,底胶材料相关信息,如表1所示。

表1 两种不同底胶材料信息对比

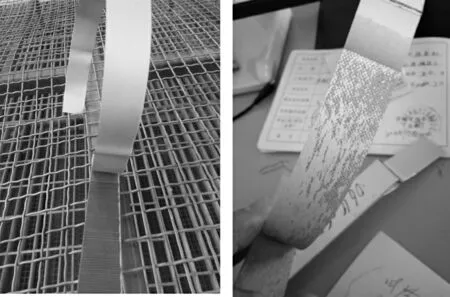

通过上述对比得知,虽然BR-6747-1底胶的保存条件与外置时间都要优于BR-127底胶,不同的是BR-6747-1为水基型底胶,而BR-127为非水基型底胶。通过大量喷涂试验对比发现,水基型的底胶目前较难适用于科研生产,因为水基型底胶挥发表干时间较长,每喷涂完一层底胶后,胶层表干时间大约在10分钟左右,需等到完全表干后才能继续喷涂下一层底胶,若要达到BMS5-8标准文件中要求的胶层厚度,大约需喷涂5-6层底胶,严重耽误科研生产进度。若不等到胶层表干,接着喷涂下一层底胶,则会造成底胶受重力的影响向零件表面低处进行流动、聚集,造成零件表面胶层厚度不一致[4],如图1所示。而牌号为BR-127底胶属于非水基型底胶,每层胶层表干的时间大约为30秒左右,不仅可以大幅度提升生产效率,而且不会出现底胶向零件表面低处进行流动、聚集现象,非常适合用于垂直喷涂方式,如图2所示。所以根据以上原因,选择使用牌号为BR-127的底胶材料喷涂波音机型零件。

图1 喷涂BR-6747-1底胶后的胶层状态

图2 喷涂BR-127底胶后的胶层状态

1.2 胶层与磷酸阳极化试板胶接后脱落现象

按照BAC5555标准文件中要求,需定期进行裂纹扩展及滚筒剥离试验,以证明整个胶接过程的稳定性。但在试验过程中,不难发现胶层与磷酸阳极化后的试板易发生脱落现象,导致试验失败,如图3所示。

图3 胶层与磷酸阳极化后的试板发生脱落现象

1.3 常见的故障分析与预防措施

(1)零件表面胶层厚度偏薄或超厚,此类故障与喷涂手法、设备相关,如图4所示。

产生上述故障原因:①喷涂技术/手法不成熟,未进行底胶喷涂操作人员每周喷涂等级考核。②未找到合适的方法来判断胶层厚度是否达标。③未购买到厚度合适校验膜,不能准确对测厚仪进行校准,造成测量厚度结果产生偏差。④未使用与零件基材相一致的校准片对测厚仪进行校准。⑤喷涂底胶时,零件之间摆放过于接近,胶雾易堆积在附近零件表面边缘部分区域,造成零件边缘部分区域发生胶层超厚现象。⑥零件喷涂工装,不能稳定固定零件,零件在喷涂过程中由于受到气压的冲击易发生跑偏现象。⑦零件表面划痕较多,影响膜层测厚结果。

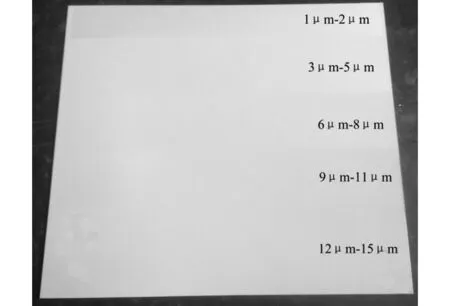

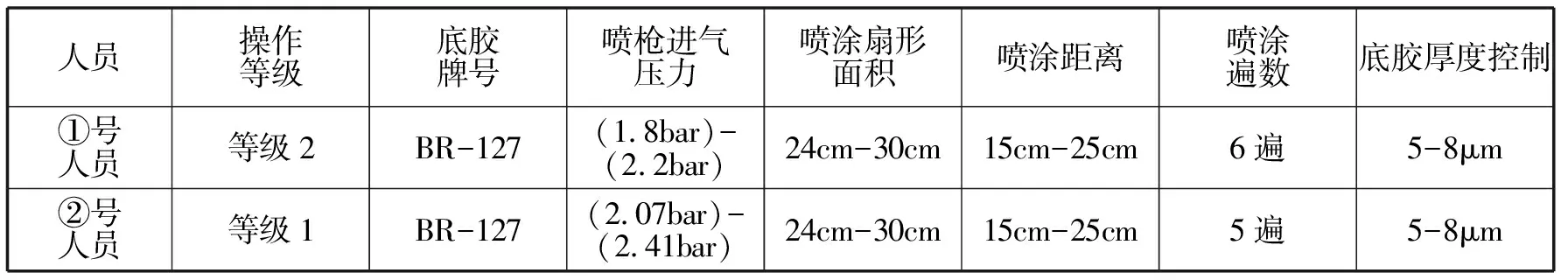

图4 胶层厚度出现偏薄与偏厚现象

预防措施:针对原因①:每周进行喷涂等级考核,现场测量胶层厚度,从而使底胶喷涂操作人员熟练掌握喷涂次数、喷枪流量大小、喷涂扇形面积等参数,如表2所示[5]。(注:喷涂手法必须按照每周实际情况来进行调整,以加强操作人员对喷涂过程的掌控。)针对原因②:一方面,制定胶层厚度验收准则,按照波音相关专家要求,在每个零件表面寻找5个不同位置测试点,每个点最多测厚3次,测试过程中有1次厚度测量结果显示合格,即可认为该测试点胶层厚度合格,需5个测试点厚度测试结果全部合格,即可认为该零件胶层厚度合格。另一方面,制作铝合金胶层厚度颜色色差板,通过对比胶层颜色来判断胶层厚度是否达标,如图5所示。针对原因③和④:购买合适厚度的校验膜并制作校准片,校准片需与金属基材保持同材质、同厚度、同表面处理加工方式,每次测量之前需先使用校验膜与校准片对测厚仪进行校准,校准合格后,再测量胶层厚度,如图6所示。针对原因⑤和⑥:制作新式喷涂工装,改进喷涂方式,不仅能够牢牢固定零件而且可以有效将零件隔开,如图7所示。表3为喷涂方式与喷涂工装优化过程对比表。针对原因⑦:一方面在生产指令中纳入BAC5555标准文件对零件表面接收状态的要求,实现底胶喷涂操作人员与检验人员双重管控。另一方面使用塑料薄膜对金属基材进行保护,避免基材被划伤。

图5 胶层颜色色差对比板

人员操作等级底胶牌号喷枪进气压力喷涂扇形面积喷涂距离喷涂遍数底胶厚度控制①号人员等级2BR-127(1.8bar)-(2.2bar)24cm-30cm15cm-25cm6遍5-8μm②号人员等级1BR-127(2.07bar)-(2.41bar)24cm-30cm15cm-25cm5遍5-8μm

图6 使用校验膜与校准片对测厚仪进行校准

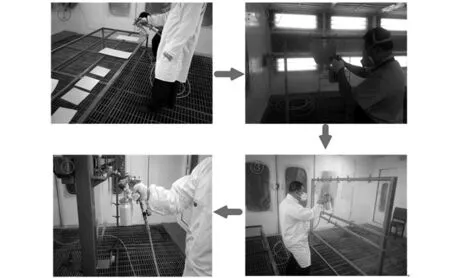

图7 底胶喷涂方式由平躺喷涂转化为垂直喷涂以及喷涂工装优化过程(注:④号工装已申请国家专利,专利授权号:201720130783.4。授权日期:2017-10-03)

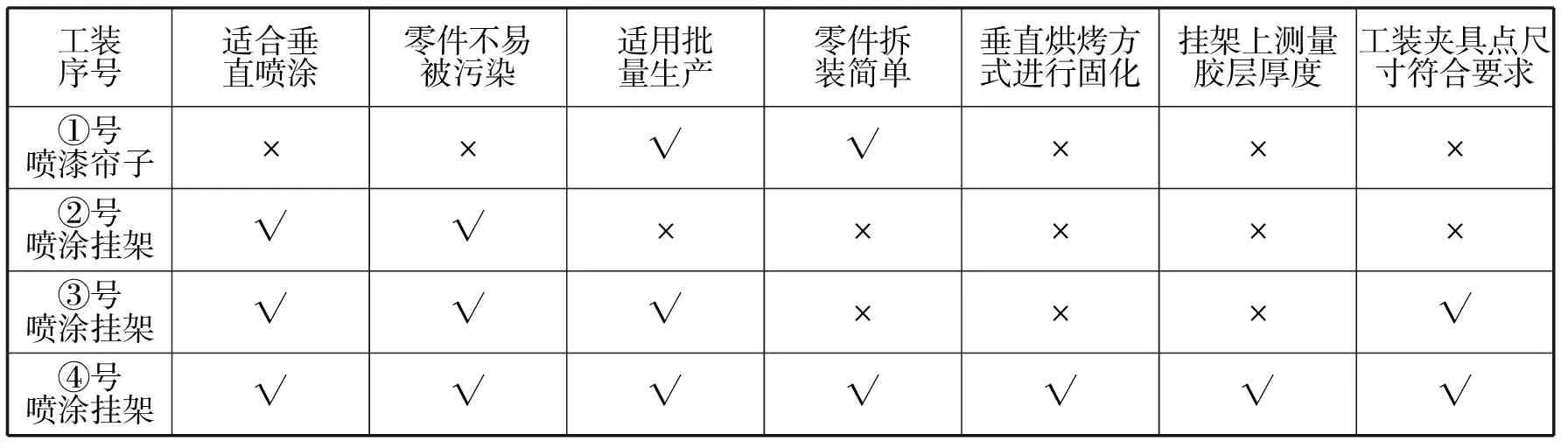

工装序号适合垂直喷涂零件不易被污染适用批量生产零件拆装简单垂直烘烤方式进行固化挂架上测量胶层厚度工装夹具点尺寸符合要求①号喷漆帘子××√√×××②号喷涂挂架√√×××××③号喷涂挂架√√√×××√④号喷涂挂架√√√√√√√

(2)零件表面胶层出现油花,此类故障与水未清除干净有较大联系,如图8所示。

产生上述故障原因:①喷涂底胶前,未使用镜子对压缩空气进行检查,压缩空气管道中残留的水未放干净。②油水分离器老化,油水分离效果减弱。③震动过程中,底胶包装桶发生变形破裂,放回冷库后,有冷凝水进入底胶包装桶内导致底胶受到污染。④底胶从冷库取出后,静置在18℃-32℃的环境下,冷凝水未完全消失。

图8 胶层表面出现油花

预防措施:针对原因①与②:指定责任人对油水分离器、风管、压缩空气管道等设备进行定期维护,检查设备老化程度,及时更换损坏设备,并对检查结果进行记录。针对原因③:制作底胶包装桶密闭盒工装。震动混合前,将底胶包装桶放入密闭盒工装后再同时进行震动,可以有效减小底胶包装桶受到的外界压力,降低底胶包装桶变形破损几率,如图9所示。针对原因④:在生产指令中明确要求必须等到底胶包装桶外表面冷凝水干透后,才可以进行喷涂,且底胶桶在洁净间内放置时间为2-8小时。

图9 底胶包装桶震动后发生变形破裂、底胶包装桶密闭盒工装

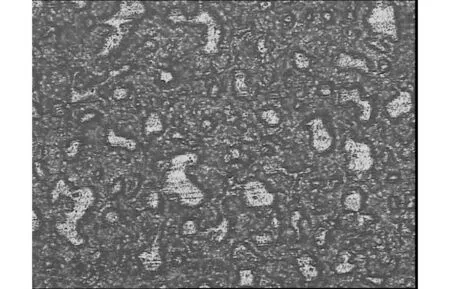

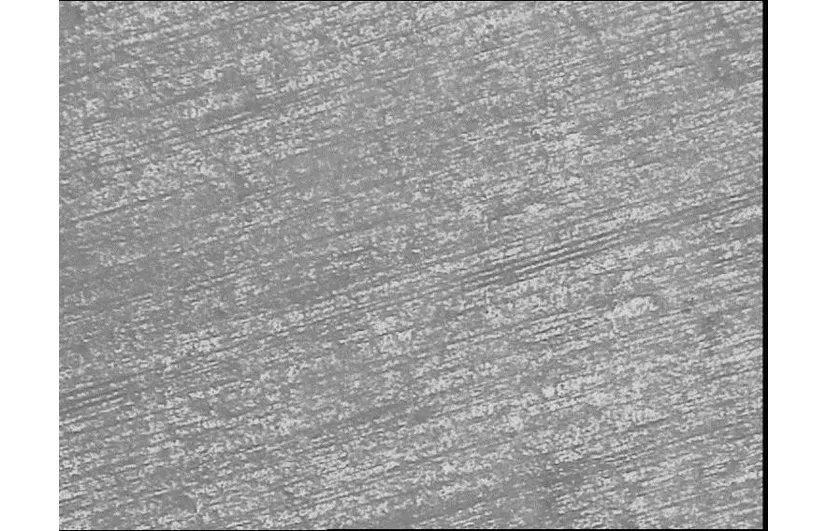

(3)零件表面胶层出现龟裂状态,这类故障与底胶的保存、使用方式联系较为密切,尤其在夏季发生几率较高。使用徕卡金相显微镜对其零件表面进行观察可以发现胶层不连续,甚至部分区域出现露底、无底胶等现象,如图10、11所示。

产生上述故障原因:①底胶外置时间超出BMS5-89文件要求96小时,底胶报废。②底胶使用次数超出BMS5-89文件要求6次,底胶报废。③底胶超出BMS5-89文件要求存储保质期限(储存温度不超过-18℃时,保质期限9个月),底胶报废。④底胶开桶使用后未及时进行密封,底胶暴露在空气中,首先灰尘、粉尘颗粒有几率进入底胶包装桶内造成污染。其次造成底胶包装桶内的溶剂不断挥发,后续喷涂时,胶层容易快速发生干裂现象。最后因为底胶可以被视作为一种胶体,一旦与空气接触后,在常温状态下就会慢慢凝结,形成难容的黄色铬酸盐粒子,析出的粒子在底胶震动后不能溶解,不仅产生杂质而且影响后续胶接质量。⑤喷胶间设定温度较高、湿度较低。⑥底胶开桶后,一次性使用不完,放回冷库后,盖口密封不完全,导致底胶性能变差。⑦喷涂速率过快,胶层在零件表面未静置表干。

图10 胶层发生龟裂现象

图11 徕卡金相显微镜对龟裂胶层表面进行观察图像(100倍)

预防措施:针对原因①、②、③:材料员对底胶保存、使用进行严格管控,明确每一桶底胶的信息状态,包括出入冷库时间、使用次数、剩余外置有效时间等,需进行登记管理。当出现突发状况时,例如:停电、设备故障等情况发生时也需要计算外置时间。针对原因④:首先若发现底胶与空气接触时间较长后,使用前需对底胶进行过滤。最好能将底胶进行废弃处理,不用于生产,如图12所示。其次若发现底胶在冷库保存过程中未进行密封保存,且长时间与冷空气进行接触,需立即进行废弃处理。针对原因⑤:喷涂前必须控制喷胶房温湿度,温度保持在18-23℃之间为最佳(设定22℃),湿度60%左右。针对原因⑥:统计每次定期试验或加工零件的实际用量,联系厂家购买小桶包装底胶,最好可以一次性用完,如图13所示。针对原因⑦:底胶喷涂采用十字交叉法进行,喷涂第一层底胶时,需要多等一会(约1分钟左右),这样可以保证基材与胶层之间结合力稳定、牢固,直到第一层胶层在零件表面完全表干后,才能继续进行喷涂,后续喷涂每层胶层时间大约间隔30秒左右,必须要保证每层胶层在零件表面静置表干[6]。

图12 使用100目丝网对底胶进行过滤

图13 订购小桶包装底胶(1夸脱)

(4)零件胶层表面发现残留黑色杂质颗粒,此类故障尤其在烘烤工序完成后,通过肉眼观察十分明显[7]。喷涂完底胶的零件,首先需静置30-60分钟,然后在电烘箱内经过30-120分钟烘烤固化(设定121℃),烘烤过程中电烘箱内杂质颗粒、胶层表面颗粒、空气中浮灰,在高温的作用下转化成黑色碳状杂质易吸附在胶层表面,使用溶剂(丁酮或丙酮)较难擦除干净。此类故障经常发生,如图14所示。

产生上述故障原因:①底胶震动混合时间不够,且喷涂前未使用玻璃棒对底胶包装桶进行搅底检查,底胶中颗粒固体未完全溶解。②喷枪在清洗过程中,枪管、枪罐、管线未进行拆卸清洗,易存在杂质颗粒。③包裹磷酸阳极化后零件使用的羊皮纸不干净,导致杂质残留在阳极化膜层表面。④转运过程中,磷酸阳极化后的零件通过高危污染区时,阳极化膜层受到污染。⑤未使用带搅拌装置的喷枪,一旦喷涂过程时间较长,易导致底胶出现分层现象。⑥喷胶间、洁净间、电烘箱内部未定期进行打扫,过滤棉未定期进行更换,尘埃粒子度指标测试结果超标。⑦烘烤过程中,零件采用平躺方式烘烤,电烘箱内杂质颗粒由于受重力的影响会自动吸附在胶层表面,导致胶层被污染。

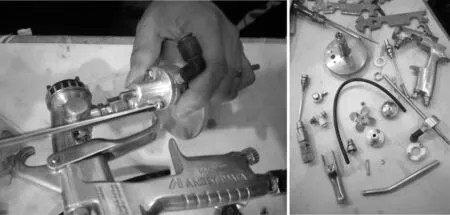

图14 胶层表面出现杂质颗粒

预防措施:针对原因①:对底胶喷涂操作人员进行培训,底胶使用前必须使用玻璃棒对底胶包装桶进行搅底检查,确认底胶中固体颗粒已完全溶解。针对原因②:教授底胶喷涂操作人员如何进行喷枪拆卸并彻底清洗,如图15所示。针对原因③:检查羊皮纸洁净程度,不允许使用被污染或老化的羊皮纸包裹零件。针对原因④:通过高危污染区时,制作防污染密闭转运车对零件进行转运,如图16所示。针对原因⑤:购买新式带搅拌装置喷枪(日本岩田-W101)代替普通喷枪,可以有效防止喷涂过程中底胶出现分层现象,如图17所示。针对原因⑥:指定责任人对洁净间、喷胶间、电烘箱进行定期维护清洁,并使用尘埃粒子仪定期对喷涂环境、烘烤环境尘埃粒子数指标进行检测。针对原因⑦:优化喷涂底胶工装,使零件喷涂底胶后随工装一起放入电烘箱内同时进行烘烤。不仅可以采用垂直烘烤方式,使杂质颗粒受重力作用较难吸零件表面,而且降低了零件在搬运过程中受到污染的几率,如图18所示。

图15 培训喷枪拆卸过程

图16 防污染密闭转运车

图17 带搅拌装置的喷枪

图18 更改前后的底胶烘烤方式对比

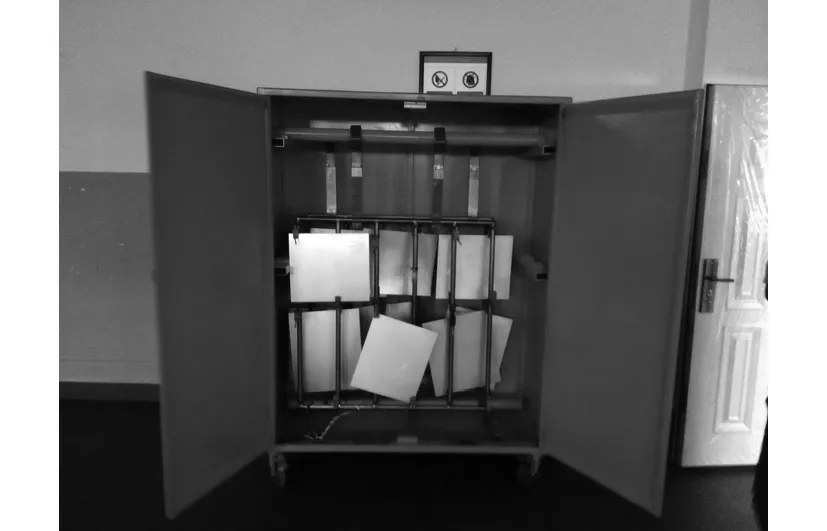

2 冷库与洁净间的建立(设备保障)

底胶是一种温度敏感材料,需要在低温下进行保存,所以需建立相应冷库设备存储底胶,冷库温度设定-25℃,温度均匀性要求:±3℃,系统精度要求:±1.1℃。如图19所示。喷涂底胶后,一方面由于底胶的质量检验需在洁净间内进行,所以必须建立适用于波音型号胶接工艺环境及维护控制的洁净间。另一方面洁净间还可以作为零件转运区域,如图20所示。冷库与洁净间日常管理需指定相关责任人进行定期维护。

图19 新建冷库

图20 新建洁净间

3 结束语

铝合金表面喷涂底胶是广泛应用且较为成熟的抗腐蚀防护处理工艺,只要严格执行工艺条件、认真操作、细化过程,铝合金表面胶层质量是可以完全得到保证的[8]。经过优化喷涂后胶层,如图21所示。使用徕卡金相显微镜对优化后的胶层表面进行观察,可以看出胶层表面十分均匀、连续,彻底解决胶层部分区域露底、甚至无底胶问题,如图22所示。经过滚筒剥离试验后的试板,如图23所示,可以看出胶层牢固的与磷酸阳极化膜层试板、胶膜贴合在一起,金属对金属剥离内聚破坏达到100%,实验结果合格,符合BAC5555标准文件的相关要求。所以只要减少或避免喷涂底胶故障,严格执行预防措施,建立相应的设备保障,可大幅度提升胶层质量。目前昌飞公司已顺利通过波音公司金属胶接项目审核认证,喷涂底胶工艺也获得波音公司审核人员认可。通过学习国外喷涂底胶工艺并不断进行改进,不仅可以提升公司喷涂底胶技术,同时也为国内机型在喷涂底胶工艺方面积累了宝贵的知识财富。

图21 经过优化后的胶层

图22 使用徕卡金相显微镜对管控喷涂底胶工艺后胶层表面观察图像(100倍)

图23 优化喷涂方式后,经过滚筒剥离试验的试板