铁还原法合成对氨基苯甲酸的研究

于千茵 韦明慧 王 琦 周迎春 刘春波

(辽宁工业大学化学与环境工程学院,辽宁 锦州 121001)

对氨基苯甲酸是一种重要的化工原料和产品,主要用于脂类、叶酸等有机合成;还可以在合成高分子材料、染料工业及医药行业等使用[1,2]。由于对氨基苯甲酸及其衍生物的应用广泛[3],市场需求量大。寻求一种操作简单、成本低廉的合成途径,具有重要的理论意义和应用价值。因此,本文对以铁还原法合成对氨基苯甲酸的最佳条件进行了研究。

1 实验部分

1.1 药品及仪器

对硝基苯甲酸、还原铁粉、氢氧化钠、氯化钠、冰乙酸、盐酸。

JJ-1精密增力电动搅拌器;DZKW-4电子恒温水浴锅;ZDHW调温电热套;SHZ-D(Ⅲ)循环水式真空泵;玻璃仪器。

1.2 实验步骤

在三口瓶中加入5mL稀盐酸,适量的氯化钠及100mL水,开动搅拌器并升温。在适宜温度下补加铁粉及对硝基苯甲酸直至100℃,继续反应1h。再用30% NaOH及冰醋酸调节pH和温度,得粗产品。将对氨基苯甲酸粗品移入烧杯中,加入100mL的去离子水,抽滤,洗涤,压干滤饼,烘干,称量,计算产率。

2 结果与讨论

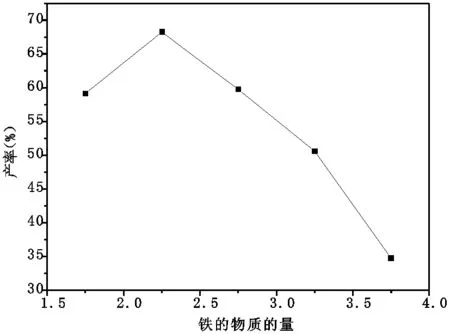

2.1 铁的物质的量对产品对氨基苯甲酸产率的影响

保持对硝基苯甲酸2.0g,促进剂氯化钠0.35g,加铁温度为80℃,铁的活化温度为100℃,铁的活化时间为30min,反应温度为100℃,反应时间为60min。当对硝基苯甲酸与铁粉的物质的量比分别为:1:1.75,1:2.25,1:2.75,1:3.25,1:3.75时,对氨基苯甲酸的产率如图1所示。

由图1可以看出,对氨基苯甲酸的产率随着铁粉的量的增加先升高后下降。当两者的比为1:2.25时,对氨基苯甲酸的产率最大为68.29%。当两者的摩尔比大于1:2.25时,由于作为还原剂的铁粉的不足,对硝基苯甲酸不能反应完全。当两者的摩尔比小于1:2.25时,由于对氨基苯甲酸中的羰基与铁离子形成不溶性沉淀,而混于铁泥中不易分离。因此,对硝基苯甲酸与铁粉的物质的量比1:2.25较合适。

图1 铁的物质的量对产品的产率影响

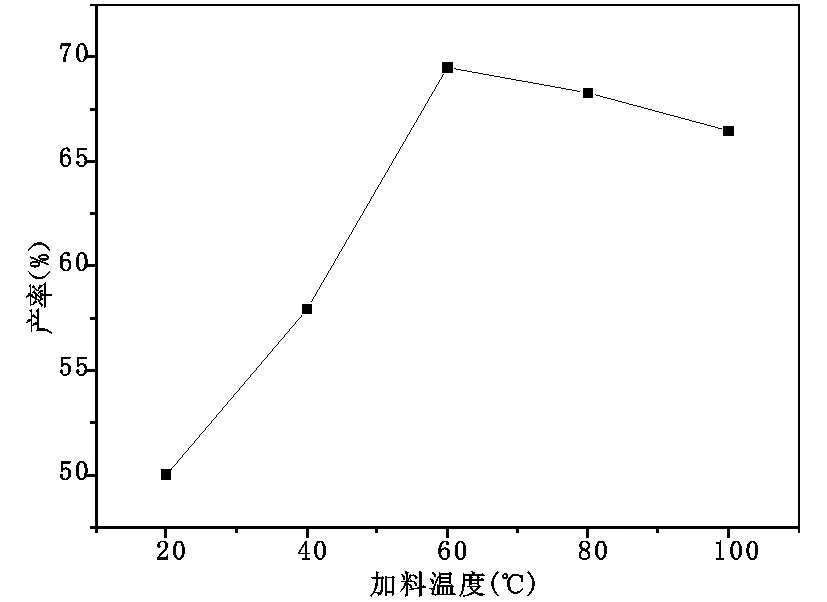

图2 铁的加料温度对产品产率影响

2.2 铁的加料温度对产品对氨基苯甲酸产率的影响

保持对硝基苯甲酸2.0g,促进剂氯化钠0.35g,铁的活化温度为100℃,铁的活化时间为30min,反应温度为100℃,反应时间为60min。当铁的加料温度为20℃,40℃,60℃,80℃,100℃时,对氨基苯甲酸的产率如图2所示。

由图2可以看出,对氨基苯甲酸的产率随着铁的加料温度温度的增加先上升后下降。当加料温度为60℃时对氨基苯甲酸的产率最大为69.51%。当加料温度小于60℃时,到达活化温度的过程时间过长,铁粉逐渐氧化失去还原作用。温度过高使铁粉的氧化速度加快,部分铁粉被氧化,对硝基苯甲酸不能完全反应。因此,当铁的加料温度为60℃较适宜。

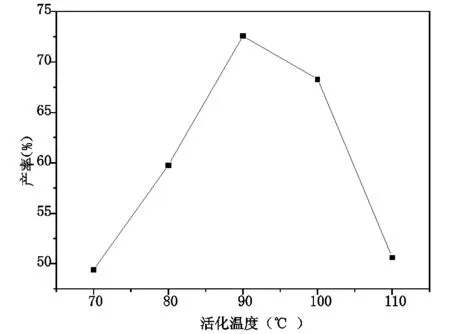

2.3 铁的活化温度对产品对氨基苯甲酸产率的影响

保持对硝基苯甲酸2.0g,促进剂氯化钠0.35g,铁的加料温度为60℃,铁的活化时间为30min,反应温度为100℃,反应时间为60min。当铁的活化温度为70℃,80℃,90℃,100℃,110℃时,对氨基苯甲酸的产率如图3所示。

图3 铁的活化温度对产品对氨基苯甲酸的产率影响

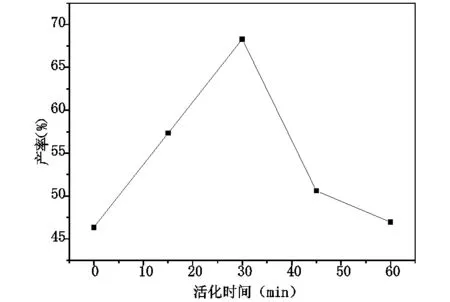

图4 铁的活化时间对产品对氨基苯甲酸的产率影响

由图3可以看出,对氨基苯甲酸的产率随着铁的活化温度的增加先上升后下降。当活化温度为90℃时对氨基苯甲酸的产率最大为72.56%。当活化温度小于90℃时,铁粉下吸收的能量达不到由常态到易于发生化学反应的活跃状态所需要的能量。当活化温度大于90℃时,活化过程中温度过高使铁粉的氧化速度加快,氧化后的铁粉已经失去了还原作用,对硝基苯甲酸不能完全反应。因此,铁的活化温度为90℃较适宜。

2.4 铁的活化时间对产品对氨基苯甲酸产率的影响

保持对硝基苯甲酸2.0g,促进剂氯化钠0.35g,铁的加料温度为60℃,铁的活化温度为90℃,反应温度为100℃,反应时间为60min。当铁的活化时间为0min,15min,30min,45min,60min时,对氨基苯甲酸的产率如图4所示。

由图4可以看出,对氨基苯甲酸的产率随着铁的活化时间的增加先上升后下降。当活化时间为30min时对氨基苯甲酸的产率最大为68.29%。当铁的活化时间小于30min时,铁粉未能全部达到易于发生化学反应的活跃状态。当铁的活化时间大于30min时,会使铁粉氧化,对硝基苯甲酸不能完全反应。因此当铁的活化时间为30min较适宜。

3 结论

以对硝基苯甲酸为原料利用铁作还原剂合成对氨基苯甲酸时,最佳合成条件为:原料配1:2.25,加铁温度60℃,活化温度90℃,活化时间30min,氨基苯甲酸的产率最高可达60.08%。